移动扫码阅读

采矿科学与工程

移动扫码阅读

Research on key technology of intelligent coal ploughing mining in thin coal seam below 1.0 m

国外长壁式自动化开采主要有2 种技术途径,英国和美国主要采用滚筒采煤机进行长壁式开采和连续采煤机进行房柱式开采[1],德国、法国、俄罗斯和比利时等国广泛采用刨煤机,尤其是德国研制和使用刨煤机的时间最长,技术水平最高[2]。 在工作面自动化控制领域,英国LONG-AIRDOX 公司、美国JOY 公司相继研究开发了具有自动化功能的滚筒采煤机综采工作面计算机控制系统,取得了较好的应 用 效 果[3-4]。 德 国DBT 公 司 开 发 的 以 支 架PM4 电液控制系统为基础的全自动化无人刨煤机综采工作面成套设备实现了部分薄及中厚煤层综合机械化采煤向综合自动化无人工作面采煤的飞跃,使部分薄及中厚煤层开采达到了高产高效的目的[5-6]。 刨煤机综采设备工作面安全保障措施完备、块煤率高,适于开采厚度较小且地质条件变化不大的煤层[7]。 虽然滚筒采煤机等综采设备则对地质条件适应能力较强,甚至适应于硬煤以及煤层厚度变化较大的薄煤层开采,但在薄及极薄煤层条件下,装煤效果受到严重制约[8-9]。 与螺旋钻采煤机和滚筒采煤机技术相比,刨煤机具有技术先进,产量大,经济效益明显,更易实现无人自动化工作面等特点[10]。 同时,提高1.0 m 以下薄煤层开采技术水平,一方面可缓解矿井资源枯竭进程,另一方面可解决多煤层开采压茬问题,提高资源采出率,具有重要现实意义[11-13]。

笔者针对1.0 m 以下薄煤层从厚度、煤层硬度、刨煤速度、作业空间、设备改进与优化、分源供电与同步控制等进行了系统的研究,提出了1.0 m 以下煤层刨煤机开采关键技术及工艺,可为国内类似煤层智能化高效开采提供借鉴。

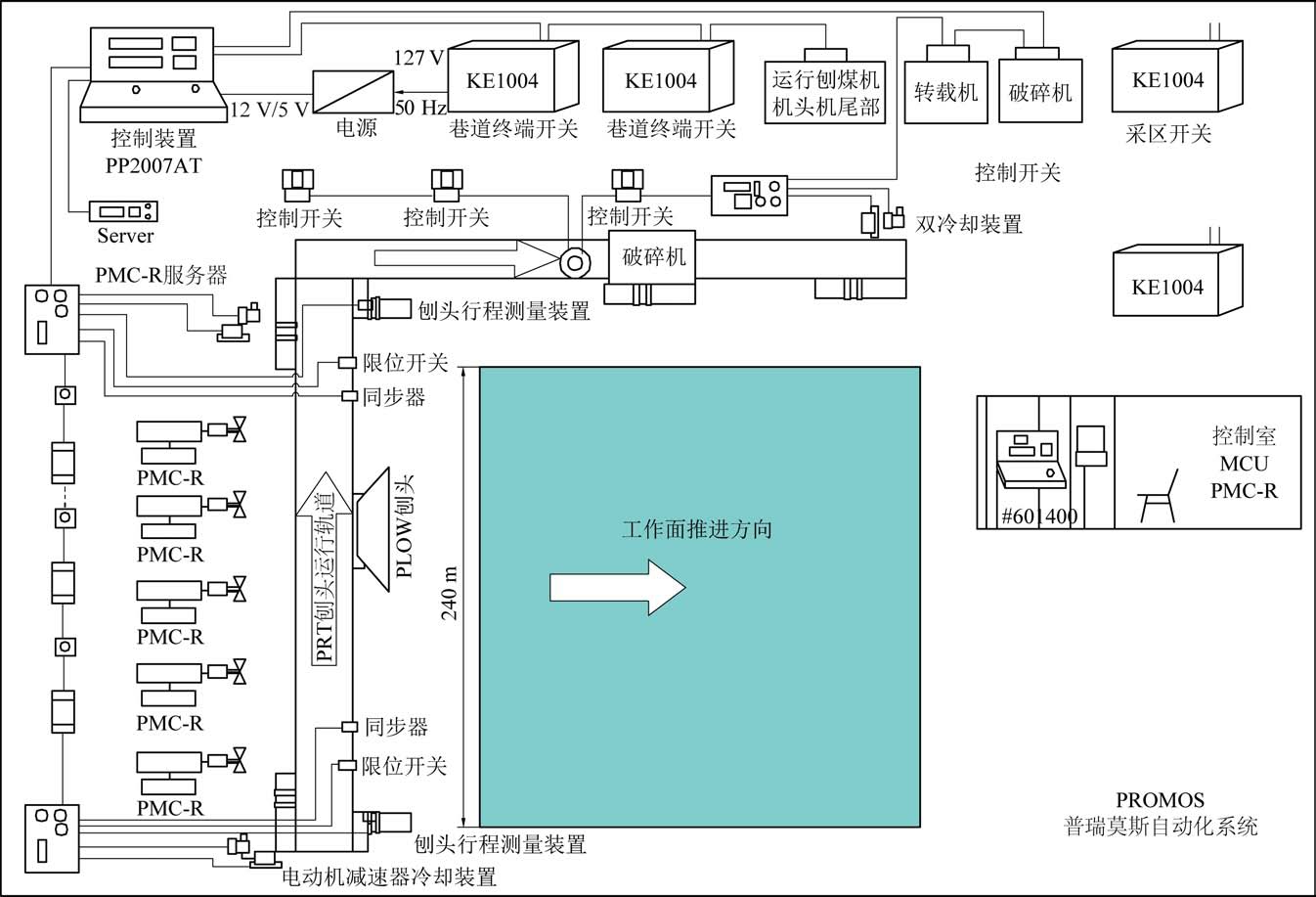

刨煤机工作面采煤时为计算机远程控制,人员在距工作面150 m 外的巷道主控室内进行监控,工作面内无人作业,最大限度地减少了工人劳动强度和伤亡事故的概率。 由于刨煤机为刨削、滑行落煤,产尘量少,再加上先进的消尘系统,煤尘明显降低。操作人员可通过控制盘按顺序启动系统,刨煤机的位置及运动方向是由安装在刨煤机导轨上传感器来进行监测。 无人自动化主要通过电子计算机主控台(MCU)对工作面支架控制单元(PM4)进行程序设定,实现工作面自动化生产,全自动化刨煤机系统的操作人员只需在运输巷的控制室内对主控台、支架控制单元(PMC)服务器,PROMOS 控制器及控制盘进行监控操作,刨煤机在整个工作面内的自动往返运行和高低速切换均由PROMOS 程序所决定,其系统结构如图1 所示。

图1 刨煤机工作面PROMOS 监控系统

Fig.1 PROMOS monitoring system schematic in working face

铁煤集团第1 套全自动化刨煤机成套设备于2001 年1 月在小青矿W1E- 703 进行井下工业性试验并取得成功,又分别于2002、2006、2007 年分别引进了第2 套、第3 套、第4 套自动化刨煤机。 截至2019 年末,小青矿累计已完成20 余个刨煤工作面的回采,累计生产原煤1 000 多万t,并同时在铁煤集团的晓南矿、大兴矿等得到成功应用,标志着全自动刨煤机在铁煤集团的应用逐渐走向成熟。 但进口刨煤机适宜采高为1.3 ~1.8 m。 随着1.3 m 及以上煤层逐渐枯竭,大量1 m 以下薄煤层刨煤机自动化开采成为铁煤集团可持续发展的关键。 针对1 m 以下薄煤层开采困难这一难题,以大兴矿N1 E902 工作面为试验现场,经过各专业协同攻关,形成了一套包括技术经济评价、适刨性评价、工作面关键设备改进、工艺优化等1.0 m 以下薄煤层刨煤机智能化开采成套技术。

薄煤层开采制约的瓶颈在于作业空间狭小,只有尽可能缩小刨煤设备体积,优化配套尺寸,增大作业空间,才能满足行人、操作、检修需要[14-15]。 新研制了适应1 m 以下薄煤层的ZY4800/06/16.5 紧凑型综采液压支架,最大有效支撑高度1.65 m,最小高度0.6 m,伸缩比较大,能够适应薄煤层厚度的变化;其平衡千斤顶双向锁由掩护梁改至顶梁立柱柱窝后侧,既便于检修,又提高安全系数;支架立柱进回液由2 进2 回设计为1 进1 回,减少管路和电磁阀接头;推移缸连接管由2 500 mm 缩至1 400 mm,喷雾主管由1 500 mm 缩至650 mm,方便检修作业,运输机电缆槽上方高度增加40 mm,有效避免了支架顶梁挤压刮板输送机情形发生,如图2 所示。

图2 ZY4800/06/16.5 紧凑型综采液压支架

Fig.2 The ZY4800/06/16.5 compact fully-mechanized mining hydraulic support

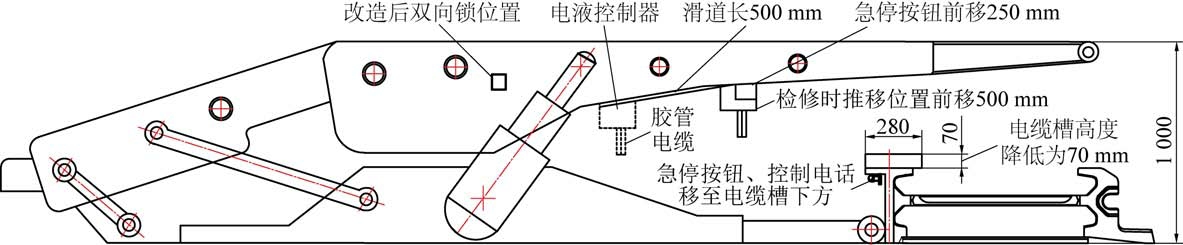

铁煤集团厚1.3 m 以上煤层开采电缆槽一般高度170 mm,电缆槽内铺设多种型号动力电缆、信号电缆及冷水管等。 优化改进了刮板输送机中部槽配套附件,将扩音电话及急停开关由侧方改到电缆槽下方,ø20 的扩音电话电源线及ø25 的环形供液进回液胶管2 根管线不再从电缆槽里面穿过,有效利用了电缆槽下方空间;此外,电缆槽内只铺设信号电缆,冷却水管吊挂在外。 新研制电缆槽高70 mm,其他电缆不通过工作面,大幅减少了设备占用空间,如图3 所示。

图3 轻薄型刮板输送机电缆槽优化设计

Fig.3 Optimization design of cable trough of light and thin scraper conveyor

由于端头作业空间狭小,新研制了分别适应上下平巷的ZT6200/18/32D 和ZT5200/18/32 窄矮型端头支架,宽度仅为1.24 m,3 架总宽度3.96 m,运输巷宽5 m 即可满足需要,缩小了巷道断面,增强了端头设备对狭小作业空间的适应能力。 前后端头支架动作设计为智能化程序控制,阶梯式推移改为一字水平梁,确保端头架切顶线一致,既减小了控顶面积,又改善了端头支护质量。 经测算,在缩小端头设备体积的基础上,运输巷断面由原16.8 m2 降至13.5 m2。

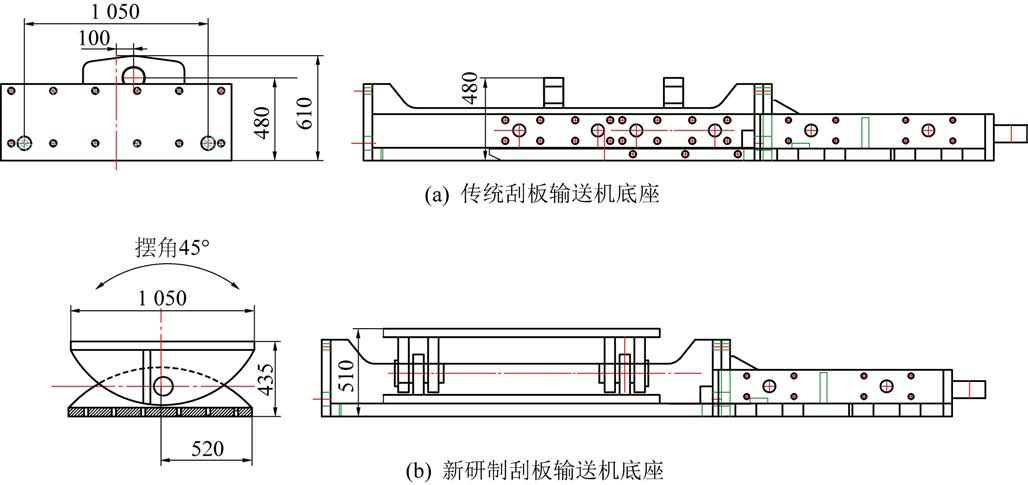

传统运输机底座采用螺栓连接,造成机头与底座间不能摆动,存在采煤作业时螺栓易折断,设备连接搭接高度超限等问题[16-18]。 研发了刮板输送机机头可旋转式机头搭接技术,对机头与底座的连接方式改成铰接并可相对摆动45°角,提高了设备的可靠性和适应性,刮板输送机头与底座之间采用销轴铰接方式,将刮板输送机头的卸货高度降低了100 mm,同时将机头与转载机尾之间搭接距离缩小为510 mm,减小了刨煤设备体积,优化了设备配套尺寸,运输巷仅为2.6 m 高度即可满足要求。 运输机头在平面上旋转角度增加到8°(刨煤机前置电机与转载机之间限位8°),能够适应25°倾角煤层和150 m 以上旋转开采的需要。

图4 可旋转铰接式刮板输送机底座结构示意

Fig.4 Structure diagram of rotatable articulated conveyor base

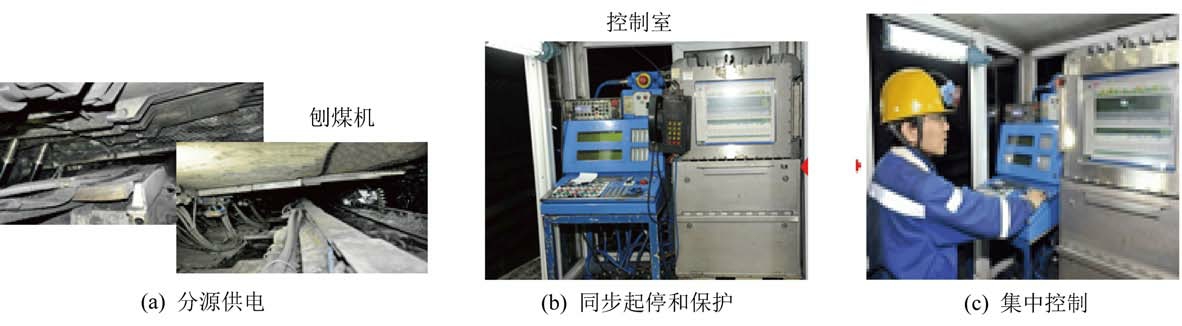

传统供电方式下,工作面电缆无法取消,2 台高低速电机若干动力电缆需从运输巷经电缆槽向机尾供电。 为了节约电缆槽空间,研发了刨煤机与刮板输送机头尾分源供电同步控制技术,采用分源供电方式,即同一设备电机采用不同电源、异地布置,但由于同一设备电机须达到同步方能正常运行,还须采用集中控制方式。 在运输巷和回风巷2 组变电列车控制开关之间经工作面敷设控制电缆,实现动力设备头尾电机的同步启停和同步保护,然后在运输巷变电列车安装集中控制设备,将控制系统引至集控台,用PROMOS 系统总线连接运输巷和回风巷2 台刨煤机控制开关和集控台,实现了由中央控制系统直接完成刨煤机机头机尾电机同步启停和同步保护。

分源供电同步控制系统使得工作面设备、电缆检查维护变得十分方便,避免推移刮板输送机、拉架对电缆造成伤害和系列电气故障,保障了生产;降低了工人劳动强度,避免了狭小作业环境对工人造成人身伤害;刨煤机、刮板输送机机尾电机供电质量得到明显改善。 作业空间狭窄难题得以解决,设备运转条件得以改观。 分源供电、同步控制、集中控制成套技术使1 m 以下薄煤层自动化工作面回采成为现实。

图5 工作面无人值守集中控制技术

Fig.5 The unattended centralized control technology in working face

在支架内部操作空间方面,由于PMC-R 电液阀组布置在顶梁下方,尺寸271.5 mm×340 mm×140 mm,占用架前较大有效空间,将电液控制器前移,由常规螺栓固定方式设计为滑道销轴固定,并新研制抽屉式布置控制阀组,将其位置向支架内部移动200 mm,当检修电液控制器时,可把电液控制器由原位置向架前拉出500 mm,由此大幅增加了行人和检修空间,如图6 所示。 在架前作业空间方面,新研制了档位可调节式推移框架,共有4 个档位,档位间距100 mm,实现了架前空间可自由调节。通过调整支架急停按钮位置,向架前方向移动移250 m,简化了侧护千斤顶阀及抬柱高压管路,进一步改造多通块,由常规直立布置改成水平布置,增大了行人作业空间;此外,拆除多空块上弯头,将控制器至单向阀连接管由500 mm 至1 000 mm,调整固定销位置,拉大相对刮板输送机距离,实现架前空间增大100 mm。

图6 抽屉式控制阀组布置现场

Fig.6 Field layout of drawer type control valve group

上述新研制的核心设备充分有效利用了作业空间,实现了支架内和架前空间的最大化,包括可伸缩式布置控制阀组、可调节式布置推移空间、阀锁外露式布置、集成块式联结管路装置等特点,达到了减少支架设备设施占用空间和降低工作面液压支架支护高度的目的。 经过系列改造后,支架在采高0.8 m时完全满足对行人和设备要求,采高0.9 m 时有效作业面积0.70 m2(1.2 m×0.9 m×0.77 m),接近原1.2 m 采高作业面积,支架、刮板输送机间距达200 mm,对煤层起伏及煤厚变化的适应性增强。

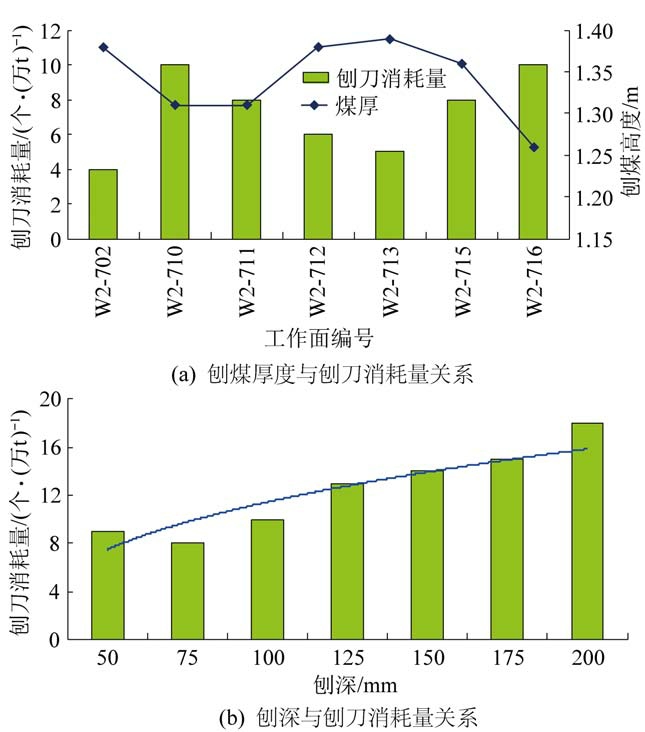

薄煤层由于受到顶底板的“夹持”作用,不利于煤层的刨落,经过对已开采数10 个工作面刨刀消耗量进行分析[19]。 根据刨刀消耗量与刨深呈的指数曲线关系,实现双向穿梭式割煤,上行最大刨深为195 mm,最大速度1.92 m/s;下行最大刨深70 mm,最大速度0.96 m/s,实现刨深、刨速根据煤层厚度自适应实时调整,刨煤厚度、刨深分别与刨刀消耗量关系如图7 所示。

图7 刨煤厚度、刨深分别与刨刀消耗量关系

Fig.7 Relationship between thickness and depth of planer and consumption of planer

自动化控制系统根据工作面条件确定回采参数,对设备动力系统实现自动控制;PROMOS 系统对破碎机、转载机、刮板输送机、刨煤机工作面通讯、喷雾、冷却进行控制和监测;PMC-R 电液系统对液压支架各种动作进行自动控制;然后通过首创的“单向双切”开采工艺,根据刨深、刨速的自适应调整实现落煤和装煤,刨煤机“单向双切”开采工艺如图8 所示,缩短了作业循环时间,简化了控制过程,提高了工作效率。

图8 刨煤机“单向双切”开采工艺

Fig.8 “One way double cutting” mining technology of coal plough

矿井同一煤层工作面由于位置、支护强度等不同,矿压显现程度存在显著差异,煤壁裂隙越发育,煤层适刨性越高[20-21]。 实践中,在保证支护安全前提下,适当降低了支架工作阻力,增强了矿压显现强度,利用矿山压力压裂煤壁,增强了煤壁适刨性。 将“单向双切”开采工艺与矿压显现程度相结合,使得刨刀消耗量大幅降低,工作面产量却大幅提高。

经过对上述薄煤层无人智能化刨煤开采关键工艺技术进行集成创新,在铁煤集团大兴矿N1 E902刨煤工作面进行了应用,N1E902 工作面煤层厚度0.84~1.20 m,平均厚度0.90 m,煤层倾角7°。 工作面走向342 m,倾向200 m。

图9 大兴矿N1E902 工作面现场

Fig.9 Site drawing of N1E902 working face of Daxing Mine

直接顶为泥质胶结粉砂岩,厚度1.38 m,易冒落;基本顶为粗砂岩,厚度5.0 m,赋存较稳定工作面煤层瓦斯绝对涌出量27.7 m3/min。 工作面采用ZY4800/06/16.5 紧凑型综采液压支架,回采作业采用“三八制”,即:由3 个生产班和1 个检修班组成,正规循环作业。

N1E902 工作面开始正常回采至结束,日进尺最高10 m,产量3 000 t,平均日进尺8 m,平均单产2 500 t/d,月产7.5 万t,刨刀消耗量10 个/万t,工作面设备使用状况良好,实现了工作面智能化刨煤和高产、高效的目的。

1)研究提出了大功率刨煤机与窄矮型液压支架配套的开采技术方案,建立了包含煤层适刨性评价,刨煤工艺、关键设备研制和智能化控制系统开发以及安全保障措施等内容的1.0 m 以下薄煤层智能化综采技术模式。

2)研制了适应1.0 m 以下刨煤机工作面的系列关键装备,即液压支架采用了大伸缩比立柱、可调节式推移空间、可伸缩式控制阀组、外露式阀锁和管路集成块式联结等新技术,刮板输送机采用嵌入式悬挂布置的轻便式电缆槽和可旋转式机头搭接装置,在提升系统功能的同时,大幅优化了作业空间。

3)研发了综采工作面刨运机组首尾分源供电、同步集成控制技术,降低了采煤工作面供电电缆槽高度,为实现极薄煤层开采提供了可能。

[1] 杜 锋,彭赐灯.美国长壁工作面自动化开采技术发展现状及思考[J].中国矿业大学学报,2018,47(5):949-956.DU Feng,Syd S PENG.The state-of-the-art and thought of auto⁃mated longwall mining in the United States[J].Journal of China U⁃niversity of Mining & Technology,2018,47(5):949-956.

[2] 杨立超.DBT 全自动化刨煤机技术和我国的薄煤层开采[J].煤炭科学技术,2003,31(8):51-54.YANG Lichao.DBT full automatic coal plough technology and thin seam coal mining in China [J].Coal Science and Technology,2003,31(8):51-54.

[3] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):013501-15.WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):013501-15.

[4] 顾大钊,李 庭,李井峰,等.我国煤矿矿井水处理技术现状与展望[J].煤炭科学技术,2021,49(1):11-18.GU Dazhao,LI Ting,LI Jingfeng,et al.Current status and prospects of coal mine water treatment technology in China[J].Coal Science and Technology,2021,49(1):11-18.

[5] 王国法,任怀伟,庞义辉,等.煤矿智能化(初级阶段)技术体系研究与工程进展[J].煤炭科学技术, 2020, 48(7): 1-27.WANG Guofa,REN Huaiwei,PANG Yihui,et al.Research and en⁃gineering progress of intelligent coal mine technical system in early stages[J].Coal Science and Technology, 2020, 48(7): 1-27.

[6] 葛世荣,郝尚清,张世洪,等.我国智能化采煤技术现状及待突破关键技术[J].煤炭科学技术, 2020, 48(7): 28-46.GE Shirong, HAO Shangqing, ZHANG Shihong,et al.Status of in⁃telligent coal mining technology and potential key technologies in China[J].Coal Science and Technology, 2020, 48(7): 28-46.

[7] 党亚歌,邵彩虹,孙 鹭,等.薄煤层刨煤机工作面自动化开采系统应用研究[J].矿山机械,2014,42(1):24-27.DANG Yage,SHAO Caihong,SUN Lu,et al.Industrial trial of thin seam complete full automated coal plough equipment in underground coal mine[J]. Mining & Processing Equipment,2014,42(1):24-27.

[8] 袁 永,屠世浩,陈忠顺,等.薄煤层智能开采技术研究现状与进展[J].煤炭科学技术, 2020, 48(5): 1-17.YUAN Yong,TU Shihao, CHEN Zhongshun,et al.Current situation and development of intelligent mining technology for thin coal seams[J].Coal Science and Technology, 2020,48(5):1-17.

[9] 张 强,张晓宇,吴泽光,等.基于EDEM 的边帮采煤机螺旋输送性能研究[J].煤炭科学技术, 2020, 48(2): 151-157.ZHANG Qiang,ZHANG Xiaoyu,WU Zeguang,et al.Study on spiral conveying performance of side shearer based on EDEM[J].Coal Science and Technology, 2020, 48(2): 151-157.

[10] 张建军,张二伟,王 宁.薄煤层全自动化刨煤机成套设备井下工业性试验[J].煤炭科学技术,2014,42(9):48-51.ZHANG Jianjun,ZHANG Erwei,WANG Ning.Industrial trial of thin seam complete full automated coal plough equipment in un⁃derground coal mine[J].Coal Science and Technology,2014,42(9):48-51.

[11] 杨生华,周永昌,芮 丰,等.薄煤层开采与成套装备技术的发展趋势[J].煤炭科学技术, 2020, 48(3):49-58.YANG Shenghua, ZHOU Yongchang, RUI Feng, et al.Development trend of thin coal seam mining and complete equip⁃ment technology[J].Coal Science and Technology, 2020, 48(03):49-58.

[12] 周开平.薄煤层智能化无人工作面成套装备与技术[J].煤炭科学技术, 2020, 48(3): 59-67.ZHOU Kaiping.Complete equipment and technology for intelligent unmanned working face in thin coal seam[J].Coal Science and Technology, 2020, 48(3): 59-67.

[13] 罗 文,杨俊彩.神东矿区薄煤层安全高效开采技术研究[J].煤炭科学技术, 2020, 48(3):68-74.LUO Wen, YANG Juncai.Study on safety and efficient mining technology of thin coal seam in Shendong mine area[J].Coal Sci⁃ence and Technology, 2020, 48(3):68-74.

[14] 杨胜利,张康宁,李良晖.薄煤层M 形工作面连续旋转开采技术[J].煤炭科学技术, 2018,46(1):105-111.YANG Shengli,ZHANG Kangning,LI Lianghui.Technology of continuous rotation mining in M-shape working face of thin coal seam[J].Coal Science and Technology, 2018,46(1):105-111.

[15] 蒋金泉,代 进,李 洪,等.复杂结构薄煤层工作面煤壁破坏规律及应用[J].煤炭学报, 2013,38(11):1912-1916.JIANG Jinquan, DAI Jin, LI Hong, et al. Failure law and application of complex structure thin coal seam mining face [J].Journal of China Coal Society, 2013,38(11):1912-1916.

[16] 田成金.薄煤层自动化工作面关键技术现状与展望[J].煤炭科学技术, 2011,39(8):83-86.TIAN Chengjin.Status andoutlook of key technology for automation coal mining face in thin seam [J].Coal Science and Technology,2011,39(8):83-86.

[17] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of in⁃telligent technology and equipment in fully-mechanized coal mining⁃face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[18] 郭周克.薄煤层综采自动化配套装备开采技术[J].煤炭科学技术, 2013,41(4):24-27.GUO Zhouke.Automaticmatching equipment and technology of fully coal mining face in thin seam [J].Coal Science and Tech⁃nology, 2013,41(4):24-27.

[19] 赵丽娟,何景强,许 军,等.截齿排列方式对薄煤层采煤机载荷的影响[J].煤炭学报, 2011,36(8):1401-1406.ZHAO Lijuan,HE Jingqiang,XU Jun,et al.Effect of pick arrange⁃ment on the load of shearer in the thin coal seam [J].Journal of China Coal Society, 2011,36(8):1401-1406.

[20] 范志忠,潘黎明,徐 刚,等.智能化高强度开采超长工作面围岩灾变预警技术[J].煤炭科学技术,2019,47 (10):125-130.FAN Zhizhong,PAN Liming,XU Gang,et al.Early warning tech⁃nology of surrounding rock in high-intensity mining of intelligent ultra-long working face[J].Coal Science and Technology,2019,47 (10):125-130.

[21] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.