移动扫码阅读

移动扫码阅读

Support optimization of ultra-large cross-section chamber in underground coal mine based on numerical simulation

随着煤矿开采强度以及机械化水平的提高,煤矿开采设备大型化的趋势愈发明显,大型设备必须拆解运输并在煤矿井下组装,因此,煤矿井下大断面硐室越来越多[1-3]。 一些硐室的宽度、高度达到8 ~10 m,断面面积达到70 ~100 m2[4-6],个别硐室断面面积甚至远超100 m2,称之为超大断面硐室。 断面显著增大导致硐室围岩变形破坏严重,维护困难,常规锚杆锚索支护不能有效控制围岩变形,因此,超大断面硐室支护成为煤矿亟待解决的工程难题。

煤矿井下回采巷道一般采用锚杆、锚索支护[7-10];岩巷一般采用锚杆锚索配合U 型钢支架与喷浆联合支护[11-13];大断面硐室通常采用“锚杆锚索+混凝土砌碹”联合支护方式,混凝土砌碹多采用现浇钢筋混凝土[14]。 肖同强等[2]针对断面面积近100 m2的大采高支架换装硐室,综合采用锚杆锚索、喷浆、注浆与钢筋混凝土砌碹等手段,有效控制了硐室变形。 康红普等[15]分析了井底车场大断面硐室群的变形破坏机理,提出了“锚杆锚索+喷浆+混凝土砌碹”联合支护方案,取得了良好的支护效果。刘海生等[16]针对断面面积超过100 m2的煤矿井下换装硐室剧烈底鼓难题,采用钢筋混凝土反底拱+超长锚索群联合支护,有效控制了底鼓,保证了硐室稳定性。 大量工程实践已经证明,对于煤矿井下大断面硐室,采用“锚杆锚索+混凝土砌碹”联合支护方案可以取得良好的支护效果。

在采用“锚杆锚索+混凝土砌碹”联合支护方案对煤矿井下大断面硐室支护时,锚杆锚索与混凝土砌碹在支护中所起的作用尚不明确,具体支护参数仍需基于经验确定,可能造成支护不足或支护过度。为解决煤矿井下大断面硐室支护难题,以某煤矿井下超大断面液压支架拆解组装硐室为研究对象,基于工程经验提出“锚杆锚索+混凝土砌碹”的初始支护方案,采用数值模拟方法分别针对无支护、锚杆索单独支护、混凝土砌碹单独支护、锚杆索和混凝土砌碹联合支护4 种条件进行支护效果分析,基于数值模拟结果提出改进支护方案并进行工程验证。 研究可为煤矿井下超大断面硐室支护设计提供方法参考。

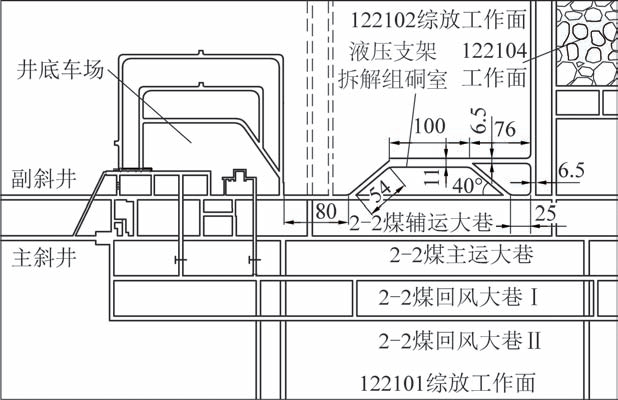

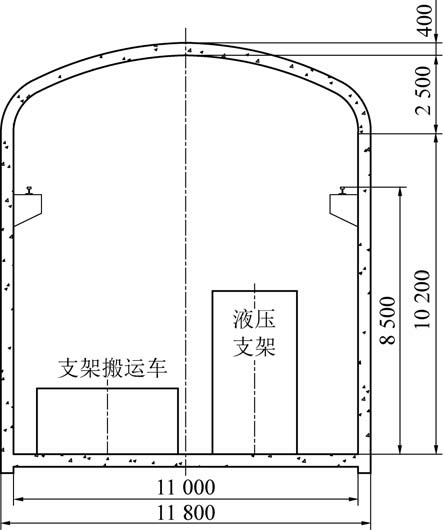

某煤矿2-2 煤层工作面采用大采高液压支架,支架尺寸巨大,无法整体下井,因此,需要在井底车场附近布置液压支架拆解组装硐室,距离2-2 煤辅运大巷35 m,如图1 所示。 液压支架拆解组装硐室分为拆解组装区和车辆通过区,采用三心拱断面,掘进断面面积达到150 m2,断面净宽11.0 m、墙高10.2 m、拱高2.5 m,为超大断面硐室,如图2 所示,长度为100 m。 2-2 煤层厚度约11 m,倾角0°~5°,平均埋深350 m,顶、底板均为细砂岩和粉砂岩互层。在井底车场附近进行了水压致裂法地应力测量[17],竖直应力为8.4 MPa,最小水平主应力为9.4 MPa,最大水平应力为19.4 MPa,最大水平主应力与大巷近似垂直。

图1 液压支架拆解组装硐室平面布置

Fig.1 Plane layout of dismantling and assembling chamber for hydraulic supports

图2 液压支架拆解组装硐室断面

Fig.2 Cross section of dismantling and assembling chamber for hydraulic support

液压支架拆解组装硐室断面巨大,采用台阶法施工,根据相邻巷道的施工情况,硐室掘出后如不及时支护必然发生严重大变形。 此外,其周围还布置有2-2 煤辅运大巷、2-2 煤主运大巷以及区段巷道等已有巷道工程,后续还要面临新掘巷道和工作面回采的影响,支护难度极大,必须进行支护方案设计,并在施工之前对支护方案进行论证。

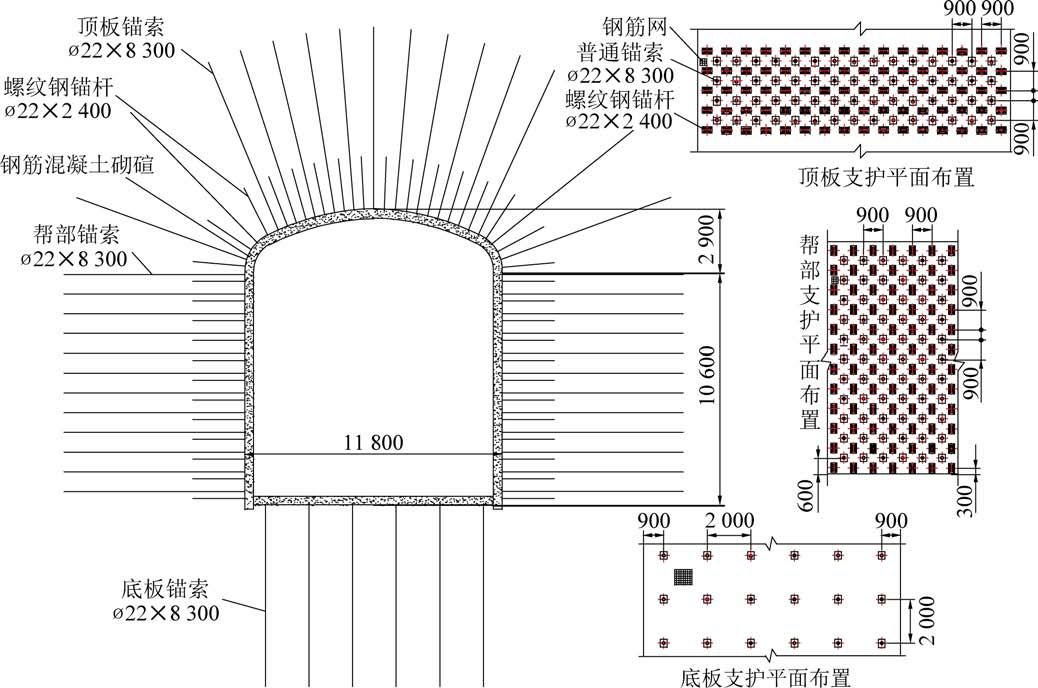

由于“锚杆锚索+混凝土砌碹”联合支护方案被证实对煤矿井下大断面硐室具有良好的支护效果,液压支架拆解组装硐室采用锚杆锚索作为一次支护、混凝土砌碹作为2 次支护,并根据工程经验,给出具体支护参数,形成初步支护方案,如图3 所示。锚杆锚索具体支护参数如下:①顶板支护。 锚杆规格为ø22 mm×2.4 m,排距900 mm,间距900 mm,每排16 根锚杆。 锚索规格为ø22 mm×8.3 m,排距900 mm,间距900 mm,每排15 根锚索,锚索安装在两排顶锚杆中部。 ②巷帮支护。 锚杆规格为ø22 mm×2.4 m,排距900 mm,间距900 mm,每排12 根锚杆。锚索规格为ø22 mm×8.3 m,排距900 mm,间距900 m,每排11 根锚索,锚索安装在两排帮锚杆中部。③底板支护。 底板仅采用锚索支护,锚索规格为ø22 mm×8.3 m,间距2 000 mm,排距2 000 mm,每排布置6 根锚索。 永久支护为全断面钢筋混凝土砌碹,采用现浇钢筋混凝土形式施工,钢筋规格为ø20 mm,混凝土强度等级为C35,厚度为400 mm。

图3 液压支架拆解组装硐室初始支护方案

Fig.3 Initial support scheme of dismantling and assembling chamber for hydraulic support

锚杆、锚索配合托盘、钢带和钢筋网施工。 锚杆采用拱形高强度托盘,规格为150 mm×150 mm×10 mm,拱高不低于34 mm,配备调心球垫和减阻尼龙垫圈。 锚索采用300 mm×300 mm×16 mm 高强度拱形可调心托板及配套锁具,锚索托盘高度不低于60 mm,厚度不小于16 mm。 钢带采用W 型钢护板,厚度5 mm,宽280 mm,长度450 mm。 采用ø6.0 mm钢筋网,网孔规格100 mm×100 mm,网片规格2 100 mm×1 000 mm,网间搭接100 mm,用双股14号铁丝连接。 锚杆预紧转矩不低于300 N·m,锚索预紧力不低于250 kN。

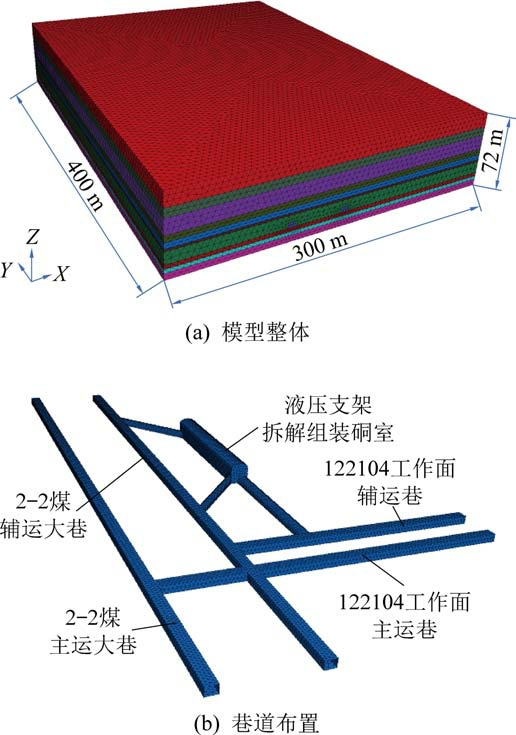

使用FLAC3D 6.0 软件建立数值模型,对液压支架拆解组装硐室的初始支护方案进行模拟验证。 以液压支架拆解组装硐室及其周围巷道100 m 范围划定模型水平边界,按照柱状图取2-2 煤层上、下共计10 个岩层划定模型竖向边界,模型尺寸为300 m×400 m×72 m(长×宽×高),巷道和硐室均严格按照实际和设计布置,数值模型如图4 所示。

图4 液压支架解体组装硐室数值模型

Fig.4 Numerical model of the chamber

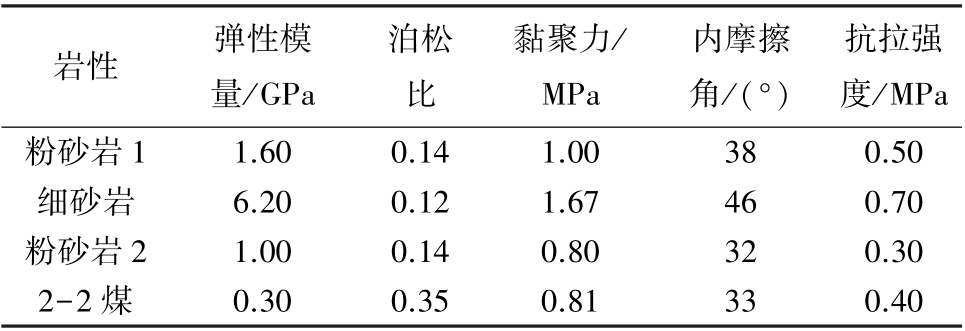

模型采用三角形网格剖分,在巷道及硐室处加密,共划分网格100 万个。 模型侧面和底面固定法向位移,顶面施加上覆岩层压力7.5 MPa(模型顶面位置埋深300 m),考虑垂直方向应力梯度,X 方向与Y 方向侧压系数分别为2.21、1.08。 煤、岩层采用Mohr-Coulomb 本构模型[18]模拟,煤岩体参数通过将实验室获取的岩石力学参数根据岩体不连续结构面发育情况采用GSI 和Hoek-Brown 准则进行折减后获得[19]见表1。 在FLAC3D 6.0 中,Mohr-Coulomb模型表现为理想塑性,无法体现出巷道浅表围岩的应变软化特性,基于模拟经验,将硐室周边5 m 范围围岩设定为应变软化本构模型[18],以无支护条件下围岩实际变形为校核目标,通过反复试算得到合适的应变软化模型参数。

表1 模型中煤岩体物理力学参数

Table 1 Parameters of rock mass used in numerical model

岩性 弹性模量/GPa泊松比黏聚力/MPa内摩擦角/(°)抗拉强度/MPa粉砂岩1 1.60 0.14 1.00 38 0.50细砂岩 6.20 0.12 1.67 46 0.70粉砂岩2 1.00 0.14 0.80 32 0.30 2-2 煤 0.30 0.35 0.81 33 0.40

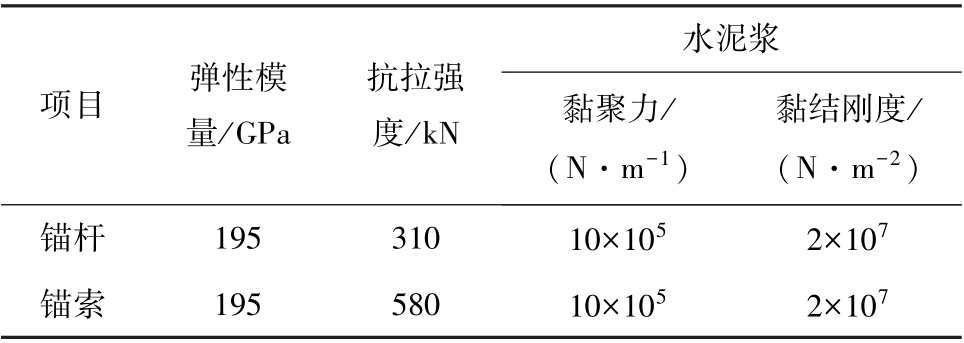

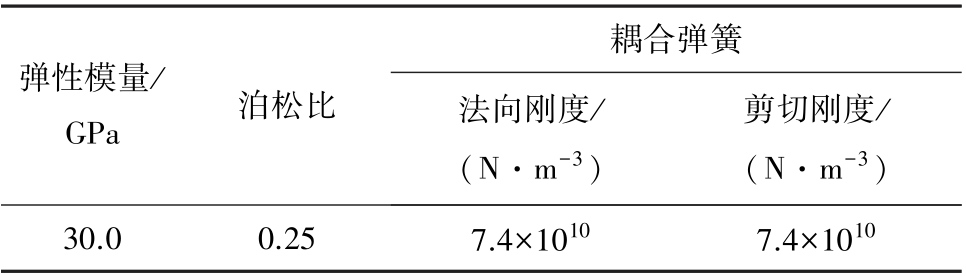

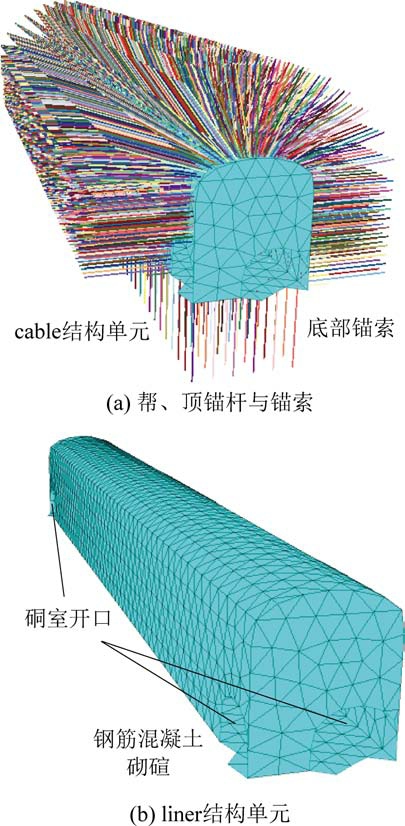

锚杆、锚索使用cable 结构单元[18]模拟,严格按照设计位置布置锚杆与锚索,顶板和帮部安装锚杆、锚索111 排,底板安装锚索50 排,其中锚杆4 362根、锚索4 329 根。 锚杆、锚索均为煤矿支护常用规格,其参数已经严格校核[7,11,20],见表2。 钢筋混凝土砌碹采用liner 结构单元[18]模拟,分别布置在顶板、帮部与底板,并连接成整体,形成全断面布置,基于模拟经验设定liner 结构单元参数[11]见表3,厚度设定为0.4 m。 支护模拟实现如图5 所示。

表2 模型中锚杆、锚索参数

Table 2 Parameters of bolts and cables used in numerical model

水泥浆项目 弹性模量/GPa抗拉强度/kN 黏聚力/(N·m-1)黏结刚度/(N·m-2)锚杆 195 310 10×105 2×107锚索 195 580 10×105 2×107

表3 模型中混凝土砌碹参数

Table 3 Parameters of concrete masonry used in model

耦合弹簧弹性模量/GPa 泊松比 法向刚度/(N·m-3)剪切刚度/(N·m-3)30.0 0.25 7.4×1010 7.4×1010

图5 支护模拟实现

Fig.5 Simulation of supporting scheme

液压支架拆解组装硐室采用台阶法施工,台阶掘出后立刻进行锚杆锚索支护,待断面完全成型后进行混凝土砌碹支护。 采用3 班倒施工,掘进速度较快,因此本模拟作一定简化,不考虑分次开挖因素,认为锚杆锚索全断面支护一次完成,聚焦于验证支护方案的总体支护效果。 分别设置无支护、锚杆锚索单独支护、混凝土砌碹单独支护、锚杆锚索与混凝土砌碹联合支护4 种模拟方案,其中无支护方案作为基础对照,以反映不同支护方案的支护效果。模拟方案见表4。

表4 模拟方案

Table 4 Modelling scheme

序号 模拟方案 作用1无支护 对照2 锚杆锚索单独支护 验证锚杆锚索的支护效果3 混凝土砌碹单独支护 验证混凝土砌碹的支护效果4 锚杆锚索与混凝土砌碹联合支护 验证联合支护的支护效果

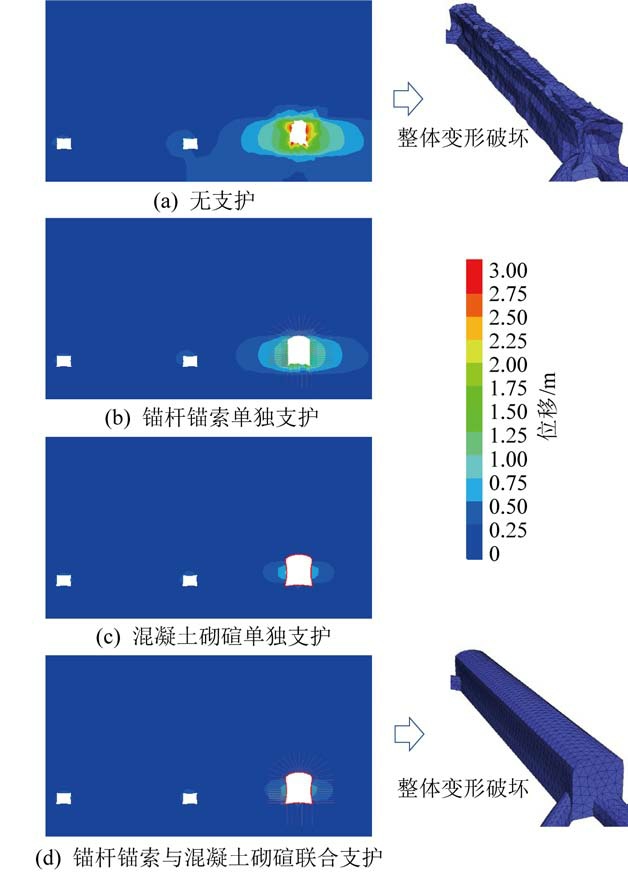

液压支架拆解组装硐室变形破坏模拟结果如图6 所示(不同模拟方案出图比例一致)。 当无支护时,硐室断面严重收缩,各部位变形量较大,两帮和底板变形量均达到3.0 m(图6a)。 当采用锚杆锚索单独支护时,两帮整体向巷内变形,变形量约为1.1 m;底板由于支护强度较小,整体向巷内鼓起,底鼓量约为1.4 m;顶板变形较小,约为0.4 m,相比无支护条件,断面变形大幅减小,表明锚杆锚索对软弱围岩具有良好的支护效果,但整体变形量仍较大,采用锚杆锚索单独支护不能满足断面维护要求(图6b)。当采用混凝土砌碹单独支护时,相比锚杆锚索单独支护,硐室变形程度得到进一步改善,仅在巷帮中间部位与底板中间部位存在凸起变形,巷帮中间变形量约为0.8 m,底板中间变形量约为0.36 m,其他部位变形较小,表明混凝土砌碹对软弱围岩的支护效果要远优于锚杆锚索(图6c)。 当采用锚杆锚索与混凝土砌碹联合支护时,断面收敛情况与混凝土砌碹单独支护类似,只是变形程度有所减小,帮部中央变形量减小至0.6 m,底板中央底鼓量减小至0.33 m,减小程度并不明显(图6d)。

图6 不同支护条件下硐室变形破坏模拟结果

Fig.6 Numerical results of chamber deformation under different supporting conditions

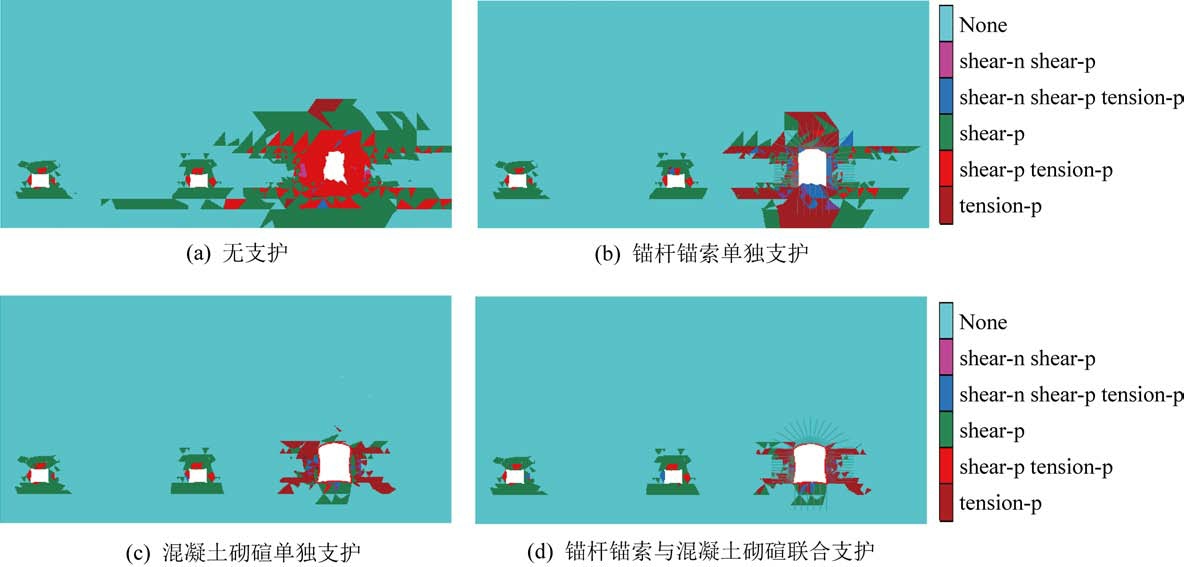

液压支架拆解组装硐室塑性区模拟结果如图7所示。 可以看出,随着支护方案改变(无支护→锚杆锚索单独支护→混凝土砌碹单独支护),硐室周边塑性区范围显著减小。 当无支护时,硐室周边塑性区分布范围极大,在肩角、底角部位与2-2 煤辅运大巷塑性区连通(图7a)。 当采用锚杆锚索单独支护时,硐室周边塑性区范围显著减小,独立分布,顶板和底板塑性区范围仍较大,肩角、底角塑性区呈较大范围的水平延展(图7b)。 当采用混凝土砌碹单独支护时,塑性区范围进一步减小,顶板塑性区零星分布,底板和肩角、底角塑性区分布也大幅减小(图7c)。 当采用锚杆锚索与混凝土砌碹联合支护时,顶板塑性区已完全消失,帮部中间部位塑性区也有一定程度减小(图7d)。

图7 不同支护条件下硐室塑性区模拟结果

Fig.7 Numerical results of plastic zones around chamber under different supporting conditions

模拟结果表明,锚杆锚索与混凝土砌碹对煤矿井下超大断面硐室均具有良好的支护效果,混凝土砌碹的支护效果要远优于锚杆锚索,锚杆锚索与混凝土砌碹联合支护对煤矿井下超大断面硐室变形破坏的控制效果要优于混凝土砌碹单独支护。 因此,煤矿井下超大断面硐室支护适合采用锚杆锚索和混凝土砌碹联合支护形式,锚杆锚索适合作为预支护,用于减小硐室掘进初期的剧烈变形,混凝土砌碹适合作为永久支护,起主要支护作用。 就变形破坏情况而言,初始支护方案条件下硐室帮部中间部位为硐室变形的主要部位,帮部中间部位仍有约0.6 m 的变形量,底板中央部位也有约0.3 m 的变形量,表明初始支护方案仍有待进 一步改进。

由模拟结果可知,在初始支护方案条件下,液压支架拆解组装硐室帮部中间部位和底板中间部位仍有一定变形量,考虑到锚杆锚索的支护密度已足够大并且混凝土砌碹的支护效果优于锚杆索,尝试将混凝土砌碹厚度增大至0.5 m,模拟发现继续增大混凝土砌碹厚度对硐室变形控制效果的改善极为有限。 在初始支护方案参数不变的条件下,尝试提高硐室周边围岩参数,模拟表明硐室变形情况得到了显著改善,硐室帮部和底板的变形几乎完全消除。鉴于此,对初始支护方案作2 个方面的改进:一是适当降低锚杆锚索的支护密度,二是针对变形部位进行注浆补强。 具体改进如下:顶板锚索间排距由900 mm×900 mm 改为1 800 mm×900 mm,采用五花布置;帮部锚索间排距也由900 mm×900 mm 改为1 800 mm×900 mm,锚索改用注浆锚索,规格为ø22 mm×8 300 mm,进行深孔注浆,在移除锚索位置布置浅孔,规格为ø42 mm×3 000 mm,进行浅孔注浆;底板锚索间排距不变,改用注浆锚索,进行深孔注浆,在相邻4 根锚索中间位置进行浅孔注浆。 深孔注浆滞后浅孔注浆7 d 左右。 改进支护方案如图8所示。

图8 硐室改进支护方案

Fig.8 Improved supporting scheme

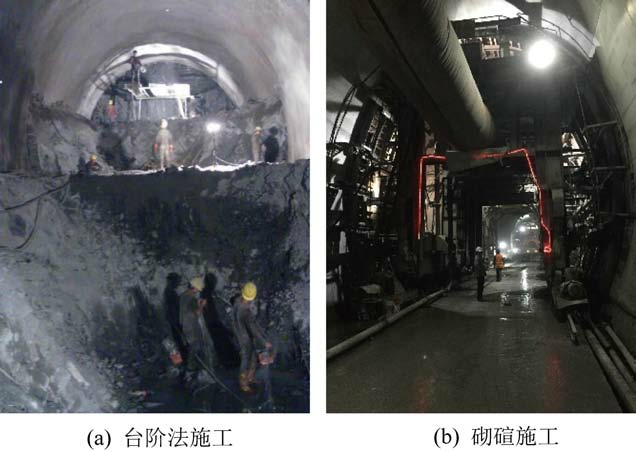

改进支护方案显著减少了锚索施工数量,大幅加快了施工进度,节约了工程成本。 液压支架拆解组装硐室按照改进支护方案施工后,在未进行混凝土砌碹支护之前,围岩变形较为明显,两帮移近约为150 mm,底鼓量约为90 mm,并且仍保持较快的变形速度。 及时进行混凝土砌碹支护之后,进行了为期3 个月的监测,基本无变形,表明改进支护方案能够有效控制超大断面液压支架拆解组装硐室的变形破坏。 液压支架拆解组装硐室施工过程如图9所示。

图9 液压支架拆解组装硐室施工过程

Fig.9 Construction process of hydraulic support dismantling and assembling chamber

1)采用工程经验和数值模拟相结合的方法能够实现煤矿井下超大断面硐室的合理支护,基于工程经验提出初始支护方案,采用数值模拟进行方案参数优化,可避免支护不足或支护过度。

2)锚杆锚索与混凝土砌碹对煤矿井下超大断面硐室均具有良好的支护效果,混凝土砌碹的支护效果要远优于锚杆锚索。 锚杆锚索适合作为预支护,用于减小硐室掘进初期的剧烈变形,混凝土砌碹适合作为永久支护,起主要支护作用。

3)煤矿井下超大断面硐室支护适合采用锚杆锚索和混凝土砌碹联合支护形式,当围岩较破碎时,需要辅以注浆补强,可适当减小锚杆锚索的支护密度,以加快施工速度,并及时进行混凝土砌碹支护。

[1] 严 红,何富连,徐腾飞. 深井大断面煤巷双锚索桁架控制系统的研究与实践[J]. 岩石力学与工程学报,2012,31(11):2248-2257.YAN Hong,HE Fulian,XU Tengfei. Study of double-cable-truss controlling system for large section coal roadway of deep mine and its practice[J]. Chinese Journal of Rock Mechanics and Engineer⁃ing,2012,31(11):2248-2257.

[2] 肖同强,李化敏,杨建立,等. 超大断面硐室围岩变形破坏机理及控制[J]. 煤炭学报,2014,39(4):631-636.XIAO Tongqiang,LI Huamin,YANG Jianli,et al. Deformation and failure mechanism of surrounding rock in chamber with super large section and its control[J]. Journal of China Coal Society,2014,39(4):631-636.

[3] 赵 科,张 剑. 厚煤层大断面巷道支护技术研究[J]. 煤炭科学技术,2019,47(3):101-105.ZHAO Ke,ZHANG Jian. Study on support technology of large cross section gateway in thick seam[J]. Coal Science and Technology,2019,47(3):101-105.

[4] 赵珍彦. 大断面材料换装硐室快速施工工艺[J]. 煤炭工程,2010(3):32-33.ZHAO Zhenyan. The rapid construction technology of large section chamber for reloading materials[J]. Coal Engineering,2010(3):32-33.

[5] 林惠立,石永奎. 深部构造复杂区大断面硐室群围岩稳定性模拟分析[J]. 煤炭学报,2011,36(10):1619-1624.LIN Huili,SHI Yongkui. Simulation on stability of surrounding rock of large section chambers in deep structural complex areas[J]. Journal of China Coal Society,2011,36(10):1619-1624.

[6] 王同吉,苏丽君,贾海宾. 大断面中央泵房施工技术研究[J].采矿技术,2011,11(5):14-16.WANG Tongji,SU Lijun,JIA Haibin. Study on construction tech⁃nology of large section central pump chamber[J]. Mining Technol⁃ogy,2011,11(5):14-16.

[7] 王晓卿,康红普,赵 科,等. 黏结刚度对预应力锚杆支护效用的数值分析[J]. 煤炭学报,2016,41(12):2999-3007.WANG Xiaoqing,KANG Hongpu,ZHAO Ke,et al. Numerical a⁃nalysis of bonding stiffness for support effectiveness of pre-stressed bolts[J]. Journal of China Coal Society,2016,41(12):2999-3007.

[8] 宁义国,马双文,CAO Chen. 深部回采巷道锚固失效分析及支护对策[J]. 煤炭科学技术,2021,49(8):23-29.NING Yiguo,MA Shuangwen,CAO Chen. Analysis of bolting failure in deep mining roadway and support countermeasures[J].Coal Science and Technology,2021,49(8):23-29.

[9] 张宏伟,刘长江,李云鹏,等. 特厚煤层综放工作面回采巷道支护技术研究[J]. 煤炭科学技术,2020,48(4):185-193.ZHANG Hongwei,LIU Changjiang,LI Yunpeng,et al. Study on support technology of mining roadway in fully-mechanized caving face in ultra thick coal seams[J]. Coal Science and Technology,2021,48(4):185-193.

[10] WANG Xiaoqing,KANG Hongpu,GAO Fuqiang. Numerical study on the formation of pressure arch in bolted gravel plate[J]. Com⁃puters and Geotechnics,2021(130):1-10.

[11] 王晓卿,阚甲广,焦建康. 高应力软岩巷道底鼓机理及控制实践[J]. 采矿与安全工程学报,2017,34(2):214-227.WANG Xiaoqing,KAN Jiaguang,JIAO Jiankang. Mechanism of floor heave in the roadway with high stress and soft rock and its control practice[J]. Journal of Mining & Safety Engineering,2017,34(2):214-227.

[12] 姜鹏飞,康红普,王志根,等. 千米深井软岩大巷围岩锚架充协同控制原理、技术及应用[J].煤炭学报,2020,45(3):1020-1035.JIANG Pengfei,KANG Hongpu,WANG Zhigen,et al. Principle,technology and application of soft rock roadway strata control by means of“rock bolting,U-shaped yielding steel arches and back filling”in synergy in 1 000 m deep coal mines[J]. Journal of Chi⁃na Coal Society,2020,45(3):1020-1035.

[13] 杨 博,杨 宁,李为腾,等. 倾斜地层巷道锚杆-拱架联合支护破坏特征及控制对策[J]. 煤炭科学技术,2019,47(6):98-104.YANG Bo,YANG Ning,LI Weiteng,et al. Failure characteristics& control measures of bolt-arch combined support in roadways buried in inclined strata[J]. Coal Science and Technology,2019,47(6):98-104.

[14] 康红普. 我国煤矿巷道围岩控制技术发展70 年及展望[J].岩石力学与工程学报,2020,40(1):1-30.KANG Hongpu. Seventy years development and prospects of strata control technologies for coal mine roadways in China[J]. Chinese Journal of Rock Mechanics and Engineering,2020,40(1):1-30.

[15] 康红普,林 健,杨景贺,等. 松软破碎硐室群围岩应力分布及综合加固技术[J]. 岩土工程学报,2011,33(5):808-814.KANG Hongpu,LIN Jian,YANG Jinghe,et al. Stress distribution and synthetic reinforcing technology for chamber group with soft and fractured surrounding rock[J]. Chinese Journal of Geotechni⁃cal Engineering,2011,33(5):808-814.

[16] 刘海生,张茂民,杨新平. 超大硐室底板钢筋混凝土反底拱+超长锚索群加固技术[J]. 建井技术,2014,35(4):25-27.LIU Haisheng,ZHANG Maomin,YANG Xinping. Reinforcement technology of overlarge chamber floor with reinforced concrete re⁃verse arch +overlong anchor group[J]. Mine Construction Tech⁃nology,2014,35(4):25-27.

[17] 康红普,林 健. 我国巷道围岩地质力学测试技术新进展[J]. 煤炭科学技术,2001,29(7):27-30.KANG Hongpu,LIN Jian. New development in geomechanics measurement and test technology of mine roadway surrounding rook[J]. Coal Science and Technology,2001,29(7):27-30.

[18] Itasca Consulting Group Inc. FLAC3D(Version 6.0) user’s man⁃ual[R]. USA:Itasca Consulting Group Inc,2019.

[19] 高富强. 数值模拟在地下煤矿开采岩石力学问题中的应用[J]. 采矿与岩层控制工程学报,2019,1(1):1-8.GAO Fuqiang. Use of numerical modeling for analyzing rock me⁃chanic problems in underground coal mine practices[J]. Journal of Mining and Strata Control Engineering,2019,1(1):1-8.

[20] 王晓卿. 对拉锚杆,锚索的承载特性与加固效果分析[J]. 煤炭学报,2019,44(S2):430-438.WANG Xiaoqing. Analysis for bearing characteristics and rein⁃forcement effect of counter-pulled bolts and cables[J]. Journal of China Coal Society,2019,44(S2):430-438.