移动扫码阅读

移动扫码阅读

Application of deep hole blasting in roof control of small coal pillar roadway

近年来煤矿冲击地压安全形势愈加严峻。 影响冲击地压发生的因素主要有地质因素、开采技术条件、现场安全管理等方面,而地质因素中的坚硬顶板常被当做冲击地压防治的源头[1-2]。 上区段工作面回采后,坚硬顶板形成冒落性差的侧向悬顶结构,对下区段工作面回采巷道造成严重影响。 目前对煤层顶板的处理主要通过顶板水力压裂和顶板爆破进行。 在顶板水力压裂方面:黄炳香等[3-4]通过真三轴试验系统揭示水压裂缝扩展规律,提出水压裂缝控制理论,并针对不同工程特点研发对应成套技术;康红普等[5]以王台铺矿为背景,通过研究水力压裂前后钻孔附近煤层应力变化规律,揭示水力压裂机理并评价压裂效果;吴拥政等[6]通过定向水力压裂削弱顶板悬顶效应,达到留巷的目的;蔡峰等[7]利用水力压裂技术弱化坚硬顶板,减小围岩应力,控制巷道变形;崔峰[8]利用水力压裂技术实现对基本顶来压步距的控制。 在顶板爆破方面:文献[9-10]通过爆破切顶卸压实现无煤柱开采,并对切顶机理和巷道围岩变形规律进行研究;郭德勇等[11]在分析深孔聚能爆破裂隙扩展原理基础上,设计顶板爆破方案,并进行爆破参数优化;朱志洁等[12]对特厚煤层坚硬顶板矿压显现规律及围岩变形进行分析,提出利用爆破切顶卸压加恒阻吸能锚杆的围岩控制方案。 此外,相关学者通过高压注水软化治理坚硬顶板,但该方法受岩层矿物成分影响较大,常当做辅助措施[13-14];也有学者研究通过液态CO2相变致裂技术进行工作面强制放顶或顶板卸压,该方法相比炸药爆破安全性高但威力不足,目前多用于煤层预裂卸压或增透[15-17]。 以巴彦高勒煤矿311307 工作面为研究背景,对小煤柱巷道顶板结构进行分析,结合理论计算和现场试验确定顶板爆破卸压参数,并通过微震监测、震动波层析成像、支架工作阻力分析和现场观测多种方法进行卸压效果评价。

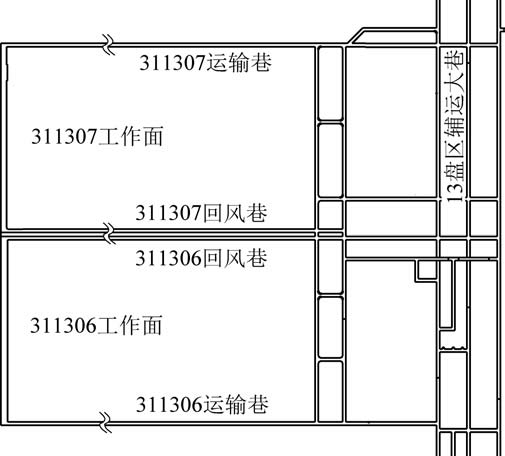

巴彦高勒煤矿311307 工作面为13 盘区第2 个回采工作面,也是首个沿空回采工作面,位于13 盘区中北部,南部311306 工作面(13 盘区首采工作面)已回采完毕(图1),两工作面间留设宽6 m 小煤柱。 311307 工作面倾向长300 m,走向长2 470 m,平均埋深654.35 m,煤厚5.51~5.79 m,平均5.65 m,采用走向长壁综采一次采全高采煤法。

图1 工作面布置

Fig.1 Layout of working face

311307 工作面所在地层构造形态为单斜构造,倾向300°~320°,倾角0°~3°,根据掘进过程实际揭露情况和三维地震勘探资料分析,工作面无断层构造、岩浆岩侵入。 311307 回风巷一侧为小煤柱,顶板多为细砂岩、粉砂岩等硬岩层,受311306 工作面采空区未充分稳沉及本工作面回采扰动影响,小煤柱巷道将面临严峻的巷道维护问题,需对巷道顶板采取相应的卸压措施。

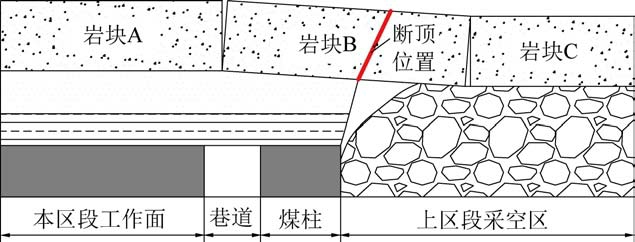

根据基本顶的“X”型破断机理,上区段工作面回采后,在侧向与下区段工作面连接处,基本顶破断形成弧形三角块B,岩块B 回转下沉,一端在采空区触矸,另一端在下区段实体煤内断裂,其断裂位置主要受直接顶、基本顶的厚度、物理力学性质及上覆岩层载荷等因素影响[18]。 岩块A、B、C 相互咬合形成铰接结构,岩块B 在岩块A、C 的挤压夹持作用及下部岩体、矸石的支撑作用下基本保持稳定。 同时,岩块B 在自身弯矩作用下仍具有回转下沉的趋势,将形成高静载应力,作用于下部围岩支护体结构。

随着本区段工作面不断回采,在超前支承应力及回采扰动的影响下,可能导致岩块B 发生进一步回转下沉,破坏由巷道围岩及煤柱组成的支护结构,引发冲击地压。 为避免该情况发生,需人为破断顶板,控制岩块B 在上区段采空区的悬伸长度,破坏基本顶铰接结构和岩块B 的整体性,减弱岩块B 的回转下沉作用。 为避免断顶后断裂顶板与巷道顶板相互作用而对巷道顶板产生不同程度的变形扰动影响,结合煤柱宽度及顶板结构,顶板断裂线宜从煤柱外侧向采空区偏转一定角度,断顶位置如图2 所示。

图2 顶板弧形三角块结构

Fig.2 Arc triangle block structure of roof

巴彦高勒煤矿现有2 种常用的顶板卸压技术:定向水力压裂技术和深孔爆破断顶技术。 定向水力压裂技术主要通过在顶板特定位置预制割缝,并用专用封孔器封孔后,注入高压水压裂顶板岩层,该技术要求顶板岩层具有较好的完整性。 由于上区段工作面回采影响,煤柱侧顶板完整性遭到破坏,低位顶板岩层裂隙较发育,高位岩层局部也存在微裂隙,若高压液体沿裂隙弱面与低位岩层贯通,将造成高压液大量流失,无法达到预期的顶板压裂效果,因此,煤柱侧顶板卸压治理优先选用深孔爆破断顶技术。

爆破孔深度和角度的设计取决于顶板断裂位置的选择。 根据311307 回风巷顶板岩层结构,确定预卸压岩层为顶板厚10.67 m 的粉砂岩。 根据煤柱侧顶板弧形三角块结构原理,结合现场煤柱宽度为6 m,确定钻孔爆破位置由煤柱纵向外边缘开始,装药段深入目标岩层。 考虑设备能力及施工便捷性,钻孔仰角不宜过大,需与煤壁成一定角度施工。 最终确定钻孔深度为35 m,倾角60°,方位角120°(与煤壁夹角30°)。 根据顶板爆破层位、厚度,结合矿井爆破经验,确定装药段长度为15 m。 炸药选用二级乳化炸药,单卷长度300 mm,直径35 mm,质量300 g。 现场爆破孔成孔直径为75 mm,考虑装药不耦合系数一般不大于1.5[19],采用2 卷并排装药,可得单孔装药量30 kg,装药线密度2 kg/m。 图3a、图3b 为爆破孔布置剖面图及平面图,其中爆破孔间距通过理论计算和现场试验确定。

图3 爆破孔布置

Fig.3 Blast hole layout

3.2.1 理论计算

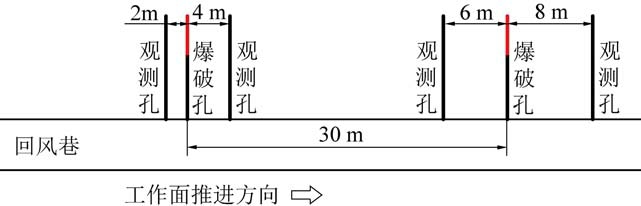

将井下煤岩体看做无限延伸介质,炸药在钻孔中爆炸后,根据破坏作用形式不同,由爆源位置往外依次分为:压缩空腔、粉碎区、裂隙区、弹性震动区。深孔爆破断顶主要通过钻孔爆破后孔间裂隙发育、交叉重叠或贯通作用达到顶板预卸压的作用,根据相关爆破理论,柱状不耦合装药条件下爆破裂隙区半径R[20]为

式中: σcd 、 σtd 分别为煤岩体的动态抗压、抗拉强度,MPa; β 为应力波衰减指数; ρ0 为炸药密度,kg/m3;D 为炸药爆轰波速,m/s;n 为孔壁压力增大系数,一般取10;K 为钻孔装药径向不耦合系数; γ为爆轰产物膨胀绝热指数,通常为3;le 为钻孔装药轴向系数,采用轴向不留空气柱装药时,le =1;α 为载荷传播衰减指数,α =2 +μd/(1-μd) ,其中μd 为动态泊松比;B 为侧向应力系数,其计算与动态泊松比μd 有关;r 为钻孔半径,mm。

采用ZQJC-1000/11.0S 气动架柱式钻机施工顶板爆破孔,钻头直径75 mm,所选用炸药爆速为3 600 m/s,密度1 100 kg/m3。 装药采用2 卷并排捆绑式,径向不耦合系数等效处理为1.3,轴向不留空气柱。 结合顶板岩层煤岩物理力学参数试验结果,计算得到爆破裂隙区半径为3.31 m。 式(1)仅考虑了自重应力场,实际赋存环境中考虑构造应力场下岩体损伤作用,裂隙区应发育得更大。

3.2.2 现场爆破试验

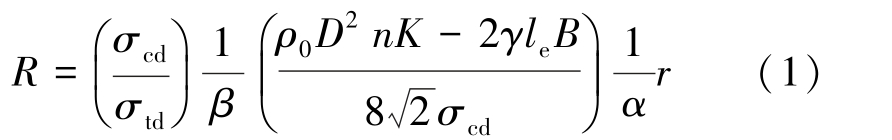

为更有效地研究爆破裂隙发育半径,指导爆破孔设计,在超前工作面300 m 范围外回风巷非生产帮布置2 个顶板爆破孔,仰角60°,间距30 m,在爆破孔两侧布置观测孔,与爆破孔间距分别为2、4、6、8 m,仰角同样为60°,如图4 所示。

图4 爆破试验钻孔布置

Fig.4 Layout of borehole for blasting test

使用专用钻孔窥视设备对观测孔进行探测,选取具有代表性的深孔段(探测深度30 m),对比高位岩层爆破裂隙发育效果(图5)。

图5 爆破观测孔裂隙发育情况

Fig.5 Fracture development of blasting observation hole

由图5 可知,距离爆破孔2 m 时,裂隙明显,且发育有一条较大的轴向裂隙;距离爆破孔4 m 时,孔内环状裂隙较发育;距爆破孔6 m 时,裂隙明显减少,发育有一条环状裂隙且裂隙较窄;距离爆破孔8 m时,孔壁完整,未见裂隙发育。 由此可知,高位岩层本身较完整,爆破裂隙可发育到6 m,现场试验与理论分析具有较好的一致性。 为保证爆破孔间裂隙贯通效果,根据观测孔对比效果,取爆破孔间距为10 m。 结合前文研究,在311307 工作面回风巷布置顶板爆破孔进行顶板预卸压。

2019 年5 月份311307 工作面共回采了211.2 m,平均回采速度6.8 m/d,累计回采1 450.8 m。 在7 月份工作面回采区域,由于之前受炸药供应及井下其他队伍交叉施工等综合因素影响,存在长达162 m的区域未施工断顶爆破孔。 5 月份和7 月份311307工作面微震活动分布如图6 所示,可以看出,工作面已回采区域微震事件在回风巷一侧分布相对集中(图6 中圈定区域),分析相邻311306 工作面采空区顶板未充分稳沉,加之工作面回采速度较快,在高强度回采扰动下,导致回风巷一侧顶板活动频繁。回采线前方约300 m 范围,微震事件集中分布在回风巷侧(图6 中框定区域),分析主要为爆破断顶诱发的顶板活动所致。

图6 工作面微震事件分布情况

Fig.6 Distribution of microseismic events in working face

对比图6a 和图6b 可得,当回采区域未进行爆破断顶卸压时,工作面大能量微震事件较多,7 月份监测到能级大于102 J 的微震事件206 起,总能量1.6×106 J,能量大于104 J 的微震事件17 起,释放能量1.1×106 J,占总能量的69%,且大能量微震事件多集中在回风巷一侧。 当回采区域正常采取爆破断顶措施时,工作面监测到能级大于102 J 的微震事件336 起,总能量1.2×106 J,能量大于104 J 的微震事件5 起,释放能量2.3×105 J,占总能量的19%,且回风巷一侧大能量事件仅3 次,而能量较小的微震事件显著增多。 在正常爆破断顶区域,分析由于爆破断顶的预卸压作用,当工作面推过时,加之超前支承应力和采空区侧向支承应力的影响,使得顶板积聚的能量以小能量微震事件的形式进行及时有效的释放,在未爆破断顶区域,小煤柱巷道顶板弧形三角块结构未得到有效控制,在回采扰动影响下,顶板活动较为剧烈,大能量微震事件频次增多,且能量释放以大能量微震事件为主。

相关试验研究表明,震动波在煤岩体内的传播速度与其自身所受的应力具有正相关关系,基于这个原理,震动波层析成像技术为矿井冲击地压危险性评价及预警提供了有力支持。 震动波层析成像根据震源的不同分为人工激发震源和矿井开采诱发震源两种,人工激发震源施工劳动量大、监测范围小且不便于进行动态监测评价,适用于对特定小范围区域进行波速反演分析,而将震动波层析成像技术与微震监测结合起来,既扩大了监测范围,又便于长时间动态监测分析。

以半个月为节点,对5 月份和7 月份的微震数据进行波速反演分析,如图7 所示。 5 月份回采区域已提前进行了爆破断顶卸压,可以看到波速反演云图中高波速区(高应力区)距离311307 回风巷较远,随着工作面回采,高波速区范围减小,回风巷受高应力区的影响也呈现减小的趋势,分析由于爆破断顶预卸压的作用,煤岩体中高应力区向远离巷道的深部转移。 7 月份波速云图中,虽然区域内波速范围有所降低,但高应力区直接分布在311307 回风巷及煤柱上方,分析由于7 月份回采区域大部分未采取爆破断顶卸压措施,高应力区将直接对回采巷道和煤柱产生影响。

图7 微震层析波速

Fig.7 Microseismic tomographic velocity nephogram

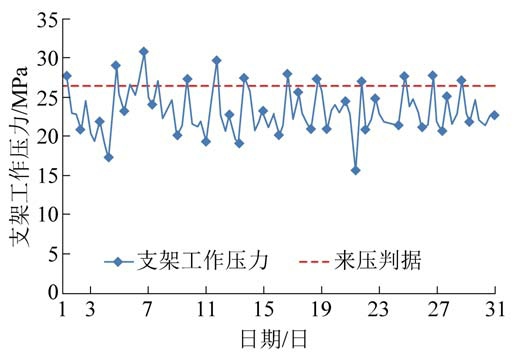

为进一步分析深孔爆破断顶对小煤柱巷道顶板控制的效果,对311307 工作面靠近回风侧综采支架工作阻力进行分析。 311307 工作面共安装液压支架176 架,自运输巷一侧开始,在2 号支架安设第1台压力监测分机,之后每8 架布置1 台压力监测分机,共安装22 台监测分机。 图8 为回风侧22 号监测分站5 月份监测数据曲线,图中以支架平均工作压力与支架工作压力1 倍均方差之和作为周期来压判据。 周期来压统计结果见表1。

图8 5 月份回风侧支架工作阻力

Fig.8 Working resistance of support at tailentry in May

由图8 和表1 可知,5 月份,311307 工作面回风侧共出现12 次周期来压,来压期间动载系数最大为1.33,最小为1.15,平均为1.20;来压压周期2 ~4 d,大多为2~3 d,平均为2.7 d;来压步距最大23.8 m,最小14.8 m,平均来压步距19.1 m。 分析由于5 月份工作面回采速度较快,加之煤柱顶板爆破卸压的影响,回风侧来压周期较短且较稳定,来压步距主要在20 m 左右,平均19.1 m,约为爆破孔设计间距的2 倍,说明深孔爆破卸压促进了顶板的断裂,对顶板来压起到了一定的控制作用。

表1 311307 工作面5 月份周期来压步距统计

Table 1 Statistics of periodic weighting steps in May of No.311307 working face

来压日期/(月-日) 来压周期/d 来压步距/m 05-01 3.0 19.5 05-04 3.0 21.3 05-06 2.0 17.4 05-09 3.0 22.4 05-11 2.0 20.1 05-13 2.0 14.8 05-16 3.0 23.8 05-18 4.0 14.9 05-21 3.0 22.8 05-24 3.0 23.2 05-26 2.0 13.5 05-28 2.0 15.2平均 2.7 19.1

采用深孔爆破断顶预卸压措施对小煤柱巷道顶板进行控制,主要是通过切断煤柱侧顶板侧向悬顶,减弱顶板回转下沉作用对小煤柱的损坏,同时促进顶板能量释放,对煤柱侧顶板活动起到一定的控制作用,最终保障小煤柱巷道的稳定性。

311307 工作面回风巷每隔50 m 设置1 组巷道变形观测点,在断顶区域和未断顶区域各选取1 组测点,采用十字交叉法对巷道收敛变形进行观测分析,因回风巷浮煤堆积、巷道起底等影响,顶底板移近量中仅对顶板下沉量进行统计分析(图9)。 由图9 可知,未采取顶板爆破时,巷道两帮变形最大为1 544 mm,顶板下沉量为920 mm,采取顶板爆破后,两帮变形最大为335 mm,顶板下沉量仅为187 mm,分别较前者减少了78%和80%,巷道变形控制效果较为明显。

图9 巷道围岩变形

Fig.9 Deformation of roadway surrounding rock

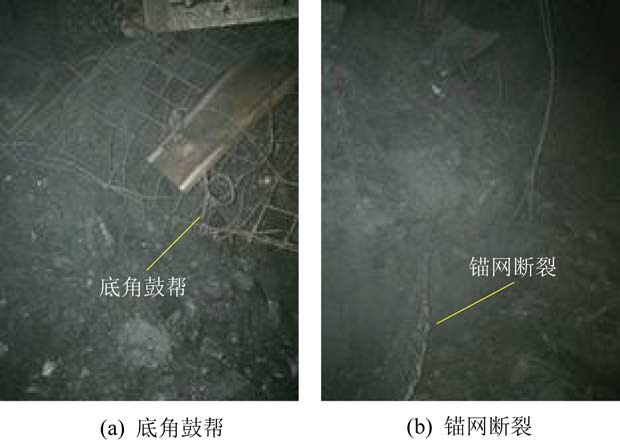

经现场考察,在正常爆破断顶影响区域,回风巷超前支护区域外顶板轻微下沉,仅煤柱侧存在帮鼓现象,未出现支护失效,而7 月份在未爆破断顶区域,回风巷超前工作面65 m 范围内小煤柱一侧煤体底角鼓帮现象较严重,局部位置煤体被压出,小煤柱侧和生产帮均出现不同程度的钢带变形、锚网断裂失效现象(图10)。 通过对比,验证了深孔爆破断顶对小煤柱巷道的保护作用。

图10 巷道鼓帮及锚网断裂现象

Fig.10 Roadway side bulge and anchor mesh fracture

1)通过分析顶板弧形三角块结构,得知保证小煤柱巷道稳定性的关键是控制顶板弧形三角块的侧向悬顶,减弱其回转下沉作用。

2)在确定顶板预裂位置的基础上,分析确定顶板爆破孔单孔施工参数及装药参数;通过理论计算和现场爆破试验分析确定爆破孔间距为10 m。

3)通过微震活动、微震层析成像分析,采取深孔爆破预卸压措施后,顶板能量通过密集小能量事件释放,有效减少了大能量事件的发生;煤岩体中高应力区向深部转移,避免了对巷道的直接影响。

4)通过支架工作阻力分析及现场观测,回风侧顶板平均来压步距约为爆破孔间距的2 倍,爆破断顶对回风侧顶板来压起到了一定的控制作用;现场观测对比表明,深孔爆破卸压后,巷道围岩变形得到了有效控制。

[1] 王恩元,冯俊军,孔祥国,等.坚硬顶板断裂震源模型及应力波远场震动效应[J].采矿与安全工程学报,2018,35(4):787-794.WANG Enyuan,FENG Junjun,KONG Xiangguo,et al.A hard roof fracture source model and its far-field seismic impact by stress wave[J].Journal of Mining & Safety Engineering,2018,35(4):787-794.

[2] 何 江,窦林名,王崧玮,等.坚硬顶板诱发冲击矿压机理及类型研究[J].采矿与安全工程学报,2017,34(6):1122-1127.HE Jiang, DOU Linming, WANG Songwei, et al. Study on mechanism and types of hard roof inducing rock burst[J].Journal of Mining & Safety Engineering,2017,34(6):1122-1127.

[3] 黄炳香,赵兴龙,陈树亮,等.坚硬顶板水压致裂控制理论与成套技术[J].岩石力学与工程学报,2017,36(12):2954-2970.HUANG Bingxiang,ZHAO Xinglong,CHEN Shuliang,et al.Theory and technology of controlling hard roof with hydraulic fracturing in underground mining[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(12):2954-2970.

[4] 黄炳香,王友壮.顶板钻孔割缝导向水压裂缝扩展的现场试验[J].煤炭学报,2015,40(9):2002-2008.HUANG Bingxiang,WANG Youzhuang.Field investigation on crack propagation of directional hydraulic fracturing in hard roof[J].Journal of China Coal Society,2015,40(9):2002-2008.

[5] 康红普,冯彦军.定向水力压裂工作面煤体应力监测及其演化规律[J].煤炭学报,2012,37(12):1953-1959.KANG Hongpu,FENG Yanjun.Monitoring of stress change in coal seam caused by directional hydraulic fracturing in working face with strong roof and its evolution [J]. Journal of China Coal Society,2012,37(12):1953-1959.

[6] 吴拥政,康红普.煤柱留巷定向水力压裂卸压机理及试验[J].煤炭学报,2017,42(5):1130-1137.WU Yongzheng,KANG Hongpu.Pressure relief mechanism and experi⁃ment of directional hydraulic fracturing in reused coal pillar roadway[J].Journal of China Coal Society,2017,42(5):1130-1137.

[7] 蔡 峰,张逸龙,徐 辉,等.基于坚硬顶板应力弱化的回采巷道大变形控制技术[J].煤炭科学技术,2015,43(9):37-41,86.CAI Feng,ZHANG Yilong,XU Hui,et al.Large deformation control technology of gateway based on stress weakened hard roof[J].Coal Science and Technology,2015,43(9):37-41,86.

[8] 崔 峰,刘星合.综采工作面水力压裂顶板控制技术研究[J].煤炭科学技术,2019,47(9):172-176.CUI Feng,LIU Xinghe.Research on control technology of hydraulic fracturing roof in fully-mechanized mining face[J].Coal Science and Technology,2019,47(9):172-176.

[9] 高玉兵,杨 军,王 琦,等. 无煤柱自成巷预裂切顶机理及其对矿压显现的影响[J].煤炭学报,2019,44(11):3349-3359.GAO Yubing,YANG Jun,WANG Qi,et al. Mechanism of roof pre⁃splitting in a nonpillar mining method with entry au-tomatically re⁃tained and its influence on the strata behaviors[J].Journal of China Coal Society,2019,44(11):3349-3359.

[10] 杨 军,付 强,高玉兵,等.切顶卸压无煤柱自成巷全周期围岩受力及变形规律[J].煤炭学报,2020,45(S1):87-98.YANG Jun,FU Qiang,GAO Yubing,et al.Research on roof de⁃formation laws and mechanism in a non-pillar mining method with entry automatically formed during the whole cycle[J].Journal of China Coal Society,2020,45(S1):87-98.

[11] 郭德勇,商登莹,吕鹏飞,等.深孔聚能爆破坚硬顶板弱化试验研究[J].煤炭学报,2013,38(7):1149-1153.GUO Deyong,SHANG Dengying,LYU Pengfei,et al.Experimental research of deep-hole cumulative blasting in hard roof weakening[J].Journal of China Coal Society,2013,38(7):1149-1153.

[12] 朱志洁,王洪凯,张宏伟,等.多层坚硬顶板综放开采矿压规律及控制技术研究[J].煤炭科学技术,2017,45(7):1-6.ZHU Zhijie,WANG Hongkai,ZHANG Hongwei,et al.Study on rock pressure law and control technology under multi-layer hard roof in fully-mechanized top coal caving face[J].Coal Science and Technology,2017,45(7):1-6.

[13] 杨长德,李金波,张伟光,等.乌东煤矿坚硬岩层注水软化与效果评价研究[J].煤炭工程,2018,50(11):51-53.YANG Changde,LI Jinbo,ZHANG Weiguang,et al.Research on water injection softening of hard rock and its effect evaluation in Wudong Coal Mine[J].Coal engineering,2018,50(11):51-53.

[14] 陈荣华,钱鸣高,缪协兴.注水软化法控制厚硬关键层采场来压数值模拟[J].岩石力学与工程学报,2005(13):2266-2271.CHEN Ronghua,QIAN Minggao,MIAO Xiexing.Numerical simu⁃layion in mining pressure control of thick and strong stratum caving by water-infusion softening method[J].Chinese Journal of Rock Mechanics and Engineering,2005(13):2266-2271.

[15] 朱拴成,周海丰,李浩荡.二氧化碳炮处理综采工作面巷道三角区悬顶[J].煤矿安全,2013,44(8):144-146.ZHU Shuancheng,ZHOU Haifeng,LI Haodang.The application of carbon dioxide gun in processing hanging arch at triangle area of fully mechanized mining face roadway[J].Safety in Coal Mines,2013,44(8):144-146.

[16] 程小庆,王兆丰,李豪君.液态CO2 相变致裂强制煤层顶板垮落技术[J].煤矿安全,2016,47(6):67-70.CHENG Xiaoqing,WANG Zhaofeng,LI Haojun.Liquid CO2 Phase-transforming fracture technology in forcing coal seam roof collapse[J].Safety in Coal Mines,2016,47(6):67-70.

[17] 赵丹,刘晓青.液态CO2 煤层增透技术及应用研究[J].煤炭科学技术,2021,49(10):107-114.ZHAO Dan,LIU Xiaoqing.Research and application of anti-re⁃flection technology of liquid CO2 coal seam[J].Coal Science and Technology,2021,49(10):107-114.

[18] 郑西贵,姚志刚,张 农.掘采全过程沿空掘巷小煤柱应力分布研究[J].采矿与安全工程学报,2012,29(4):459-465.ZHENG Xigui,YAO Zhigang,ZHANG Nong.Stress distribution of coal pillar with gob-side entry driving in the Process of excavation & Mining[J].Journal of Mining & Safety Engineering,2012,29(4):459-465.

[19] GB/T 25217.13-2019,冲击地压测定、监测与防治方法 第13部分:顶板深孔爆破防治方法[S].

[20] 苏振国,邓志刚,李国营,等.顶板深孔爆破防治小煤柱冲击地压研究[J].矿业安全与环保,2019,46(4):21-25.SU Zhenguo, DENG Zhigang, LI Guoying, et al. Study on prevention and control of small coal pillar rock burst by roof deep hole blasting[J]. Mining Safety & Environmental Protection,2019,46(4):21-25.