移动扫码阅读

机电与智能化

移动扫码阅读

Key technology and equipment of intelligent mining for 1.1 m hard and thin coal:Jurassic coalfield in Northern Shaanxi as an example

据有关统计数据,在我国已探明的煤矿资源中,84.2%的矿区均有薄煤层分布[1-2],陕北侏罗纪煤田煤质优、埋深浅、探明储量1 349.4 亿t[3-4],其中薄煤层资源占总储量的20%[5-6],约269 亿t,其普氏系数在3 左右[7-8],煤层平均厚度在1.1 m 左右,煤层埋深较浅80~175 m,平均埋深130 m[9-10]。 随着陕北矿区内主采煤层的日益减少,薄煤层资源开采成为各矿井亟需面对的现实问题。 陕北侏罗纪1.1 m 薄煤层工作面开采面临空间特别狭小、煤层坚硬、埋深浅、开采环境特别恶劣、综采设备装机能力与结构尺寸矛盾突出等难题,大功率装备安装布置及智能化实施难度高[11-12]。 21 世纪以来,中硬1.3 m 以上中厚及厚煤层自动化综采成套技术与装备发展迅速,而薄煤层开采装备发展缓慢[13-14]。 现有所谓薄煤层采煤机装机功率均在730 kW 以下,配套机面高度都在855 mm 以上,开采高度均在1.3 m 以上,实际上开采的均是中厚煤层[15-16]。 通过调研,尚未发现1.3 m 以下坚硬薄煤层安全高效智能化开采的成功案例。 目前国内外现有综采装备不能实现高产高效智能化开采[17-18], 1.1~1.3 m 坚硬薄煤层综采智能化开采成套技术与装备在国际国内一直处于空白状态[19-20],导致该部分煤层基本上无法开采,造成了大量的资源浪费。 张家峁煤矿和凉水井煤矿同处于陕北侏罗纪煤层,随着4-2煤的开采,平均煤厚约1.1 m 的4-3、4-4薄煤层资源开采成为亟需面对的现实问题。 由于薄煤层埋深浅,下部煤层受上部煤层开采和遗留煤柱应力等影响,亟需研发浅埋深薄煤层群联合开采的成套技术与装备,突破高工作阻力高强度薄煤层液压支架、大功率矮机身高可靠性采煤机、薄煤层大运距矮槽帮重叠侧卸刮板输送机和薄煤层专用智能化控制系统等关键技术与装备的难题。本文针对陕北侏罗纪煤田1.1 m 坚硬薄煤层智能化开采关键技术及装备应用情况进行了深入研究。

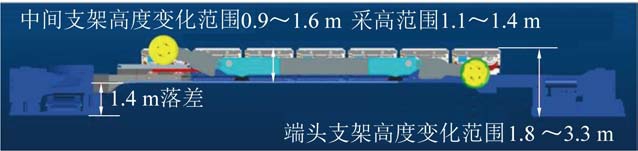

针对1.1 m 薄煤层面临的问题,整体研究思路如图1 所示。 根据陕北侏罗纪浅埋深坚硬薄煤层和坚硬顶底板开采条件,工作面运输巷和回风巷采用沿顶破底掘进,巷道有效净高度为2.5 m,工作面采高为1.1 m,工作面和巷道之间存在1.4 m 的落差,由于工作面采高在1.1 ~1.3 m 变化,工作面和巷道的高差也在1.2~1.4 m 变化,考虑到开采过程的地质构造、巷道变形等因素,高差变化应能适应1.1 ~1.5 m。 如何解决大落差设备的配套、保证落煤效果和智能化系统整体快速推进是需要解决的突出技术难题,整体研究思路如图1 所示。

图1 整体研究思路

Fig.1 Overall research ideas

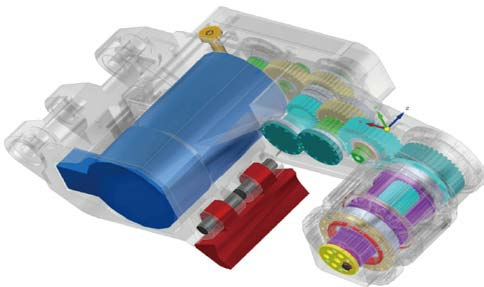

为实现年产1.3 Mt 的生产能力,确定了薄煤层工作面倾斜长度300 m 的开采系统和主要技术参数,建立了高能积比时空协同配套模型。 根据煤层赋存条件和工作面产能核算,确定采高1.1 m,割煤速度不低于12 刀/d,采煤机速度不低于7 m/min,开机率不低于66%。 根据理论计算、数值模拟、工程类比、已采工作面矿业分析,确定支架工作阻力为9 000 kN,满足300 m 工作面支护要求。 刮板输送机运量1 200 t/h,链速1.3 m/s,功率要求1 160 kW,链条破断力1 450 kN,安全系数3.69>3.5 满足使用要求。 模型突破了薄煤层能积比的上限,能积比达到了402,基于高产能、长运距、智能化开采系统协同关系,建立了全套设备的能积比配套模型,对薄煤层成套的设备配套方式、工艺及成套技术进行了充分的验证,如图2 所示。

图2 高能积比三维模型

Fig.2 Three dimensional model of high energy product ratio

基于高能积比的配套方式实现了两机配套机面高度为759 mm,采煤机电缆最高处距底板719 mm,刮板输送机槽帮最高处距底板630 mm,满足行人空间600 mm×400 mm 的要求,割煤状态下最小过机空间205 mm,如图3 所示。

图3 高能积比设备配套

Fig.3 High energy product ratio equipment matching

基于高能积比的配套方式实现了采煤机功率由以前的720 kW 提高为1 050 kW,刮板输送机功率由以前的800 kW 提高为1 200 kW,两机配套机面高度由以前的855 mm 降低为759 mm,实现了坚硬薄煤层采高由以前的1.3 m 降低为1.1 m。

薄煤层开采工作面和巷道存在1.4 m 左右高差,提出了大落差的柔性过渡的配套方式(图4),中间支架实现支护高度0.9 ~1.6 m,端头支架实现巷道支护高度1.8~3.3 m。 刮板输送机机头机尾研发了重叠侧卸的布置方式,实现了刮板输送机和转载机的整体应用,解决了刮板输送机智能整体快速推进的问题。 通过优化设计卸载板角度和增加二次卸载口等方式,保证了良好的落煤和装煤效果。 重叠侧卸的机头机尾配置了液压油缸可以智能升降调节,能够适应工作面和巷道1.1~1.5 m 的高差变化,解决了工作面和巷道大落差的问题。

图4 大落差头型系统配套示意

Fig.4 Schematic diagram of large head type system

薄煤层工作面采高范围随着工作面煤层情况逐渐变化,导致工作面和巷道的高差也在不断变化。针对这一实际情况,在工作面支架、端头支架、刮板输送机机头、刮板输送机机尾分别安装了测高传感器,根据工作面支架实时高度、端头支架的实时高度,巷道里运输机机头和机尾的实时高度情况,实现对刮板输送机机头机尾重叠侧卸配置的油缸进行智能调节来自适工作面和巷道的高差变化。

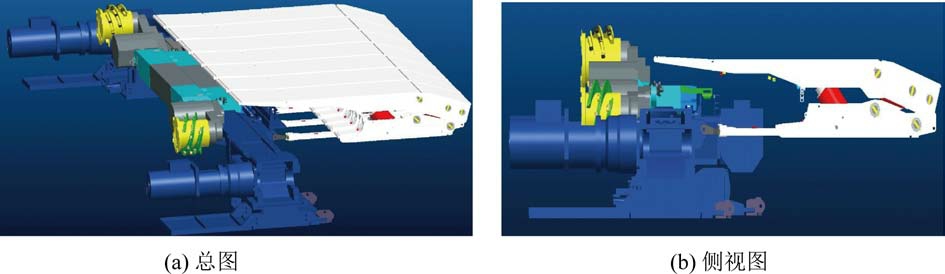

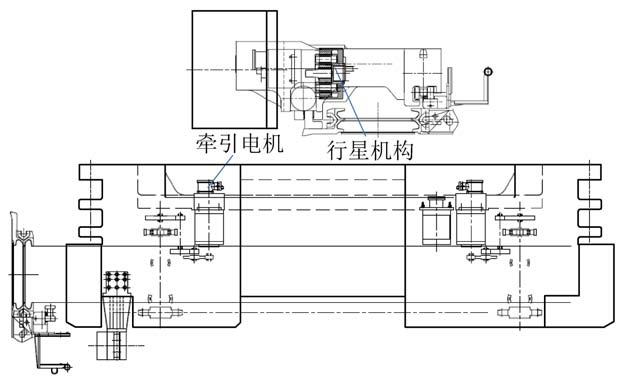

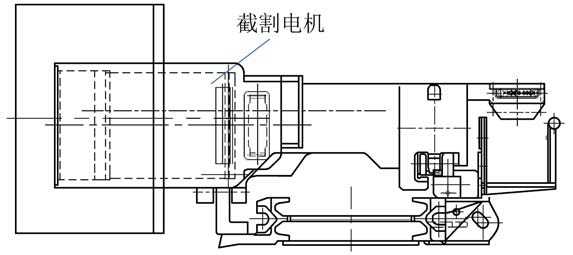

研发了新型采煤机,具有半悬机身(图5)、全悬截割矮机身结构(图6),机身高度759 mm,装机功率1 050 kW,最大牵引速度14.5 m/min;研发了工作阻力9 000 kN、采用防冲击大伸缩比立柱、高强度薄板结构、高刚度抗动载液压支架;研发了大运力、矮机身、重叠侧卸的刮板输送机,其装机功率3×400 kW;研发了薄煤层精小化电液控制装置。

图5 半悬机身结构

Fig.5 Semi suspended fuselage structure

图6 悬截割电机式摇臂

Fig.6 Cantilever cutting motor type rocker

研发了薄煤层采煤机的机身结构布局及安装方式;合理确定煤机截深、截割功率、牵引功率、滚筒转速、牵引速度、装煤效果之间的匹配关系。 为实现高能积比和1.1 m 的最低采高,研发了半悬式机身结构,将牵引电机、行星机构及部分电气件等大直径结构半悬布置在煤壁侧铲板上,其优点包括:机身薄,过煤空间大;机身短,适应性好;机身重心没有过多偏于煤壁侧,运行稳定。 研发了悬截割电机式摇臂,截割电机悬于槽帮外侧,可配置大功率截割电机,同时避免其对机面高度和过煤空间的影响。 最终完成了MG450/1050-WD 型采煤机的研发,实现了机面高度759 mm、截割功率2×450 kW、最大牵引速度14.5 m/min。

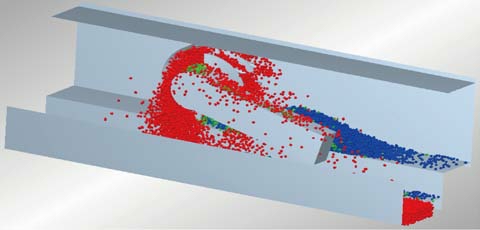

薄煤层采煤机装煤效果一直是困扰薄煤层开采的一个难题,在提升装煤效果方面进行了创新性研究,设计了整体弯摇臂(图7),增加配套挖底量,增大装煤口面积;研发了全新铲煤板结构,改进叶片的螺旋升角,优化滚筒转速,配合牵引速度,有效地提高了装煤效果,装煤效果模拟试验如图8 所示。

图7 弯摇臂铲煤板

Fig.7 Curved arm coal scraper

图8 装煤效果模拟试验

Fig.8 Simulation test coal loading effect

开发了CrNiMo 系壳体材料及相应热处理工艺,大幅提高铸件机械性能;齿轮加工采用了全新的磨齿、渗碳、喷丸、修缘技术;对采煤机关键部位进行有限元分析,找出薄弱环节,进行了针对性的改进设计;对冷却系统和润滑系统进行了针对性改进设计;取消驱动轮、大齿轮等,结构简单、运行稳定、可靠性高。

通过研究超长工作面薄煤层覆岩运动破断规律及支架响应的支架-围岩耦合关系,建立了考虑工作面长度尺度效应的高刚度液压支架群组支护机理分析模型,完成了工作面中部支架、过渡支架、端头支架及超前支架群组支护效应研究。 基于液压支架与围岩耦合刚度模型,进行液压支架不同工况加载试验,分析液压支架的增阻、恒阻和冲击刚度特性对围岩应力场分布的影响,形成浅埋深煤层群高刚度耦合支护技术,机理分析如图9所示。

图9 浅埋深群组支护机理及高刚度耦合支护机理分析

Fig.9 Analysis on the mechanism of shallow buried group support and high rigidity coupling support

研发了采用超薄板式整体顶梁、紧凑型双平衡千斤顶、倒拉推移叠位布置新结构,解决了空间小、支架超长薄板式整体顶梁与高强度的矛盾,解决了支架最小高度与高强度结构矛盾的难题,提高了支架适应性、可靠性。 通过采用一种导向环过外缸缸筒的焊缝结构,同时改变立柱结构和进回液原理,采用大弧度缸底和活柱无上腔外进液口的结构形式,增大了立柱的伸缩比,突破了液压支架工作阻力决定最小高度的下限,提高了薄煤层工作面开采范围。采用单孔固定立柱柱头的新型柱帽,取消立柱上腔接口,最大限度压缩立柱柱头尺寸,确保支架最小得以实现。 采用大弧度缸底和活柱无上腔外进液口的结构形式,增大了立柱伸缩比和可靠性,提高了薄煤层工作面开采范围,创新研发出了ZY9000/09/16D型高刚度耦合的薄煤层液压支架。

针对大落差柔性系统研发了重叠侧卸机头(图10a),采用了盒状高强度机头架液压伸缩式垫架,转载机机尾与刮板输送机机头一体化设计,卸载斜板角度>原煤安息角,设计了二次卸载口,动力部布置在巷道中。 采用反卧式结构,采煤机机头挖底与中部段一致,可安装双动力部,更适应巷道的起伏,巷道设备推进更快速,物料完全卸载,方便检修,可完全割透三角煤。 研发了反卧式自动伸缩机尾(图10b),采煤机滚筒挖底量与中部段相等,不留三角煤;机尾自动伸缩,伸缩行程≥500 mm,链条自动张紧;液压调高垫架,适应巷道起伏变化;动力部布置在巷道中,检修方便。

图10 重叠侧卸刮板输送机机头和反卧式自动伸缩机尾

Fig.10 Overlap side dump head and anti horizontal automatic expansion tail

研发了小采高、大功率刮板输送机专用中部槽帮,采用低矮型设计,最终实现了中部槽规格为1 750 mm×800 mm×255 mm。 槽帮高度为255 mm,有效降低了中部段及整体配套高度,增大过煤空间。槽帮材料增加特殊合金元素,提高强度和耐磨性,保证设备在含矸量较大环境中的使用寿命。 采用了规格为34/86×126 超扁平链,链条破断力≥1 450 kN;低矮中部槽的研发和超扁平链的首次采用,实现了采高1.1 m。

采用了热处理、焊接完成后加工哑铃定位斜面,提高精度,达到控制溜槽弯曲的目的。 破碎机驱动部采用单速电机+磁耦合器+减速器的传动方式,无接触式传递扭矩,结构简单可靠,免维护。 通过控制永磁体与切割导体之间的器隙,实现过载保护功能,过载保护后自行恢复。 无喷液,不须停机修复,根据磁耦合传递扭矩的特性,在设备启动时,能实现软启动,磁耦合器尺寸与液力耦合器可互换。 定位方式由基于槽帮定位改为基于中板定位,提高了定位精度。 采用雕刻机制模+振动浇铸的方式,提高了铸件精度。 通过强度焊/保护焊组分焊,减少焊接变形;建立了定位/组装/焊接/检测全自动的闭环控制工艺,得到了国家智能制造专项支持。

薄煤层开采受限于空间等因素,限制了智能化各系统协同运行,智能联动性和可靠性差,无法长时间支持薄煤层智能化连续开采,没有适应薄煤层的专用设备,控制系统布设困难,监测、监控、通信、智能控制、速度慢、可靠性低,数据信息不全,不能满足智能化常态化运行。 针对薄煤层智能化面临的问题,研发了薄煤层专用的精小化装置和智能化系统,实现了薄煤层的记忆截割、自动精准找直、智能负荷控制、设备远程故诊断和全生命周期管理。

针对薄煤层采高变化小的特点,研发了薄煤层多段记忆截割工艺,提升了对薄煤层工作面条件适应能力。 在薄煤层采煤机空间结构紧凑的情况下,安装应用了惯性导航装置,并采用了有线和无线双网的通信方式,实现了采煤机的三维姿态监测,工作面对齐调直检测精度达到50 mm。

采用薄煤层工作面人员识别系统、智能煤流负荷控制技术、有线和无线双网通信技术应用,精确定位工作面及超前支架人员位置达到20 cm。 在工作面设定安全区,在重要综采设备设立安全区。 工作面人员识别卡具备身份识别功能,确定操作人员操作权限。 针对薄煤层研发了薄煤层专用定位装置,系统监测实时性停机区域监测延迟≤0.5 s。 工作面在有线基础上实现了4G 覆盖,提高了工作面网络带宽,提升了工作面高清视频容量,保证了视频和数据传输实时性与流畅性。

针对薄煤层空间小设备安装布置困难的现状,研发了长108 mm 的控制器、长94 mm 的电液控换向阀、长60 mm 的云台摄像仪、长120 mm LED 灯,对所有智能设备进行了优化,实现了智能化装置的合理应用。

设计和应用了远程故障诊断系统,各设备厂家可以通过访问地面服务器实现对综采设备所有的远程故障诊断指导,实现了对综采设备的全生命周期管理。 针对薄煤层巷道尺寸特点,研制了由7 台主机和1 台触屏操作台组成薄煤层专用集控中心。 结合薄煤层采高低且变化范围小的特点,研发了薄煤层智能化控制系统,对工作面所有系统集成、融合和三维展示,实现了工作面内无人操作的常态化开采。

研究的成套技术与装备安装应用于凉水井煤矿431301 综采工作面,该工作面开切眼长度180 m,设计推采长度1 900 m。 生产期间,工作面设备总体运行平稳,配套合理,平均日产量2 513 t,单日最高产量2 890 t,单月最高产量72 364 t。 同时,将工作面实际作业人员由初期的12 人减少至7 人,每年可节约人工成本约96 万元。 达到了年产煤炭0.813 Mt的能力。 目前,431302 综采工作面第二套薄煤层综采智能化成套设备正在安装,1.1 m 薄煤层开采后每年可增加产值2.439 亿元。 此外,该套技术与装备正在张家峁煤矿43101 工作面安装,该工作面开切眼长度240 m,设计推进长度1 000 m,年生产能力1 Mt。 研究成果在伊泰集团和铁法集团也进行了推广应用。

该成套技术最终应用了ZY9000/09/16D 型二柱掩护式液压支架,支护强度0.72 ~0.82 MPa,中心距为1.75 m。 采煤机为MG450/1050-WD 型,采高1.1~1.6 m,总装机功率1 050 kW,最大牵引速度14.5 m/min,滚筒直径1 050 mm。 刮板输送机SGZ800/3×400 型,装机功率3×400 kW,链条规格ø34/86×126,销排节距126 mm,运输能力为1 200 t/h。

陕北侏罗纪地区薄煤层开采条件复杂多变,半悬机身+全悬截割系统大功率薄煤层采煤机受电机体积限制,需在大功率小体积截割电机上进一步突破,提升采高适应范围。 需继续研究薄煤层刮板输送机相关部件的轻量化以及系统进一步减阻。 1.1 m 薄煤层智能化设备安装、布置、维修难度大,智能化控制系统元部件精小化和可靠性需进一步提升。工作面长度300 m 和1.3 Mt/a 产能是根据工业性试验数据和前期研发数据的分析核验得出,后续根据矿井实际生产情况将工作面长度延长至300 m,实际验证在长300 m 工作面产量1.3 Mt/a 的能力。

1)陕北侏罗纪煤田浅埋深1.1~1.3 m 坚硬薄煤层智能化工作面的成功投产,避免了国家薄煤层煤炭资源的浪费,社会意义重大。

2)通过对薄煤层工作面空间布置应用等问题的解决,推动薄煤层工作面的智能化建设,将工人从狭小、恶劣、爬行的工作环境中解放出来,保障了人员的安全,提高了生产效率,实现了薄煤层资源的有价值开采。

3)研究成果解决了陕北地区薄煤层回采难度大、开采价值低等问题,为陕北地区薄煤层开采的工艺方法和工作面设备选型配套提供了借鉴,对整个陕蒙等地区的薄煤层开采具有示范和引领作用。

4)研究成果为我国1.1 ~1.3 m(特别是1.1 m)坚硬薄煤层开采成功研制了安全、高效智能化综采技术和装备,也为薄煤层煤炭资源采出提供了成功工艺和管理经验,取得了显著的经济效益和社会效益。

[1] 袁 亮,张平松. 煤炭精准开采地质保障技术的发展现状及展望[J]. 煤炭学报,2019,44(8):2277-2284.YUAN Liang,ZHANG Pingsong. Development status and prospect of geological guarantee technology for precise coal mining[J].Journal of China Coal Society, 2019, 44(8):2277-2284.

[2] 袁 永,屠世浩,陈忠顺,等.薄煤层智能开采技术研究现状与进展[J].煤炭科学技术,2020,48(5):1-17.YUAN Yong,TU Shihao,CHEN Zhongshun,et al.Current situation and development of intelligent mining technology for thin coal seams[J].Coal Science and Technology,2020,48(5):1-17.

[3] 杨生华,周永昌,芮 丰,等.薄煤层开采与成套装备技术的发展趋势[J].煤炭科学技术,2020,48(3):49-58.YANG Shenghua,ZHOU Yongchang,RUI Feng,et al.Development trend of thin coal seam mining and complete equipment technology[J].Coal Science and Technology,2020,48 (3): 49-58.

[4] 武 强,涂 坤,曾一凡,等. 打造我国主体能源(煤炭)升级版面临的主要问题与对策探讨[J]. 煤炭学报,2019,44(6):1625-1636.WU Qiang,TU Kun,ZENG Yifan,et al. Discussion on the main problems and countermeasures for building an upgrade version of main energy (coal) industry in China[J]. Journal of China Coal Society, 2019,44(6):1625-1636.

[5] 王国法,张金虎.煤矿高效开采技术与装备的最新发展[J].煤矿开采,2018,23(1):1-4,12.WANG Guofa,ZHANG Jinhu.Recent development of coal mine highly effective mining technology and equipment[J].Coal Mining Technology,2018,23(1):1-4,12.

[6] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.WANG Guofa, ZHAO Guorui, REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society, 2019, 44(1):34-41.

[7] 陈小云.薄煤层综采工作面末采区域柔性网护顶技术研究与应用[J].山东煤炭科技,2022,40(1):6-8.CHEN Xiaoyun. Research and application of flexible network roof protection technology in the end mining area of fully mechanized mining face in thin coal seam[J].Shandong Coal Science and Technology, 2022,40(1):6-8.

[8] 范京道,徐建军,张玉良,等. 不同煤层地质条件下智能化无人综采技术[J]. 煤炭科学技术,2019,47(3):43-52.FAN Jingdao, XU Jianjun, ZHANG Yuliang, et al. Intelligentun⁃manned fully-mechanized mining technology under conditions of different seams geology[J]. Coal Science and Technology, 2019,47 (3):43-52.

[9] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and ef⁃ficient mining theory,technologyand equipment innovation practice[J].Journal of China Coal Society,2018,43(4):903-913.

[10] 王国法,张德生. 煤炭智能化综采技术创新实践与发展展望[J]. 中国矿业大学学报,2018,47(3):459-467.WANG Guofa, ZHANG Desheng. Innovation practice and devel⁃opment prospect of intelligent fully mechanized technologyfor Coal mining[J]. Journal of China University of Mining & Technology,2018, 47(3):459-467.

[11] 高喜才,赵 程,范 凯,等.突出薄煤层智能化综采面一体化防突技术[J].煤炭工程,2021,53(12):67-72.GAO Xicai, ZHAO Cheng, FAN Kai,et al. Integrated outburst prevention technology for intelligent fully mechanized mining face in outburst thin coal seam [ J]. Coal Engineering, 2021,53 (12):67-72.

[12] 王国法,范京道,徐亚军,等. 煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.WANG Guofa, FAN Jingdao, XU Yajun, et al. Innovation pro⁃gress and prospect on key technologies of intelligent coalminin[J].Industry and Mine Automation, 2018,44(2):5-12.

[13] 田 震,赵丽娟,刘旭南,等.基于离散元法的螺旋滚筒装煤性能研究[J].煤炭学报,2017,42(10):2758-2764.TIAN Zhen,ZHAO Lijuan,LIU Xunan,et al.Loading performance of spiral drum based on discrete element method[J].Journal of China Coal Society,2017,42(10):2758-2764.

[14] 王国法,刘 峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.WANG Guofa, LIU Feng, MENG Xiangjun, et al. Research and practice on intelligent coal mine construction (primary stage)[J].2019,47(8):l-36.

[15] 赵丽娟,赵名扬.薄煤层采煤机装煤性能研究[J].煤炭学报,2017,42(7):1892-1898.ZHAO Lijuan,ZHAO Mingyang.Loading performance of thin seam shearer[J].Journal of China Coal Society,2017,42(7):1892-1898.

[16] 梁椿豪.薄煤层工作面自动化控制仿真技术研究[J].煤矿机械,2021,42(12):47-51.LIANG Chunhao. Research on automatic control simulation tech⁃nology of thin coal seam working face[J]. Coal Mine Machinery,2021,42(12):47-51.

[17] 赵卫强.薄煤层刮板输送机技术现状与改进[J].煤炭科学技术,2020,48(3):83-87.ZHAO Weiqiang.Technical status and improvement of thin coal seam scraper conveyor[J].Coal Science and Technology,2020,48(3):83-87.

[18] 李首滨. 智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47 (10):102-110.LI Shoubin. Progress and development trend of intelligent mining technology[J]. Coal Science and Technology, 2019, 47(10):102-110.

[19] 翟雨生,乐南更,魏 升.大功率较薄煤层采煤机关键技术研究[J].煤炭科学技术,2020,48(3):88-92.ZHAI Yusheng,YUE Nangeng,WEI Sheng.Research on key tech⁃nologies of high power and thin coal seam shearer[J]. Coal Science and Technology,2020,48(3):88-92.

[20] 于 斌,徐 刚,黄志增,等. 特厚煤层智能化综放开采理论与关键技术架构[J].煤炭学报,2019,44(1):42-53.YU Bin, XU Gang, HUANG Zhizeng, et al. Theory and its key⁃technology framework of intelligentized fully-mechanized caving mining in extremely thick coal seam[J]. Journal of China Coal Society,2019, 44(1):42-53.

[21] 范志忠,潘黎明,徐 刚,等. 智能化高强度开采超长工作面围岩灾变预警技术[J]. 煤炭科学技术, 2019,47(10):125-130.FAN Zhizhong, PAN Liming, XU Gang. Early waming technology ofsurrounding mck in high—intensity mining of intelli⁃gent ultra-long working face[J] . coal science and Technoogy,2019, 47(10):125-130.

[22] 杨 恩,王世博,葛世荣,等. 基于反射光谱的煤岩感知实验研究[J]. 煤炭学报,2019,44(12):3912-3920.YANG En,WANG Shibo,GE Shirong,et al. Experimental study on coal-rock perception based on reflectance spectroscopy[J].Journal of China Coal Society,2019,44(12):3912-3920.