移动扫码阅读

移动扫码阅读

Permanent magnet driving technology and its application status in the field of mining equipment

在我国大力发展煤矿智能化建设的背景下,矿山装备的高效智能驱动成为亟待解决的关键技术问题之一[1]。 目前,在矿山装备领域,包括采掘装备的截割部、带式输送机、刮板输送机以及矿井提升机等运输装备的驱动系统,仍然普遍采用交流异步电机驱动技术。 为了应对低转速、大转矩的运行工况,交流异步电机与负载之间必须连接减速装置。 因此,在设计选型时,需要较大的功率富裕量来应对矿山装备重载启动过程大转矩的需求,电机经常处于低效率高能耗下运行,其调速特性差,智能化程度低[2],不仅影响了煤炭的开采效率,还造成了严重的电能浪费。

永磁同步电机是一种利用稀土永磁体励磁的同步电机,永磁体充磁后能够产生永久磁场,无需励磁电流,因此可以大幅提高功率因数[3],传动效率与负载率也更高,因而永磁驱动技术的应用可以节约大量电能。 同时,永磁电机中电机转子结构上的永磁体建立的气隙磁密对气隙的变化并不敏感,能够产生低转速大转矩的输出效果,也可以满足大启动转矩的需求,因此十分适合用矿井采掘与运输设备驱动系统所处的重载启动与低速运行的工况。 此外,我国作为稀土储量世界第一的国家在永磁驱动领域更具有得天独厚的发展条件。 虽然,永磁电机具有以上的优点,但因矿山装备多运行在重载、潮湿、隔爆等严苛工况下运行,而钕铁硼材料的永磁体工作温度要求小于150 ℃,受温度影响较大,可耐更高温度的稀土钴永磁体材料价格又比较高昂,因此在过去永磁电机在矿山装备中的实际使用极少。

近年来,电力电子技术的进步以及现代控制理论的应用有力地推动了大功率永磁电机的发展,进而使永磁驱动技术在航空航天、交通运输、风力发电等行业中得到了广泛的应用[4],也为永磁驱动技术在矿山装备领域的发展带来了广阔的研究前景。 笔者首先介绍了永磁驱动技术中使用率最高的永磁同步电机、永磁无刷直流电机以及永磁直线电机的结构特点及其变频调速方式,着重分析了永磁驱动技术在矿井采掘装备、运输与提升装备等领域的应用现状,最后总结了矿山装备领域永磁驱动技术的发展方向。

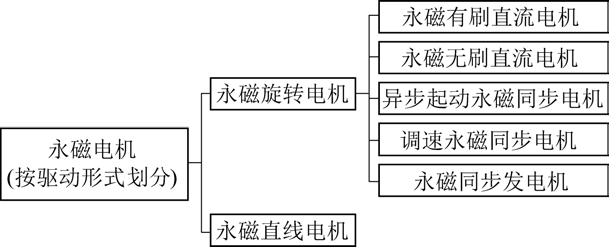

永磁电机的分类如图1 所示[5],根据驱动形式的不同可分为永磁旋转电机与永磁直线电机,永磁旋转电机根据供电形式的不同进一步可划分为永磁同步电机、永磁直流电机与永磁同步发电机。 而永磁驱动技术是一种利用永磁电机驱动负载工作的牵引技术,目前使用率最高的永磁驱动电机类型有:永磁同步电机、永磁无刷直流电机与永磁直线电机。根据永磁电机与负载之间是否连接减速装置,可分为永磁直驱与永磁半直驱两类驱动系统。

图1 永磁电机分类

Fig.1 Classification of permanent magnet motors

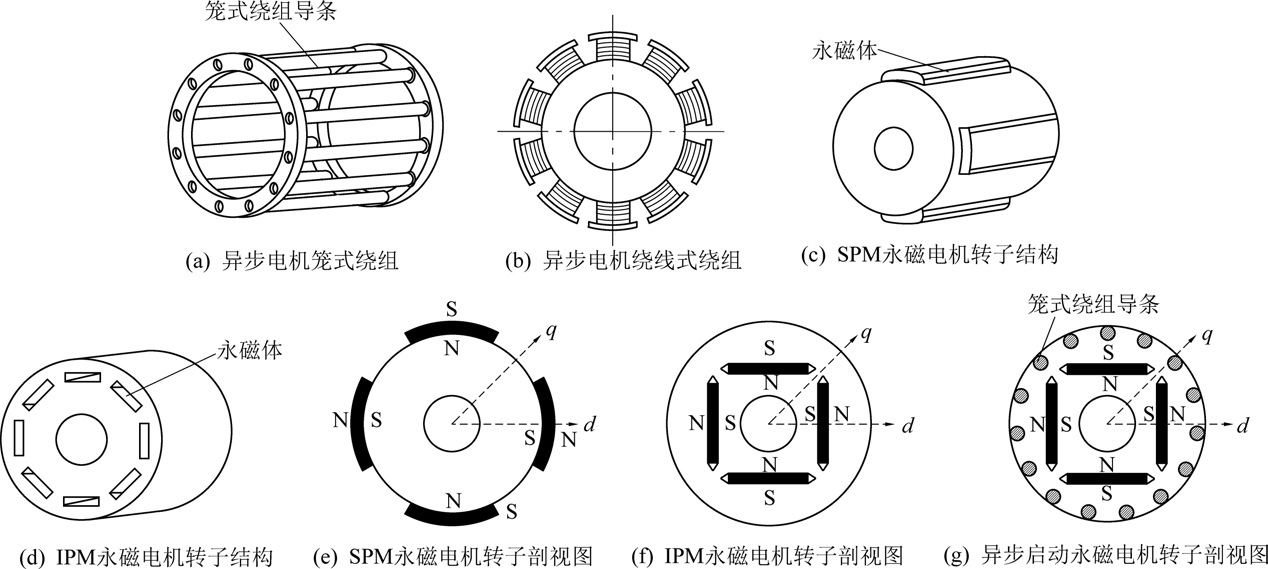

交流异步电机又可称为感应电机,其工作原理为定子绕组在通三相交流电后产生三相旋转磁场,转子绕组在旋转磁场作用产生感应电流最终产生电磁转矩。 交流异步电机转子绕组结构如图2a 与图2b,按绕组结构的不同可分为笼式绕组以及绕线式绕组,绕组线圈为电感元件,存在能量转换过程,在工作过程中会向电网吸收无功功率,因而功率因数较低,电能不能充分利用。

图2 永磁同步电机转子结构

Fig.2 Rotor structure of PMSM

在工作原理与结构上与交流异步电机相比,永磁同步电机采用高性能稀土等永磁材料作为转子上的永磁体,不需要励磁绕组,电磁转矩直接来源于定子绕组通电励磁后与永磁体相互作用产生的电磁转矩,转子无绕组结构,因此不存在线圈绕组铜损,提高了电机效率,同时使电机温度上升缓慢,也提高了电机的使用寿命。 此外,永磁体建立的气隙磁密对气隙的变化并不敏感,因此可以通过增加极数来增加永磁同步电机的电磁转矩,在极数增加的同时电机轴半径也会增加,从而实现低转速、大转矩传动。

永磁同步电机的转子结构如图2c 与图2d 所示,按照永磁体在转子上布置方式不同分为表面式(SPM)与内置式(IPM)。 由图2e 与图2f 可知,SPM 转子结构的永磁体贴于转子铁心的表面并与空气直接接触,因永磁体磁导率与空气磁导率接近,故可认为d 轴电感约等于q 轴电感,即凸极率为1,无凸极效应和磁阻转矩。 而IPM 转子结构的永磁体嵌于转子铁心内部,与SPM 式的相比,永磁体外表面与气隙之间受到了铁磁物质的极靴的保护[6],不容易退磁,转子结构更加牢靠。 此外,IPM 转子结构的永磁体d 轴电感要大于q 轴电感,存在转子d轴、q 轴不对称的凸极效应所产生的磁阻转矩,有利于提高电动机的过载能力与功率密度,恒功率运行范围也越大。 因此,IPM 转子结构的永磁同步电机更适合在矿山极端工况下运行。

为克服永磁同步电机启动过程转子惯性,使电机转子的转动力矩克服电磁排斥力,早期的永磁同步电机多采用如图2g 所示的异步启动永磁电机转子结构,即在电机转子铁心上安装有笼式绕组电机中常使用的笼式绕组导条,使永磁同步电机在启动过程利用异步电机启动的优势完成启动。 当永磁电机三相绕组产生的交变磁场与永磁体磁场的磁极实现互锁后,再切换为同步电机工作模式。 随着现代电气传动控制技术的发展,利用大功率变频器来实现变频启动的调速型永磁同步电机在使用率上已占主导地位,其不仅可以简化电机结构,同时变频调速系统的控制精度与响应速度也更适于矿山运行工况。

基于以上的优点,经过变频调速后的大功率永磁同步电机驱动系统能很好地满足低转速、大转矩负载的运行工况[7]。 例如,ABB 公司将自行研制的38 MW 永磁同步电机用于舰艇的推进系统;中车株洲研制出了时速400 km 的高铁用TQ800 永磁同步电机以及兆瓦级永磁半直驱风力发电机。 在矿山装备领域,永磁同步电机同样不仅可应用于低转速大转矩运行工况的采掘机械截割部、带式输送机与刮板输送机等,还可以作为直驱电机用于井下齿轨机车[8]。

由图1 可知永磁直流电机按照结构中是否存在电刷装置可分为永磁有刷直流电机以及永磁无刷直流电机。 因永磁无刷电机取消了传统直流电机的电刷装置,结构更为简单,成本更低,因此目前正在各行业逐步取代传统有刷直流电机。

永磁无刷直流电机在工作原理上与永磁同步电机基本一致,区别在于永磁无刷直流电机是直流电供电,无需整流与滤波电路。 在电机结构上,永磁无刷直流电机多采用如图2c 所示的SPM 转子结构,虽然其永磁体直接暴露于气隙磁场中,容易造成永磁体退磁。 但其采用了霍尔位置传感器,只需准确控制电流换向点就可以保证电机正常运行,控制精度更高,工作寿命更长,现广泛应用在仪器仪表、航空航天、医疗器械等高精密小功率设备上[9]。

永磁无刷直流电机驱动大负载设备时,需将供电系统的交流电转化为直流电后才能供其使用,与传统交流电机相比,相同功率的电机所需的体积更大。 因此,若用永磁无刷直流电机在井下狭小空间中驱动大功率的设备所产生的成本太高且效率低下,但因其取消了电刷与换向器等电机的机械结构,所以其更适合运用于井下中小型移动式设备上。 例如可作为启动电机、轮毂电机运用在井下蓄电池及混合动力无轨胶轮车[10]等辅助运输车辆上。

永磁直线电机在结构上相当于永磁同步电机沿径向展开的形式,定子绕组为永磁直线电机的初级,永磁体转子为永磁直线电机的次级,初级与次级之间存在气隙磁场,在电磁感应的作用下驱动负载进行直线运动,且传动不需要中间转换装置。 它既具有永磁体励磁的特点,又保留了直线电机的优势,具有传动效率高、结构简单、磨损小、精度高等优点,适用于轨道运输与垂直提升领域。

目前,永磁直线电机已经应用于轨道运输领域。例如,长沙地铁一号线[11]使用的永磁地铁与上海高速磁悬浮列车运输系统均已到达世界先进水平。MAGNEMOTION[12]将永磁直线垂直驱动技术在军事上进行了应用。 在矿山装备领域,鲍久圣[13]提出了利用永磁直线电机与永磁同步来驱动井下轨道运输车辆,该种驱动方式提升了矿用电机车运输效率与爬坡能力,非常适合于短距离重载运输。 基于以上的优势与技术积累,永磁直线电机在井下轨道运输系统与矿井提升机中将会有极大的发展潜力。

在永磁驱动技术领域,目前使用最多的开环变频调速方式是恒压频比控制变频调速。

矿山大功率恒转矩负载多采用恒压频比控制方式。 如式(1)所示,在保证磁通一定的前提下,通过成比例控制三相交流电的电压和频率可到达变频调速与软启动的目的。 但该种控制方式无法对相位进行控制,是一种开环控制方式,不适合采掘机械、刮板输送机这一类负载经常会发生突变的设备使用,现多用于井下风机水泵、矿井提升机等恒转矩负载设备。

恒压频比控制原理公式:

式中:φ 为电机磁通量,Wb;E 为定子绕组感应电动势,V;f 为供电频率,Hz。

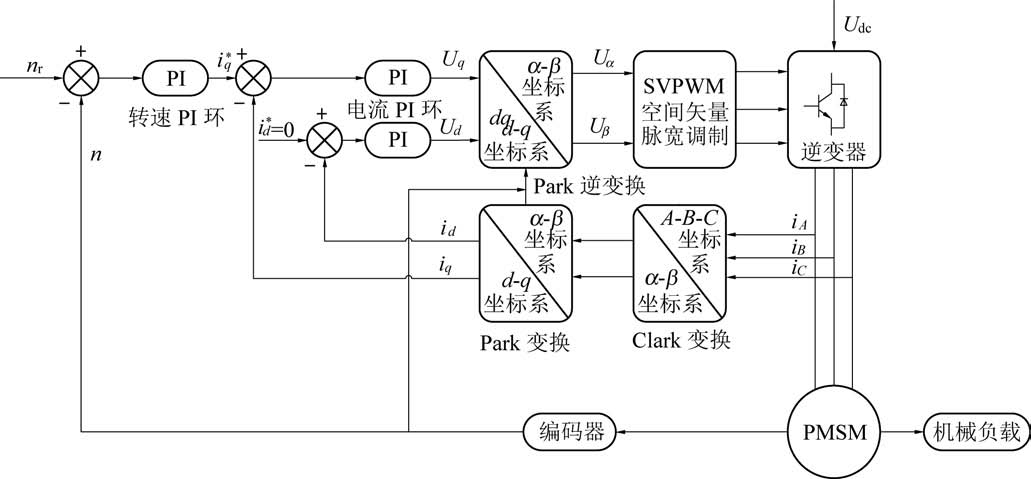

通过闭环变频调速的方式可对负载的变化实时调控,目前最常用的闭环调速方式有两种:矢量控制变频调速(FOC)、直接转矩(DTC)控制变频调速。矢量控制是一种跟踪与解耦的控制方式,通过Clark 与Park 坐标变化将三相旋转交流电近似转换模拟为d 轴与q 轴两相直流电,实现对永磁电机多变量系统的解耦。 以转子磁极位置为基准,经过转换后的d-q 坐标系实现了定子电流跟踪转子磁极位置,通过对d 轴产生的励磁分量与q 轴产生的电磁转矩分量单独控制,实现对永磁电机的高效调节。

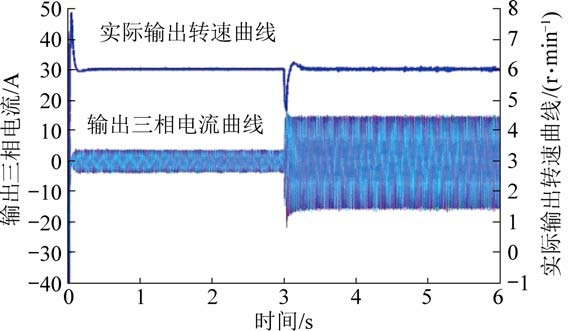

如图3 和图4 所示,设定永磁电机的目标转速值nr =6 m/s,当机械负载在第3 秒处发生突变增大时,永磁电机的转速值会降低且小于设定值nr,矢量控制模型会以该差值为系统输入量,经过转矩PI与电流PI 双闭环调节后,产生需要增大的q 轴需求电流 ,再经过电流PI 环调节后产生所需的q 轴电压Uq 以及d 轴电压Ud;在基础上通过Park 逆变换模块将Ud 与Uq 转换为α-β 坐标系下的α 轴电压Uα 与β 轴电压Uβ,再经由SVPWM 调制与逆变器这2 个模块使永磁同步电机实时输出所需的三相电流iA、iB 与iC;最后通过Clark 与Park 坐标模块变化使永磁电机的q 轴电流iq 增加至15 A,系统转速恢复到设定值,体现了良好的动态特性。

,再经过电流PI 环调节后产生所需的q 轴电压Uq 以及d 轴电压Ud;在基础上通过Park 逆变换模块将Ud 与Uq 转换为α-β 坐标系下的α 轴电压Uα 与β 轴电压Uβ,再经由SVPWM 调制与逆变器这2 个模块使永磁同步电机实时输出所需的三相电流iA、iB 与iC;最后通过Clark 与Park 坐标模块变化使永磁电机的q 轴电流iq 增加至15 A,系统转速恢复到设定值,体现了良好的动态特性。

图3 双闭环矢量控制模型

Fig.3 Double closed loop vector control model

图4 负载突变时永磁电机输出三相电流与转速变化

Fig.4 Change of output three-phase current and speed of PMSM under sudden load change

为简化矢量控制的计算与调节过程,20 世纪80年代国外学者又提出了直接转矩控制,该控制方法与矢量控制的最大区别是其采用了定子磁通定向技术,取消了旋转坐标系。 通过实时检测永磁电机定子电流与电压,并对转矩与磁链的幅值直接计算,经过滞环调节后对电机进行精准控制,是一种十分先进的变频控制方式,在三相异步电机驱动的带式输送机与刮板输送机中广泛使用;但因其仅采用离散滞环调节的控制,无法达到矢量控制的控制效果,存在转矩脉动与大冲击电流,在矿山装备永磁驱动领域仅有理论研究尚无实际应用。

目前,除带式输送机以外,关于其他矿山装备的永磁驱动技术研究在国内仍停留在理论与试验阶段,而国外主要集中于控制方法的研究。 例如,MATSUKI[14]对于永磁电机传统的恒压频比控制方法提出了一种基于n-t 坐标系的高效控制方法;PREINDL[15]对永磁电机DTC 控制方法提供了一种新型预测模型以满足多种转矩工况的需求,但国外在矿山装备领域鲜有研究。

目前,在采掘装备上永磁驱动技术的应用研究主要集中于采煤机与掘进机的截割部。 长期以来,采掘装备截割部驱动系统均由交流异步电机+多级减速装置构成,但在该驱动方式下的截割电机多为电压等级3 300 V 交流异步电机,且装机功率超过1 000 kW,而该电压等级与装机功率下的变频器体积太大,采煤机已无空间安装,因此无法根据负载实现截割变频调速,造成电能大量浪费。 而异步电机启动电流过大,还会给电网带来很大冲击,影响矿井其他设备的安全运行。

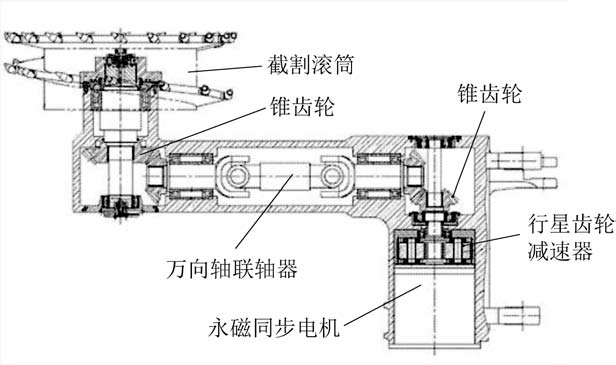

在永磁驱动技术领域,中国矿业大学李威课题组[16-17]提出了基于新型滑膜观测器的无传感器控制策略与自抗扰容错控制策略,可以对采煤机截割部的永磁同步电机进行智能控制以降低其故障率;葛世荣[18]提出了一种采用万向联轴器传动的采煤机摇臂装置,如图5 所示。 该装置将永磁同步电机与一级行星齿轮减速器由万向轴联轴器连接,取消了惰轮传动组,实现采煤机截割滚筒的长距离、低速大转矩传递的功能。 2017 年,晋煤集团赵俊杰[19]将双滚筒采煤机的下装煤滚筒换装为250 kW 永磁同步电机驱动系统,这是永磁同步电机在采煤机上的首次应用试验。

图5 万向轴连接式采煤机截割部

Fig.5 Shearer cutting part connected by cardan shaft

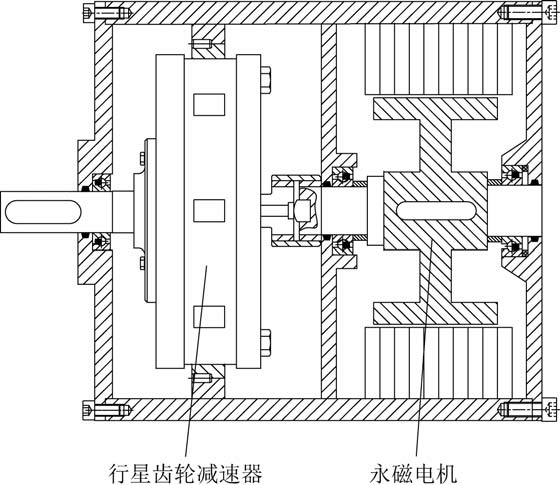

因采掘装备运行工况恶劣,截割部处于变化冲击载荷下,若采用永磁直驱系统将截割滚筒与永磁电机通过联轴器直接连接,截割过程产生的波动会直接冲击永磁电机,带来电机温度过热、永磁体退磁与运行不稳定等问题,将会大幅度降低电机寿命。基于以上问题,若将永磁同步电机与多级行星齿轮减速器内置于同一箱体内来进一步提高传动比,则既可以充分利用永磁同步电机低速大转矩的特性使采煤机实现高效截割,又能够保证电机运行的可靠性与寿命,同时半直驱系统节省出的空间也可以缩小摇臂长度,减轻采煤机整机重量,降低了生产成本。 因此,由永磁同步电机+内置行星齿轮减速器组成的永磁半直驱系统将会是采掘装备现阶段实现永磁驱动一种可行方式。

矿山运输装备永磁驱动技术的研究现主要集中于带式输送机与刮板输送机两类设备。

带式输送机是一种利用胶带与滚筒间产生的摩擦牵引力来运输煤炭与散料的机械设备,与刮板输送机的链传动相比,其在动力不足时会发生打滑现象,电机不会因为运输载荷过大而发生堵转,使得温度过高,最终导致永磁体退磁失效或电机停机烧毁。

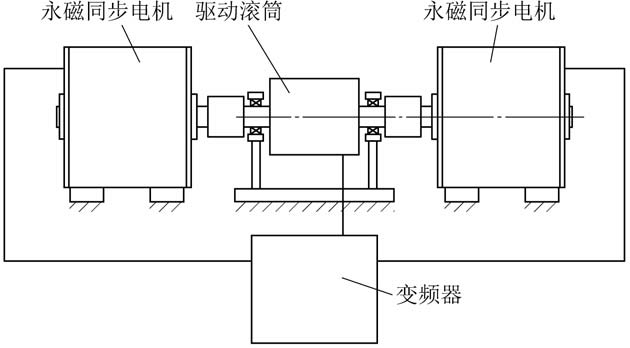

因此,由于带式输送机采用带传动而在驱动原理上而为电机带来的自我保护特性,其能够减小永磁体发生退磁的概率进而保证电机处在高效、稳定与可靠的运行区间运行且十分适合于带式输送机运输物料所处的低转速大转矩运行工况。 所以,永磁驱动带式输送机已经在多个煤矿得到实际应用。 例如,MASOUDINEJAD 等[20]提出了一种实时监测运输负载调节永磁驱动系统转速来降低能耗的方法;杨小林等[21]提出了永磁直驱带式输送机系统如图6 所示,两侧永磁直驱电机与驱动滚筒直接连接,在单侧发生故障后,在变频器控制下另一侧电机恒转矩减速工作,保持了运输系统的连续性。

图6 带式输送机永磁直驱系统[21]

Fig.6 Permanent magnet direct driving system for belt conveyor[21]

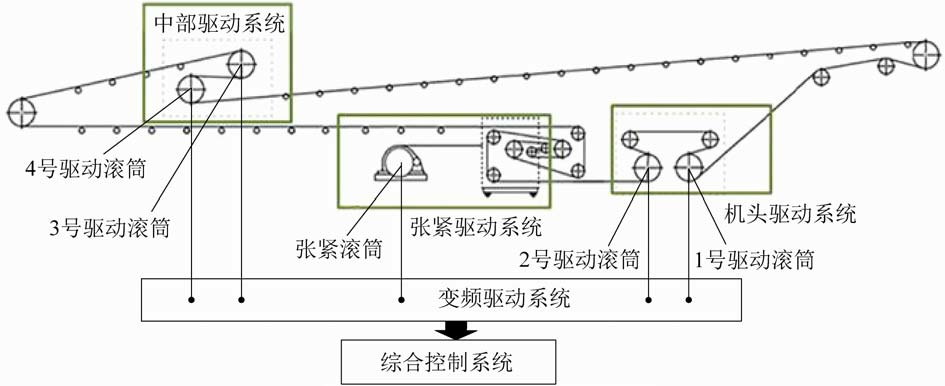

现有的带式输送机驱动机构与张紧机构一般采用独立的控制系统,协调性差,张紧过程存在着滞后性。 在带式输送机采用永磁直驱的基础上,再进一步利用永磁驱动技术对其张紧机构进行改造,通过对驱动与张紧的协同控制可以实现全永磁智能驱动。 中国矿业大学与北京百正创源公司提出的基于永磁同步电机的智能直驱与张紧一体化系统如图7 所示,采用机头与机身中部多电机多点驱动方式,驱动系统与张紧系统均采用永磁同步电动机作为动力源,共用一套综合控制系统,已成功应用于鄂尔多斯昊华精煤高家梁矿[22]等多家煤矿。

图7 带式输送机智能直驱与张紧一体化系统

Fig.7 Integrated system of intelligent direct drive and tension for belt conveyor

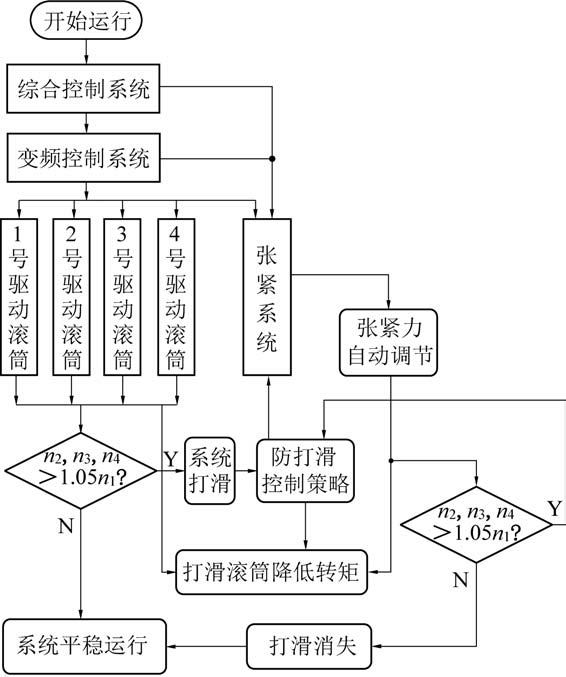

如图8 所示,综合控制系统实时监测各传动滚筒的转速,并与速度控制的电机转速进行校验,当转速超过额定转速5%时即判定为发生打滑,系统立刻启动打滑抑制控制策略,减小打滑滚筒驱动电机的转矩,同时自动调节张紧系统的张紧力,从而有效防止胶带打滑事故的发生[23]。

图8 带式输送机全永磁驱动系统防打滑控制策略

Fig.8 Anti-slip control strategy of belt conveyor full permanent magnet driving system

基于以上优势,张磊[24]利用MATLAB/Simulink 搭建了集“永磁直驱+永磁张紧+协同控制”于一体的全永磁驱动带式输送机机-电耦合动力学模型并通过井下试验验证了全永磁驱动带式输送机不仅可实现智能驱动与张紧,还可以大幅度缩减耗电量,将会是未来带式输送机驱动技术的重要发展方向。 在此基础上,郝建伟等[25]提出的自抗扰同步控制策略可进一步提高带式输送机的抗干扰能力、控制精度和同步性,更有利于多电机驱动的带式输送机平稳运行。

刮板输送机作为采煤机运行的轨道与工作面煤炭运输的设备,其驱动部分多采用TTT 技术、CST 技术以及异步电机变频驱动技术,以上3 种驱动技术均采用交流异步电机作为动力源,分别存在自身局限性。 而与交流异步电机相比,因永磁同步电机具有低转速大转矩输出特性、高节能效果、高功率因素等优点,为推广永磁驱动技术在刮板输送机上的应用,近来,也有人针对刮板输送机开展了永磁直驱技术研究。 例如,王洋洋等[26]利用MATLAB/Simulink软件对永磁直驱系统建立了机电耦合模型,根据负载变化实时控制机头、机尾的永磁同步电机运行状态,减小了链条的过载冲击;LU 等[27]针对刮板输送机永磁直驱系统设计了一种基于负载特性的复合滑膜控制方法,提高了驱动系统的智能化程度。 但是,实际情况是刮板输送机若使用永磁直驱系统,为满足其低速大转矩的输出条件,所需电机体积会变大导致占用的空间高于刮板输送机弯曲度,无法满足井下三级配套的安装空间,同时联轴器所承担的电磁转矩与负载转矩将显著变大,扭转振动造成传动系统失稳的现象会更加明显,故永磁直驱方案在刮板输送机上难具实际可行性[28]。

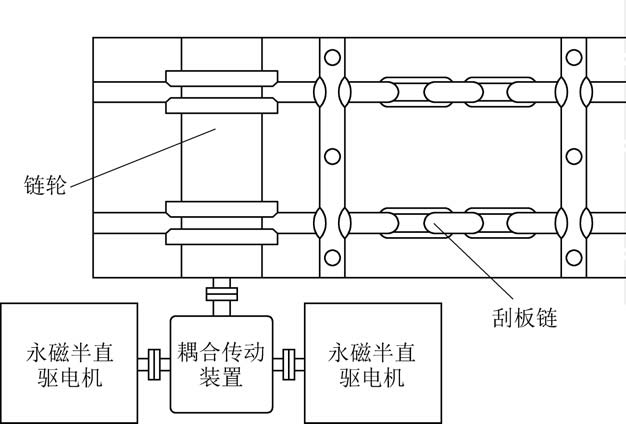

对此,杨小林等[29]提出了一种适用刮板输送机的永磁半直驱电机,如图9 所示,将减速器与永磁电机内置于同一个箱体内,在保证传动效率的同时,降低了传动系统的故障率;舒子龙[30]对刮板输送机永磁半直驱系统的齿轮传动系统建立动力学方程,为刮板输送机永磁驱动技术的应用建立了理论基础;葛世荣等[31]提出了采用2 台永磁电机并联的刮板输送机半直驱系统如图10 所示,可以根据负载大小实时切换单电机轻载与双电机重载工作模式,使刮板机一直处于节能运行状态。 这种双电机并联的驱动方案同样也适用于带式输送机的永磁直驱系统[32]。

图9 刮板输送机用永磁半直驱电机

Fig.9 Permanent magnet semi-direct driving motor for scraper conveyor

图10 刮板输送机并联式永磁半直驱系统

Fig.10 Parallel permanent magnet semi-direct driving system of scraper conveyor

提升机是矿井利用钢丝绳来提升物料、升降人员与设备的主要装置[33]。 随着控制技术的发展,交流电机变频调速驱动的提升机系统已经逐渐代替了传统的直流电机驱动系统[34],而目前矿井提升机也正在朝着大功率、高效率的同步电机驱动技术发展[35],永磁同步电机作为一种性能优异的驱动电机也开始在 矿井提升机上得到研究与应用。 例如:贵州高矿重工研制的全球首台永磁内装式矿井提升机已在贵州省苞谷山煤矿投入使用[36];太原理工大学[37]开展了永磁外转子提升机变频调速系统的研究,其采用外转子永磁同步电机与提升机卷筒一体化结构,具有传动结构简单,运行平稳,噪声小等优势;中国矿业大学谭国俊研制的矿井超大功率提升机全系列变频智能控制技术[38]达到世界领先水平。

随着浅层煤炭资源的日益减少,煤炭开采的深度与载荷也越来越大,但因钢丝绳力学性能以及自重等问题,传统的钢丝绳提升系统严重限制了超大吨位与超深井提升技术的发展[39]。 为替换传统钢丝绳提升系统,在永磁驱动领域,封孝辉等[40]利用DSP 芯片对永磁直线电机垂直提升系统进行了软硬件设计与仿真;河南理工大学了建立载荷3.6 t、高度20 m 的直线电机垂直提升样机,但目前单个永磁直线电机仅能推动几吨重的载荷,因而仅靠永磁直线电机驱动仍然无法满足矿井数十吨重的提升载荷需求。

针对这一问题,鲍久圣等[41-42]提出了采用“钢丝绳主提升+垂直式直线电机辅助提升”的新型混合动力驱动方案,发明了永磁直线电机辅助驱动的特大型箕斗(>50 t)与特大型罐笼(>60 t)提升系统如图11 所示,并利用Matlab/Simulink 软件建立了直线电机驱动系统的多电机三闭环矢量控制模型[43]。 在不改变原有钢丝绳主提升系统结构,不增加钢丝绳长度及重量的基础上,将永磁直线电机次级布置在提升容器上,初级布置于井筒井壁的钢结构桁架上,在井下供电系统对直线电机初级通电后,直线电机次级带动提升容器垂直运动。 通过直线电机辅助提升箕斗或罐笼,分担主提升系统的载荷,可突破现有钢丝绳提升技术极限,进一步增加20%以上的提升载荷。 除此以外,根据提升载荷与材料的不同,还可以在钢丝绳提升、钢丝绳+直线电机复合提升两种模式间进行切换,在增加提升负载与高度的同时,还可实现多动力混合、高效节能驱动。 因此,在传统钢丝绳提升系统发展受限而仅依靠永磁直线电机又无法单独提升的情况下,采用“钢丝绳+直线电机”的复合驱动系统将会是未来超深矿井、特大吨位载荷提升的重要发展方向。

图11 钢丝绳与永磁直线电机复合驱动的矿井提升系统[41-42]

Fig.11 Mine hoisting system driven by wire rope and permanent magnet linear motor[41-42]

在此基础上,为推动太空采矿技术的发展,鲍久圣结合碳纳米管材料的优异力学性能和导电特性,基于永磁电机高效驱动技术,提出了基于碳纳米管缆绳的摩擦式太空提升系统[44]与采用激光供电的爬绳式太空提升系统[45],为未来发展太空采矿提供了运输提升方案。

1)为更好地适应煤矿井下工作环境和矿山装备工况特点,有必要进一步发展高可靠性永磁驱动技术,使永磁电机在高温、电流振荡、化学腐蚀等环境下以及重载、负载突变等工况下永磁体不发生退磁,具体措施包括:使用氮气冷却等新型高效冷却技术对永磁电机实时冷却,对转子反向磁场进行控制以避免永磁体直接退磁,实时检测永磁电机温度与三相交流电大小避免永磁体过热退磁等。

2)为实现矿山装备重载启动、减小矿山装备负载突变对永磁电机产生的不利影响,应大力研发内置有FOC 与DTC 等先进永磁闭环变频调速系统的大功率矿用隔爆型变频器,并将永磁电机无传感器控制与自抗扰控制技术植入矿山装备中,提高控制精度,减小电机工作时的电流波动。 针对带式输送机与刮板输送机也可采用多电机永磁驱动系统来降低单电机驱动时给装备的巨大运行负荷,缩小电机体积。

3)在大力发展矿山装备永磁驱动技术的基础上,可进一步利用永磁驱动技术所具有的传动链简单、适于低转速大转矩负载以及节能省电运行等优点,将其与采掘装备的煤岩识别、记忆截割、GIS 地理信息模型[46]与多姿态多传感器融合,运输装备的机器人智能巡检[47]、刮板输送机智能调直[48],提升装备的罐道载荷及钢丝绳在线无损检测等矿山装备领域的智能化理论与先进技术有机结合起来,大力发展基于永磁驱动系统的智能化矿山装备,从而为建设智慧矿山奠定重要装备基础。

[1] 鲍久圣, 刘 琴, 葛世荣, 等. 矿山运输装备智能化技术研究现状及发展趋势[J]. 智能矿山, 2020, 1(1):78-88.

[2] 葛世荣, 鲍久圣, 曹国华. 采矿运输技术与装备[M]. 北京:煤炭工业出版社, 2015.

[3] 王建设, 徐 荣, 孙友增. 永磁同步电动机发展现状综述[J].科技与创新, 2016(16):5-6.WANG Jianshe, XU Rong, SUN Youzeng. Overview of the devel⁃opment of permanent magnet synchronous motor [J]. Science and Technology & Innovation, 2016(16):5-6.

[4] LIU Rongming. Status of china rare earth permanent magnet ind⁃ustry and development trend of the technology(continued)[J].China Rare Earth Information, 2013,19(8):3.

[5] 王秀和. 永磁电机(第二版)[M]. 北京:中国电力出版社,2011.

[6] 袁登科, 徐延东, 李秀涛. 永磁同步电动机变频调速系统及其控制[M]. 北京:机械工业出版社, 2018.

[7] MA S H. Study on the application of permanent magnet synchronous motors in underground belt conveyors[J]. IOP Conference Series:Materials Science and Engineering, 2017, 283:1-8.

[8] 鲍久圣, 曹 彬, 阴 妍, 等. 一种分布式永磁直驱的智能驾驶齿轨机车及其控制方法[P]. 中国:CN202111363979.5,2022-02-01.

[9] 袁 雷, 胡冰新, 魏克银,等. 现代永磁同步电机控制原理及MATLAB 仿真[M]. 北京:北京航空航天大学出版社,2016.

[10] 刘 阳, 鲍久圣, 阴 妍. 无轨胶轮车驱动技术现状及混合动力方案研究[J]. 煤炭工程,2016, 48(6):26-28.LIU Yang, BAO Jiusheng, YIN Yan. Current status of driving technology and hybrid scheme research for trackless tyred vehicle[J]. Coal Engineering, 2016, 48 (6):26-28.

[11] 朱一迪. 中国首列“永磁地铁”通过载客运营考核评审[J].机车电传动, 2017(1):117.ZHU Yidi. China’s first “permanent magnet Metro” passed the passenger carrying operation evaluation [J]. Locomotive Electric Drive, 2017(1):117.

[12] JAMES G, Wieler, RICHARD D, Thornton. Linear synchronous motor elevators become a reality[J]. Elevator World,2012,(5):141-143.

[13] 葛世荣, 鲍久圣, 阴 妍, 等. 一种直线电机列车驱动式井下磁悬浮列车[P]. 中国:ZL201811054886.2, 2020-05-19.

[14] MATSUKI Y, DOKI S. High-performance V/f control of PMSM using state feedback control based on n-t coordinate system[J].Electrical Engineering in Japan, 2019, 206(4).

[15] PREINDL M, BOLOGNANI S. Model predictive direct speed control with finite control set of PMSM drive systems[J]. IEEE Transactions on Power Electronics, 2013, 28(2):1007-1015.

[16] SHENG Lianchao,LI Wei,WANG Yuqiao. et al. Sensorless con⁃trol of a shearer short-range cutting interior permanent magnet synchronous motor based on a new sliding mode observer[J].IEEE Access, 2017, 5:18439-18450

[17] 靳添宇. 永磁电机驱动的采煤机截割传动系统自抗扰容错控制策略研究[D]. 徐州:中国矿业大学, 2021.JIN Tianyu. Study on auto-disturbance fault tolerant control strat⁃egy of shearer cutting drive system driven by permanent magnet motor [ D ]. Xuzhou: China University of Mining and Technology, 2021.

[18] 葛世荣, 杨 恩, 王世博, 等. 一种万向联轴器传动采煤机摇臂装置[P]. 中国:CN201710376487. 7, 2017-09-01.

[19] 赵俊杰. 永磁同步电动机在短壁大采高采煤机的应用[J]. 煤矿机电, 2017(2):75-77.ZHAO Junjie, Application of permanent magnet synchronous motor in short wall and large mining height shearer[J]. Colliery Mechanical & Electrical Technology, 2017(2):75-77.

[20] MASOUDINEJAD M, FELD horst S, JAVADIAN F,et al. Re⁃duction of energy consumption by proper speed selection in PMSM-driven roller conveyors [J]. IEEE Transactions on Industry Applications, 2015, 51(2):1572-1578.

[21] 杨小林, 李 然, 祖洪彬, 等. 一种新型皮带机动力系统[P]中国:CN201420841030. 0, 2015-05-27.

[22] 葛世荣, 杨小林, 鲍久圣, 等. 大运距重型带式输送机永磁智能驱动与张紧成套技术[R]. 中煤科鉴字[2018]第JX17号. 2019.1

[23] 杨小林, 葛世荣, 祖洪斌, 等. 带式输送机永磁智能驱动系统及其控制策略[J]. 煤炭学报, 2020, 45(6):2116-2126.YANG Xiaolin, GE Shirong, ZU Hongbin,et al. Permanent mag⁃net intelligent drive system and control strategy of belt conveyor[J]. Journal of China Coal Society, 2020, 45(6):2116-2126.

[24] 张 磊. 全永磁驱动带式输送机机-电耦合动力学研究[D].徐州:中国矿业大学, 2021.ZHANG Lei. Research on electromechanical coupling dynamics of all permanent magnet driving belt conveyor [D]. Xuzhou:China University of Mining and Technology, 2021.

[25] 郝建伟, 鲍久圣, 葛世荣, 等. 带式输送机永磁驱动系统自抗扰同步控制策略[J]. 电机与控制应用, 2021, 48(9):9.HAO Jianwei, BAO Jiusheng, GE Shirong,et al. Active disturb⁃ance rejection synchronous control strategy of permanent magnet motor drive system for belt conveyor[J]. Electric Machines &Control Application, 2021, 48(9):9.

[26] 王洋洋, 鲍久圣, 葛世荣, 等. 刮板输送机永磁直驱系统机-电耦合模型仿真与试验研究[J]. 煤炭学报, 2020, 45(6):2127-2139.WANG Yangyang, BAO Jiusheng, GE Shirong,et al. Simulation and experimental study on electromechanical coupling model of permanent magnet direct drive system for scraper conveyor[J].Journal of China Coal Society, 2020, 45(6):2127-139.

[27] LU En, LI Wei, YANG Xuefeng,et al. Composite sliding mode control of a permanent magnet direct-driven system for a mining scraper conveyor[J]. IEEE Access, 2017, 5:22399-22408.

[28] 鞠锦勇, 李 威, 范孟豹, 等. 永磁电机驱动的刮板输送机主传动系统机电耦合扭振动态分岔研究[J]. 振动与冲击,2018, 37(23):60-68.JU Jinyong,LI Wei,FAN Mengbao,et al. Dynamic bifurcation anal⁃ysis of electro-mechanical coupled torsional vibration for main trans⁃mission system of scraper conveyer driven by permanent magnet motor[J]. Journal of Vibration and Shock,2018,37(23):60-68.

[29] 杨小林, 祖洪彬, 李保昌, 等. 一种刮板输送机用低速半直驱永磁驱动系统[P].中国:CN201620156767.8, 2016-07-27.

[30] 舒子龙. 永磁电机半直驱刮板输送机动态特性研究[D]. 徐州:中国矿业大学, 2019.SHU Zilong. Research on dynamic characteristics of permanent magnet motor semi-direct drive scraper conveyor [D]. Xuzhou:China University of Mining and Technology, 2019.

[31] 葛世荣, 鲍久圣, 张 磊, 等. 一种并联永磁电机智能半直驱式刮板输送机[P]. 中国:20190976513.9,2019-10-15.

[32] 葛世荣, 鲍久圣, 张 磊, 等. 一种并联永磁电机智能直驱式带式输送机[P]. 中国:20190976522.8,2019-10-15.

[33] 刘云霞, 刘春丽. 矿井提升机电控系统的发展和应用[J].煤炭技术, 2017, 36(10):264-266.LIU Yunxia, LIU Chunli. Development and application of me⁃chanical and electro-pneumatic control system of mine hoist[J].Coal Technology, 2017, 36(10):264-266.

[34] 丁百东,田锦钊,陈永刚. 矿井提升机驱动系统双PWM 变频器的应用研究[J]. 科技与企业, 2015(13):253.DING Baidong, TIAN Jinzhao, CHEN Yonggang. Research on the application of dual PWM frequency converter in mine hoist drive system [J]. Science and Technology and Enterprise,2015 (13):253.

[35] 王俊明. 矿井提升机大功率交流驱动系统的设计与研究[D].镇江:江苏科技大学, 2016.WANG Junming. Design and research on high power ac drive sys⁃tem of mine hoist[D]. Zhenjiang:Jiangsu University of Science and Technology, 2016.

[36] 刘钰银. 全球首台永磁内装式矿井提升机亮相工博会.[DB/OL].http:/ /www.ddcpc.cn/news/201907/t20190729_535280.shtml. 2019-07-29.

[37] 张利男. 永磁外转子提升机控制系统研究[D].太原:太原理工大学, 2021.ZHANG Linan. Research on the control system of external rotor permanent magnet elevator [D]. Taiyuan:Taiyuan University of Technology, 2021.

[38] TAN Guojun, HE Fengyou, XU Zhiou. Low-cost, high-reliab⁃ility fully digital control system of direct current hoist of mine[C]/ / International Conference on Control & Automation,IEEE, 2019.

[39] 王 淼. 矿山立井大吨位箕斗关键技术及其力学特性研究[D].徐州:中国矿业大学, 2014.WANG Miao. Key technologies and mechanical characteristics of mine shaft large skip[D]. Xuzhou:China University of Mining and Technology, 2014.

[40] 封孝辉, 胡兴志, 王长利, 等. 基于DSP 的永磁直线同步电动机垂直运输系统矢量控制研究[J]. 微电机,2010,43(7):99-101.FENG Xiaohui, HU Xingzhi, WANG Changli, et al. Study on vertical transportation system vector control of permanent magnet linear synchronous motor based on DSP [J]. Micromotors,2010,43 (7):99-101.

[41] 鲍久圣, 张 磊, 葛世荣, 等. 垂直式直线电机辅助驱动的超深井特大吨位罐笼提升系统[P]中国:201911100558.6,2019-11-12.

[42] 鲍久圣, 张 磊, 葛世荣, 等. 垂直式直线电机辅助驱动的超深井特大吨位箕斗提升系统[P]中国:201911100559.0,2019-11-12.

[43] 刘 勇. 特大型箕斗的永磁直线电机辅助提升系统设计研究[D].徐州:中国矿业大学, 2019.LIU Yong. Design and research on auxiliary lifting system of super large bucket based on permanent magnet linear motor [D].Xuzhou:China University of Mining and Technology, 2019.

[44] 鲍久圣, 戴金昊, 葛世荣, 等. 一种基于碳纳米管缆绳的摩擦式太空提升系统[P]. 中国:CN202110839415.8,2021-09-03.

[45] 鲍久圣, 牛振勇, 葛世荣, 等. 一种采用激光供电的爬绳式太空提升系统[P]. 中国:CN202110839422.8, 2021-09-17.

[46] 葛世荣, 王忠宾, 王世博. 互联网+采煤机智能化关键技术研究[J].煤炭科学技术, 2016, 44(7):1-9.GE Shirong, WANG Zhongbin, WANG Shibo. Study on key technology of internet plus intelligent coal shearer[J]. Coal Sci⁃ence and Technology, 2016, 44(7):1-9.

[47] 王国法, 刘 峰, 孟祥军, 等. 煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术, 2019, 47(8):1-36.WANG Guofa, LIU Feng, MENG Xiangjun,et al. Research and practice on intelligent coal mine construction (primary stage)[J]. Coal Science and Technology, 2019, 47(8):1-36.

[48] 王国法, 赵国瑞, 任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019, 44(1):34-41.WANG Guofa, ZHAO Guorui, REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society, 2019, 44(1):34-41.