移动扫码阅读

“沉陷控制与塌陷地修复”专题

移动扫码阅读

开采沉陷作为陕北矿区最普遍、最长期的采动损害形式之一,可以引发和加剧水资源枯竭、地质灾害频发、植被退化和水土流失等地质环境问题,严重威胁着矿区的生态安全[1-3]。陕北广泛分布的黄土沟谷区因地形复杂且起伏大,煤层埋藏浅且变化显著等特殊的地质条件[4-5],不仅使得开采沉陷表现出切落式塌陷、地裂缝密集发育等显著的非连续破坏特征,而且增大了开采沉陷的生态损害效应和修复难度[6-7],严重阻碍和制约了黄河中游生态环境保护与高质量发展的进程。

目前国内学者对于浅埋煤层过沟开采地表变形损伤特征和规律开展了诸多研究。文献[8-10]通过野外观测和模拟手段,分析了采动地表裂缝的分布规律和宽度特征,认为不同位置的地表裂隙尺寸演化规律主要与地形和地表应力状态相关,并根据坡向与煤层开采方向的关系对地表裂缝进行了分类和规律分析;刘辉等[11]通过对采动地表裂缝的深度、宽度、落差进行现场持续动态监测,构建了裂缝深度与宽度、落差之间的相关性模型,并以此提出了临时性裂缝治理标准和依据;许家林等[12]基于覆岩层状结构分析了沟谷地表裂缝的发育特征,得出了过沟开采地表上坡段相较于下坡段更容易产生拉张裂缝甚至台阶下沉,该结果与李建伟等[13]通过地表应力分布解释坡体地裂缝发育规律的结果一致。徐祝贺等[14]认为浅埋煤层宽深比与地表下沉系数之间为抛物线关系,地表裂缝发育具有“双周期+稳定期”的动态演化特征。赵兵朝等[15]认为影响黄土沟壑地表采动损害特征的关键因素为基采比、基载比和坡体自身稳定性等;孙学阳等[16]采用数值模拟方法分析了浅埋煤层过沟开采地表裂缝的发育位置和形态等特征,并基于多边块体结构与采动滑移理论构建了地表裂缝发育相对位置函数和判别条件。

由此可见,前人的研究成果主要集中在地裂缝形态特征与空间分布规律方面[17-20]。然而,黄土沟谷区浅埋煤层开采产生的地表非连续移动变形实际上是特殊地质条件下覆岩破坏移动的结果。因此,基于离散元数值模拟与物理相似材料模拟相结合的方法,揭示黄土沟谷区浅埋煤层开采条件下煤层覆岩与地表的破坏特征,阐明覆岩破坏块体对地表非连续移动变形的控制效应,以期为浅埋煤层过沟开采条件下沉陷控制与修复提供新的科学依据。

安山井田处于陕北神府矿区的东南部,地表大面积被黄土层覆盖,地形破碎,沟壑纵横,属典型的黄土梁峁地貌。区内干旱少雨,蒸发量大,7—9月份集中降雨易产生沟道内洪流。井田内揭露地层由老至新依次为侏罗系下统富县组(J1f)、中统延安组(J2y)、新近系(N2j)及第四系![]() 区内构造简单,南部为西南倾向的单斜构造,北部为阶梯式断陷带。井田内可采煤层6层,当前主采煤层为5-2煤层,厚度为2.2~3.0 m,平均可采厚度为2.5 m,埋深20~150 m,该煤层结构较简单,厚度稳定,煤类单一,全区分布,属稳定型煤层。煤层上覆基岩厚20~65 m,基岩之上覆盖新近系和第四系的松散层0~77 m。

区内构造简单,南部为西南倾向的单斜构造,北部为阶梯式断陷带。井田内可采煤层6层,当前主采煤层为5-2煤层,厚度为2.2~3.0 m,平均可采厚度为2.5 m,埋深20~150 m,该煤层结构较简单,厚度稳定,煤类单一,全区分布,属稳定型煤层。煤层上覆基岩厚20~65 m,基岩之上覆盖新近系和第四系的松散层0~77 m。

井田内最具代表性的125203工作面位于井田西北部。工作面走向长度约3 100 m,倾向长度约270 m。采用长壁综采工艺,全部垮落法管理顶板,回采日进尺约13 m。工作面走向与菜沟呈45°夹角穿越沟底。沿工作面走向,菜沟主沟长度约224 m,沟底最大深度25 m,两侧坡体角度约14°,沟底出露基岩。菜沟段煤层埋深20~51 m。根据钻孔揭露可知工作面顶板为粉砂岩、细砂岩和风化基岩,近地表覆盖黄土层,煤层底板为粉砂岩。受采煤影响,坡体及沟底产生大量的坍塌和地表开裂现象(图1)。

图1 研究区坍塌及地表开裂

Fig.1 Collapse and surface cracking in study area

以安山井田125203工作面菜沟段5-2煤层覆岩为地质原型,根据重力相似准则与试验条件,分别取物理模型几何相似比、密度相似比、强度相似比和时间相似比分别为100,1.6,160和10,选取河沙、石膏、大白粉与云母粉为主要材料,按照合理配比和设计进行水平分层铺设搭建物理模型,模型尺寸长×宽×高(最高处)为400 cm×20 cm×57 cm。数值模型按照1∶1的比例进行构建,模型尺寸长度×高度为400 m×57 m,考虑计算效率将颗粒直径等比放大至0.2~0.4 m。模型左右两端和底面设置为固定边界,地面为自由边界(图2)。

图2 物理模型与数值模型

Fig.2 Physical model and numerical model

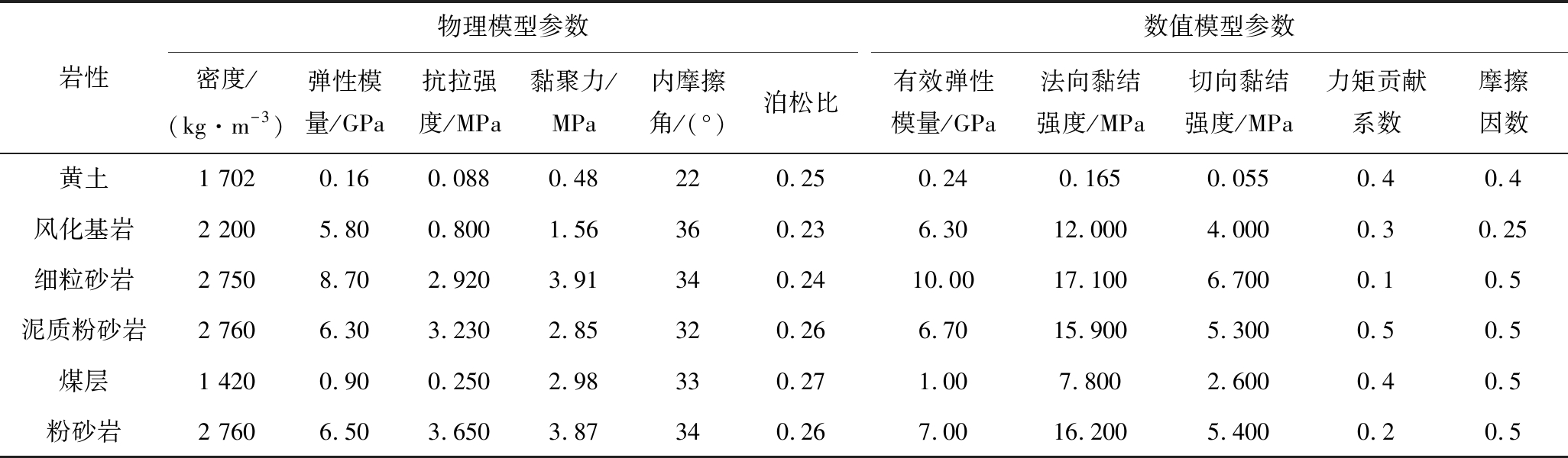

选择在岩体中应用广泛的平行黏结模型(Parallel Bonded Model)作为数值模型的本构模型[21],采用力学强度单元模型试验,对室内试验所得煤系地层物理力学参数进行标定,通过多次调试后获得数值模型力学强度参数(表1)。

表1 岩土层物理力学参数

Table 1 Physical and mechanical parameters of rock and soil layers

岩性物理模型参数密度/(kg·m-3)弹性模量/GPa抗拉强度/MPa黏聚力/MPa内摩擦角/(°)泊松比数值模型参数有效弹性模量/GPa法向黏结强度/MPa切向黏结强度/MPa力矩贡献系数摩擦因数黄土1 7020.160.0880.48220.250.240.1650.0550.40.4风化基岩2 2005.800.8001.56360.236.3012.0004.0000.30.25细粒砂岩2 7508.702.9203.91340.2410.0017.1006.7000.10.5泥质粉砂岩2 7606.303.2302.85320.266.7015.9005.3000.50.5煤层1 4200.900.2502.98330.271.007.8002.6000.40.5粉砂岩2 7606.503.6503.87340.267.0016.2005.4000.20.5

模拟开采过程中,工作面沿走向由左向右逐步推进,煤层采厚2.5 m,左右两侧各留宽20 m煤柱,每步开挖10 m,共开挖36步(均以原型数值进行描述)。物理模拟过程中,采用免棱镜全站仪和VIC-3D数字散斑应变检测仪检测分析覆岩与地表变形(图3);数值模拟过程中,运用Fish语言数据提取程序,对地裂缝间距和破碎岩块长度进行提取。根据力链的分布测量相邻应力集中点的间距。

图3 物理模拟试验示意

Fig.3 Schematic diagram of physical simulation test

随着工作面的推进,覆岩破坏和地表移动变形特征如图4所示。当工作面推进至50 m时,直接顶垮落并堆积于采空区内,距煤层底板6.6 m的基本顶内产生离层裂隙(图4a)。在数值模拟中,由于煤层开采步距较大,采空区两侧上行裂隙发育的同时,顶板下沉弯曲并在距煤层底板10.0 m处产生离层裂隙(图4a)。随着工作面的推进,顶板周期性破坏。当工作面开采至70 m时,覆岩破坏向上发展,下位离层裂隙伴随顶板破坏下沉而消失的同时,距煤层底板17.0 m处产生高位离层裂隙。在数值模拟中,覆岩已破坏贯通至地表,采空区两侧上方地表和支沟底部产生地裂缝,更加符合实际地裂缝发育特征(图4b)。当工作面推进至100 m时,高位离层裂隙消失,覆岩破坏贯通至地表,并发育5条地裂缝,平均间距20.5 m。地表最大下沉量为2.2 m,且不再发生变化,此时说明开采达到充分采动状态(图4c)。此后,随着工作面的继续推进,开采达到超充分采动,覆岩破坏横向扩展,地表裂缝不断发育。当工作面推进至360 m时,开采结束,工作面完全横穿菜沟主沟段,工作面正上方和后方32 m处发育地裂缝,累积发育地裂缝18条(物理模拟16条),与现场切穿两侧区段平巷且开裂宽度大于10 cm的主要地裂缝16条的结果基本一致。

图4 覆岩破坏及地表裂缝发育过程

Fig.4 Overburden failure and surface cracks development process

通过对模拟结果中主沟段地裂缝间距进行计算,菜沟主沟段地裂缝平均间距13.7 m,顺坡段地裂缝间距在7.0~17.0 m,平均为11.7 m;逆坡段地裂缝间距在14.0~30.0 m,平均为20.7 m;两侧坡面地裂缝间距均表现为随坡底向坡顶逐渐增大的变化特征;沟道内地裂缝间距在6.0~9.0 m,平均为8.0 m。该结果与现场观测顺坡地裂缝间隔10.0~14.0 m,逆坡地裂缝间隔14.0~16.0 m,沟底地裂缝间隔7.9~8.2 m的结果非常相近(图5)。因此,地裂缝发育整体表现为沟底密集和坡顶稀疏的特征。停采后,覆岩下沉受地形影响较大,沟底下沉量明显大于坡顶,水平移动表现为非对称变形特征,顺坡水平移动最大值大于逆坡水平移动最大值,但逆坡产生明显水平移动的范围大于顺坡(图6),该结果与文献[16]所得结果一致。分析可知,坡面下煤层开采过程中,顶板岩层的回转方向的侧向水平力限制作用顺坡强于逆坡[12],顺坡地表向沟内的运动与采动所致地表的运动方向相反,而逆坡相同[13],顺坡开采过程中覆岩压力逐渐减小,呈卸载过程,而逆坡逐渐增大,呈加载过程。因此,逆坡产生显著水平移动的范围大于顺坡,整体表现为顺坡卸载区小范围水平移动,沟底无明显水平移动及逆坡加载区大范围水平移动的三分区特征。由此可知,地表变形及地裂缝发育受采动覆岩破坏特征和地表形态共同影响[22]。在沟谷区浅埋煤层特殊地质条件下,现场地表采动损害主要表现为非连续损害的地裂缝。因此,通过地裂缝数量与间距间接验证了模拟的全过程基本符合实际。

图5 菜沟段回采后地表裂缝发育航拍[9]

Fig.5 Aerial photograph of surface cracks after mining in Caigou section[9]

图6 覆岩下沉及水平移动特征

Fig.6 Characteristics of overburden subsidence and horizontal movement

煤层开采过程中,岩层受微裂隙贯通发育影响,破断后形成岩块,岩块的分布及演化特征如图7所示(图中颜色为随机,无物理意义)。由于各岩层的厚度差异,对于岩块尺寸特性采用工作面走向方向的岩块长度进行表征。

当工作面推进至50 m时,直接顶碎胀垮落形成长度4.0~7.0 m的岩块,基本顶破坏岩块长度16.0~25.0 m(图7a);当工作面推进至70 m时,直接顶岩块长度减小至3.0~5.0 m,地表块体长17.0~45.0 m,岩块的大小随岩层的埋深增大而减小(图7b);当工作面推进至100 m时,地表块体平均长度为19.0 m,直接顶岩块平均长度为3.2 m。根据块体尺寸分布特征,以块体长度为5.0 m作为分界点将覆岩划分为块体双分层结构,其中,下分层岩块长度小于5.0 m,平均为4.0 m,上分层岩块平均长度大于5.0 m;上、下分层结构的界面基本处于距煤层底板11.0 m附近,即直接顶上部相邻细砂岩层的顶面(图7c)。随着工作面推进,岩块结构的垂向分布特征不再变化,岩块结构的主要变化特征为横向相似扩展的特征。当工作面推进至360 m时,开采结束,块体双层结构基本稳定(图7d)。主沟段地表块体平均长度约14.7 m,分布特征表现为:坡底及坡脚处的地表块体长度明显小于坡顶,主沟顺坡段地表块体长度分布于5.5~20.0 m,平均为12.6 m;逆坡段地表块体长度分布于15.0~30.0 m,平均为23.0 m;沟底地表块体长度分布于4.0~9.0 m,平均为8.0 m。因此,覆岩块体平均长度整体表现为随埋深减少而增大的变化特征和显著的双分层结构特征。同时,受坡向和坡高的影响,不同沟谷位置处的地表块体平均长度表现为:逆坡大于顺坡大于沟底,且随坡底至坡顶逐渐增大。

图7 覆岩块体结构的演化特征

Fig.7 Evolution of overburden collapse fragments

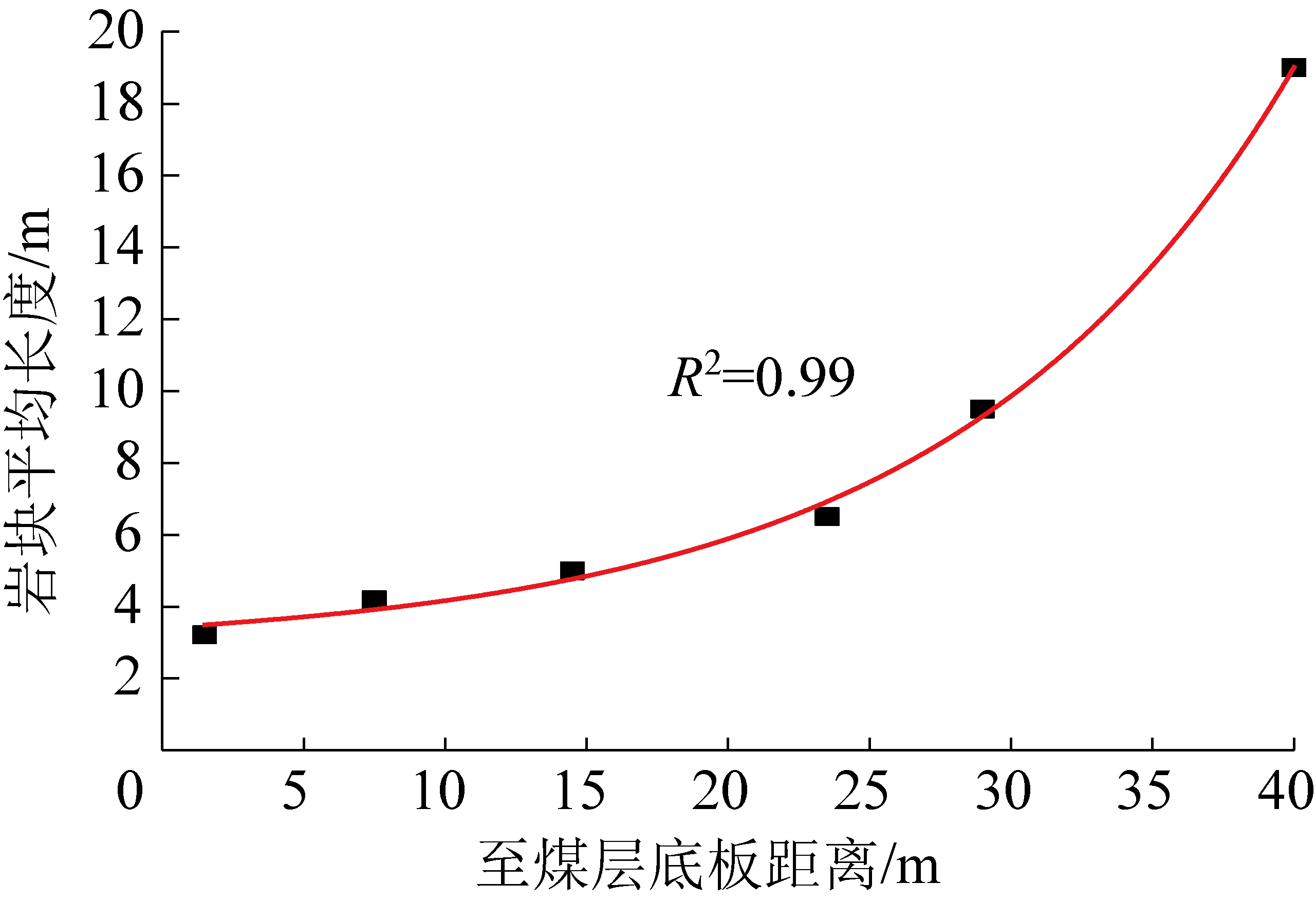

采用Fish语言程序提取覆岩块体长度,定量分析覆岩块体平均长度的垂向变化特征(图8)。由此可知,覆岩块体平均长度分布于3.0~20.0 m,且随岩层距煤层底板距离的增大而呈幂指数增长特征。曲线特征公式如下:

图8 岩块平均长度与至煤层底板距离的关系

Fig.8 Relationship between average length of rock block and distance from coal seam bottom

L=2.84+0.57el/11.98

(1)

式中:L为岩块平均长度,m;l为至煤层底板距离,m。

分析可知,在相同地质条件与采动条件下,覆岩距煤层越近,其扰动受损越严重[23-24]。受扰动较大的直接顶随煤层的开采直接碎胀垮落,并堆积于采空区内。由于直接顶薄,造成垮落充填程度低,离层空间大,使得其上相邻基本顶的岩层碎胀垮落于直接顶之上,之后在周期性失稳的上部岩层的运动荷载作用下,下分层岩块进一步破碎[25]、压实并发生变化,岩块长度减小[26]。压实作用下的下分层岩块对其上部岩层产生支撑作用,使得上部岩体破坏后回转下沉可触及下分层岩块,导致上分层岩体损伤程度减弱,且上分层岩体受开采扰动较小。所以,上分层岩块长度变大[25]。结合各岩层性质分析,直接顶粉砂岩强度较低,随煤层的开采直接垮落至采空区内,进而使得其上相邻的、强度较大的低位细砂岩失去支撑,并逐渐破断垮落于直接顶岩块之上。由于细砂岩破坏后的碎胀作用增强了充填程度,使得上层离层空间减小,导致上部相邻的厚层粉砂岩破坏回转下沉空间较小,直接触及细砂岩顶面,形成具有一定支撑作用的岩块组合结构,进而控制覆岩及地表的变形破坏,使得上部破坏岩块长度增大[27-28]。因此,黄土沟谷区浅埋煤层采动作用下,覆岩形成岩块长度“上大下小”的双分层块体分布结构。同时,由于坡顶至坡底煤层埋深减小,逆坡高于顺坡,因此,坡顶块体长度大于坡底,逆坡块体平均长度大于顺坡。

力链是颗粒间相互作用及作用力传递的桥梁[29],通常采用颗粒间相互连接的短线表示,线的粗细正比于颗粒间接触力的大小,大量的力链相互交接形成网络结构[30-31],其分布特征可以反映覆岩应力的分布特征,一般认为,力链密集区域为应力集中分布区[32]。因此,可通过采空区覆岩力链的演化特征分析应力集中的分布特征,揭示覆岩块体的分层结构的形成机理。

覆岩力链动态演化过程如图9所示。当工作面推进至50 m时,采空区两侧煤壁处产生应力集中区,采空区上方受覆岩层状结构差异性的影响产生水平层状应力集中区。工作面侧煤壁内的应力集中区与工作面同步前进;当工作面推进至70 m时,采空区上方水平层状应力集中区逐渐由下向上破坏,垮落堆积于采空区内的岩块相互挤压产生竖向应力集中区,符合应力拱假说[14];当工作面推进至100 m时,采空区内下层垮落岩块产生多个应力集中点,上层岩体应力相对分散,由此根据覆岩应力集中点的平均间距可将覆岩应力划分为上下应力分层结构,应力分层结构的界面处于距煤层底板11.0 m附近,与岩块双分层结构的界面位置基本一致,其中,下分层应力集中点平均间距约10.0 m,上分层应力集中点平均间距约15.0 m(图9c)。随着工作面继续推进,双分层应力结构横向扩展,垂向分布基本稳定(图9d)。由此分析可知,煤层开采过程中,顶板逐渐破坏,碎胀垮落于采空区内下分层的破碎岩块相互挤压和咬合,形成应力集中点增多的下分层力链结构,进而影响并支撑上覆岩层[33],导致上层块体长度增大,力链分散,形成显著的双分层结构。因此,采动作用下,下分层块体结构的形成导致了下分层力链结构的产生,进而影响了上分层岩块和力链结构的分布以及地表裂缝的发育。

图9 覆岩力链演化过程

Fig.9 Evolution process of overburden stress chain

采动地裂缝是地表岩土体非均匀下沉或水平移动的结果。然而,下层力链结构的变化影响着覆岩及地表的损伤。因此,可以通过下分层应力集中点的演化特征分析块体的分布特征及对地裂缝发育规律的影响。停采后,采空区两端应力集中点距离煤壁约37 m,中部下分层形成28个应力集中点,平均间距10.6 m,约为下分层岩块平均长度的2.65倍;上分层19个应力集中点,平均间距14.8。结合地裂缝发育特征可知,地表作为上分层结构的顶界,地裂缝平均间距与上分层应力集中点平均间距基本一致,且地裂缝发育位置基本处于上分层应力集中点上方。主沟顺坡地裂缝平均间距约为下分层应力集中点平均间距的1.10倍,为下分层平均块体长度的2.93倍;逆坡地裂缝平均间距约为下分层应力集中点平均间距的1.95倍,为下分层平均块体长度的5.18倍;沟底地裂缝平均间距约为下分层应力集中点平均间距的0.75倍,为下分层平均块体长度的2.0倍;主沟段地裂缝平均间距约为下分层应力集中点平均间距的1.29倍,为下分层平均块体长度的3.43倍。因此,下分层块体及力链结构对上分层块体分布产生影响,进而导致沟谷不同位置地裂缝的发育产生差异。

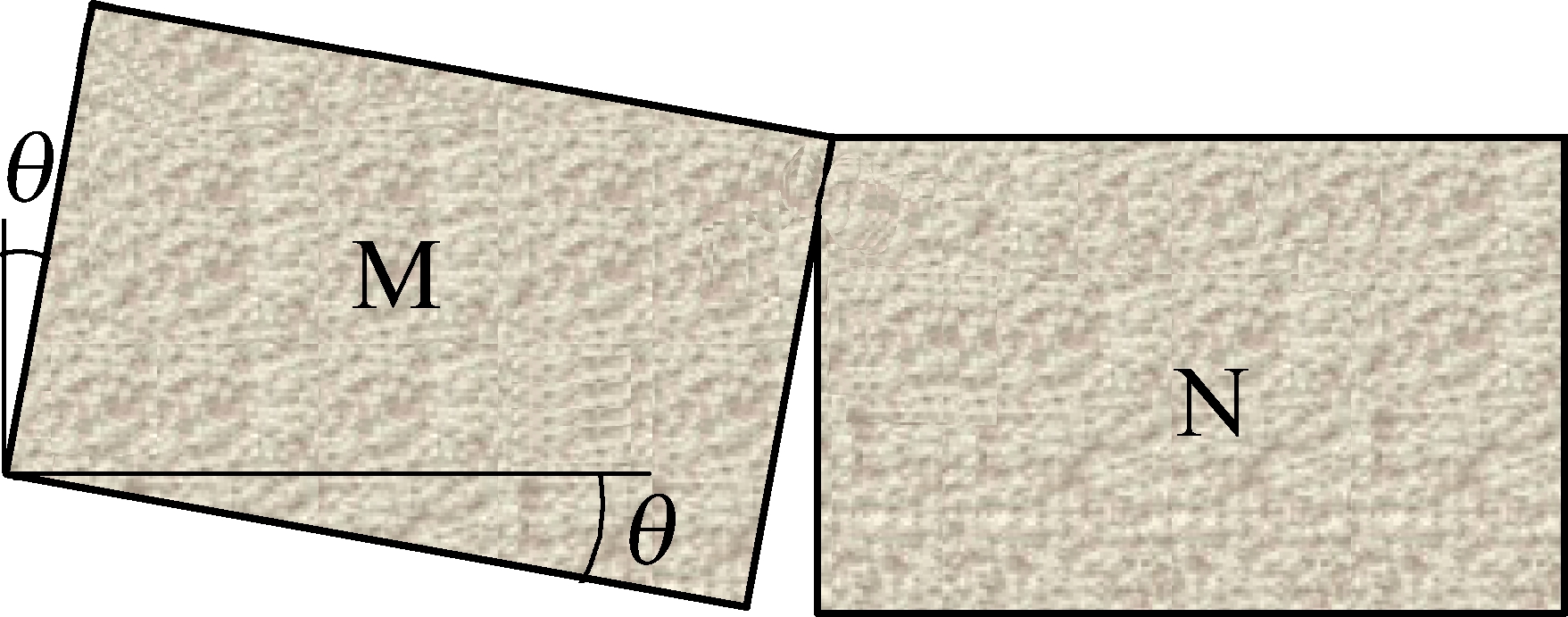

根据覆岩块体的双分层结构特征,在覆岩破坏后,上分层结构的底部存在着一层相互咬合且块体长度较大的岩块组合结构,其下沉特征比较符合“砌体梁”结构位移模型[34](图10)。因此,可以通过式(2)计算并判断块体M的失稳模式,分析覆岩块体结构特征。

图10 砌体梁受力模型

Fig.10 Stress structure model of “stepped rock beam”

(2)

其中:i为岩块的长厚比;θ为块体的回转角。一般情况下,浅埋煤层中θ取值1°~12°。计算并绘制岩块长厚比i与回转角θ的关系曲线(图11)。

图11 岩块回转角与长厚比的关系

Fig.11 Relationship between rock mass slewing angle and aspect retio

由图11可知,块体M不发生滑落失稳的条件一般为岩块长厚比i>0.5。根据前文数值模拟所得覆岩上分层底部岩块平均长度为4.5,岩块厚度为6.4,计算长厚比为0.7,大于块体临界滑落失稳值0.5,因此,M岩块失稳运动形式表现为回转下沉。由此可判断125203工作面菜沟段覆岩上分层底部岩体破坏过程中,岩块发生回转下沉,且与文献[35]所得斜坡坡度小于57°时产生回转失稳的结论一致。同时,该层岩块可形成一定的具有支撑作用的岩块组合结构,与下分层块体结构共同影响上分层力链结构,进而导致覆岩形成双分层块体及力链结构。因此,采用“砌体梁”位移模型可以很好地描述上分层底部岩块的下沉移动过程和特征,进而反映覆岩和地表的损伤效应。

1)采动地裂缝数量及间距等发育特征的模拟结果与现场观测结果具有较好的一致性,验证了PFC数值方法可以有效模拟黄土沟谷区浅埋煤层开采覆岩及地表破坏特征。

2)采动导致覆岩破坏形成双分层块体结构,分层界面基本处于距煤层底板11.0 m。受地形影响,地表块体平均长度由坡底至坡顶逐渐增大。覆岩块体平均长度L随岩层距煤层底板距离l的增大呈幂指数增长特征,特征公式为L=2.84+0.57el/11.98。

3)覆岩力链分布具有与岩块分布相同的双分层结构。顶板碎胀垮落形成的下分层岩块和力链结构,影响着上分层岩块和力链的分布,以及地表裂缝的发育。主沟段地裂缝平均间距基本等于上分层应力集中点平均间距,约为下分层应力集中点平均间距的1.29倍,为下分层岩块平均长度的3.43倍。

4)“砌体梁”位移模型可以很好地描述上分层结构底部岩块的下沉移动过程和特征,进而反映覆岩块体的双分层结构特征和地表的损害效应。

[1] 王双明,黄庆享,范立民,等.生态脆弱区煤炭开发与生态水位保护[M].北京:科学出版社,2010.

WANG Shuangming,HUANG Qingxiang,FAN Limin,et al.Coal mining and ecological water level protection in ecologically fragile areas[M].Beijing:Science Press,2010.

[2] 王双明,申艳军,孙 强,等.西部生态脆弱区煤炭减损开采地质保障科学问题及技术展望[J].采矿与岩层控制工程学报,2020,2(4):043531.

WANG Shuangming,SHEN Yanjun,SUN Qiang,et al.Research status and future trends of geological assurance technology for coal green development in Western China[J].Journal of Mining &Strata Control Engineering,2019,4(2):1-6.

[3] 王双明,杜 麟,宋世杰.黄河流域陕北煤矿区采动地裂缝对土壤可蚀性的影响[J].煤炭学报,2021,46(9):3027-3038.

WANG Shuangming,DU Lin,SONG Shijie.Influence of mining ground fissures on soil erodibility in Northern Shaanxi coal mining area of Yellow River Basin[J].Journal of China Coal Society,2021,46(9):3027-3038.

[4] 宋世杰,张玉玲,王双明,等.陕北煤矿区采动地裂缝对土壤微生物和酶活性的影响[J].煤炭学报,2021,46(5):1630-1640.

SONG Shijie,ZHANG Yuling,WANG Shuangming,et al. Influence of mining ground fissures on soil microorganism and enzyme activities in Northern Shaanxi coal mining area[J].Journal of China Coal Society,2021,46(5):1630-1640.

[5] 宋世杰,杜 麟,王双明,等.陕北采煤沉陷区不同沉陷年限黄土坡面土壤可蚀性的变化规律[J].煤炭科学技术,2022,50(2):289-299.

SONG Shijie,DU Lin,WANG Shuangming,et al.Variation of soil erodibility on loess slope under various subsidence years in coal mining subsidence area located Northern Shaanxi[J].Coal Science and Technology,2022,50(2):289-299.

[6] 胡海峰,廉旭刚,蔡音飞,等.山西黄土丘陵采煤沉陷区生态环境破坏与修复研究[J].煤炭科学技术,2020,48(4):70-79.

HU Haifeng,LIAN Xugang,CAI Yinfei,et al.Study on ecological environment damage and restoration for coal mining-subsided area in loess hilly area of Shanxi Province[J].Coal Science and Technology,2020,48(4):70-79.

[7] 胡振琪,多玲花,王晓彤.采煤沉陷地夹层式充填复垦原理与方法[J].煤炭学报,2018,43(1):198-206.

HU Zhenqi,DUO Linghua,WANG Xiaotong. Principle and method of reclaiming subsidence land with inter-layers of filling materals[J].Journal of China Coal Society,2018,43(1):198-206.

[8] 侯恩科,陈 育,车晓阳,等.浅埋煤层过沟开采覆岩破坏特征及裂隙演化规律研究[J].煤炭科学技术,2021,49(10):185-192.

HOU Enke,CHEN Yu,CHE Xiaoyang,et al.Study on overburden failure characteristics and fracture evolution law of shallow buried coal seam through trench mining[J].Coal Science and Technology,2021,49(10):185-192.

[9] 侯恩科,冯 栋,谢晓深,等.浅埋煤层沟道采动裂缝发育特征及治理方法[J].煤炭学报,2021,46(4):1297-1308.

HOU Enke,FENG Dong,XIE Xiaoshen,et al.Development characteristics and treatment methods of mining surface cracks in shallow-buried coal seam gully[J].Journal of China Coal Society,2021,46(4):1297-1308.

[10] 车晓阳,侯恩科,孙学阳,等.沟谷区浅埋煤层覆岩破坏特征及地面裂缝发育规律[J].西安科技大学学报,2021,41(1):104-111,186.

CHE Xiaoyang,HOU Enke,SUN Xueyang,et al.Research on overburden breaking characteristics and ground crack formation mechanism of shallow coal seam under the gully[J].Journal of Xi’an University of Science and Technology,2021,41(1):104-111,186.

[11] 刘 辉,邓喀中,雷少刚,等.采动地裂缝动态发育规律及治理标准探讨[J].采矿与安全工程学报,2017,34(5):884-890.

LIU Hui,DENG Kazhong,LEI Shaogang,et al.Dynamic developing law and governance standard of ground fissures caused by underground mining[J].Journal of Mining &Safety Engineering,2017,34(5):884-890.

[12] 许家林,朱卫兵,王晓振,等.沟谷地形对浅埋煤层开采矿压显现的影响机理[J].煤炭学报,2012,37(2):179-185.

XU Jialin,ZHU Weibing,WANG Xiaozhen,et al.Influencing mechanism of gully terrain on ground pressure behaviors in shallow seam longwall mining[J].Journal of China Coal Society,2012,37(2):179-185.

[13] 李建伟,刘长友,赵 杰,等.沟谷区域浅埋煤层采动矿压发生机理及控制研究[J].煤炭科学技术,2018,46(9):104-110.

LI Jianwei,LIU Changyou,ZHAO Jie,et al.Study on occurrence mechanism and control technology of mining-induced strata pressure in shallow depth coal seams of valley region[J].Coal Science and Technology,2018,46(9):104-110.

[14] 徐祝贺,李全生,李晓斌,等.浅埋高强度开采覆岩结构演化及地表损伤研究[J].煤炭学报,2020,45(8):2728-2739.

XU Zhuhe,LI Quansheng,LI Xiaobin,et al. Structural evolution of overburden and surface damage caused by high-intensity mining with shallow depth[J].Journal of China Coal Society,2020,45(8):2728-2739.

[15] 赵兵朝,同 超,王文彬,等. 黄土沟壑区煤层开采损害特征研究[J].矿业安全与环保,2015,42(5):108-111.

ZHAO Bingchao,TONG Chao,WANG Wenbin,et al.Research on characteristics of mning-induced damage in loess hilly area[J].Mining Safety &Environmental Protection,2015,42(5):108-111.

[16] 孙学阳,张慧萱,卢明皎,等.浅埋煤层过双沟地形开采地表裂缝发育规律[J].煤田地质与勘探,2021,49(6):212-220.

SUN Xueyang,ZHANG Huixuan,LU Mingjiao,et al.The development law of surface cracks in shallow coal seam mining through double gullies terrain[J].Coal Geology &Exploration,2021,49(6):212-220.

[17] 范立民,张晓团,向茂西,等.浅埋煤层高强度开采区地裂缝发育特征:以陕西榆神府矿区为例[J].煤炭学报,2015,40(6):1442-1447.

FAN Limin,ZHANG Xiaotuan,XIANG Maoxi,et al.Characteristics of ground fissure development in high intensity mining area of shallow seam in Yushenfu coal field[J].Journal of China Coal Society,2015,40(6):1442-1447.

[18] 黄庆享,杜君武,侯恩科,等.浅埋煤层群覆岩与地表裂隙发育规律和形成机理研究[J].采矿与安全工程学报,2019,36(1):7-15.

HUANG Qingxiang,DU Junwu,HOU Enke,et al.Research on overburden and ground surface cracks distribution and formation mechanism in shallow coal seams group mining[J].Journal of Mining &Safety Engineering,2019,36(1):7-15.

[19] 张 健,毕银丽,彭苏萍.采动地裂缝三维形态探测方法研究及精度评价[J].煤炭科学技术,2020,48(9):236-242.

ZHANG Jian,Bi Yinli,PENG Suping.Study on measuring methods for three-dimensional morphology of coal mining subsidence ground fissures and accuracy evaluation[J].Coal Science and Technology,2020,48(9):236-242.

[20] 侯恩科,从 通,谢晓深,等.基于颗粒流的浅埋双煤层斜交开采地表裂缝发育特征[J].采矿与岩层控制工程学报,2020,2(1):013521.

HOU Enke,CONG Tong,XIE Xiaoshen,et al.Ground surface fracture development characteristics of shallow double coal seam staggered mining based on particle flow[J].Journal of Mining and Strata Control Engineering,2020,2(1):013521.

[21] WANG Chenglong,ZHANG Changsuo,ZHAO Xiaodong,et al.Dynamic structural evolution of overlying strata during shallow coal seam longwall mining[J].International Journal of Rock Mechanics and Mining Sciences,2018,103,20-32.

[22] 刘栋林,许家林,朱卫兵,等.工作面推进方向对坡体采动裂缝影响的数值模拟[J].煤矿安全,2012,43(5):150-153.

LIU Donglin,XU Jialin,ZHU Weibing,et al.Numerical simulation on the influence of working face advancing direction on fracture caused by slope mining[J].Safety in Coal Mines,2012,43(5):150-153.

[23] BAI Qingsheng,TU Shihao,ZHANG Cun,et al.Discrete element

modeling of progressive failure in a wide coal roadway from water-rich roofs[J].International Journal of Coal Geology,2016,167:215-229.

[24] GAO Fuqiang,STEAD Doug,KANG Hongpu,et al.Discrete element modelling of deformation and damage of a roadway driven along an unstable goaf:A case study[J].International Journal of Coal Geology,2014,127:100-110.

[25] WANG G,WU M,WANG R,et al.Height of the mining-induced fractured zone above a coal face[J].Engineering Geology,2017,216:140-152.

[26] ZHAO Jianjun,WAN Xun,SHI Yanbing,et al.Deformation behavior of mining beneath flat and sloping terrains in mountainous areas[J].Geofluids,2021(8):1-16.

[27] JUYang,WANG Yongliang,SU Chuanshang,et al.Numerical analysis of the dynamic evolution of mining-induced stresses and fractures in multilayered rock strata using continuum-based discrete element methods[J].International Journal of Rock Mechanics and Mining Sciences,2019,113:191-210.

[28] 许永祥,王国法,李明忠,等.基于黏结颗粒模型的特厚坚硬煤层综放开采数值模拟研究[J].煤炭学报,2019,44(11):3317-3328.

XU Yongxiang,WANG Guofa,LI Mingzhong,et al.Numerical simulation of longwall top-coal caving with extra-thick and hard coal seam based on bonded particle model[J].Journal of China Coal Society,2019,44(11):3317-3328.

[29] 黄 远,刘 曦,沈永炬.薄基岩下采动覆岩破坏变形规律[J].煤矿安全,2012,43(8):201-203.

HUANG Yuan,LIU Xi,SHEN Yongju.Failure and deformation laws of mining overlying rock under thin bedrock[J].Safety in Coal Mines,2012,43(8):201-203.

[30] 谢广祥,范 浩,王 磊.浅埋煤层采场围岩力链演化规律及工程应用[J].煤炭学报,2019,44(10):2945-2952.

XIE Guangxiang,FAN Hao,WANG Lei.Evolution law and engineering application of surrounding rock force chain in shallow coal seam working face[J].Journal of China Coal Society,2019,44(10):2945-2952.

[31] 孙其诚,王光谦.静态堆积颗粒中的力链分布[J].物理学报,2008,57(8):4667-4674.

SUN Qicheng,WANG Guangqian.Force distribution in static granu lar matter in two dimensions [J].Acta Physica Sinica,2008,57(8):4667-4674.

[32] 杨 柳,李 飞,王金安,等.综放开采顶煤与覆岩力链结构及演化特征[J].煤炭学报,2018,43(8):2144-2154.

YANG Liu,LI Fei,WANG Jin’an,et al.Structures and evolution characteristics of force chains in top coal and overlying strata under fully mechanized caving mining[J].Journal of China Coal Society,2018,43(8):2144-2154.

[33] 来兴平,许慧聪,康延雷.综放面覆岩运动“时-空-强”演化规律分析[J].西安科技大学学报,2018,38(6):871-877.

LAI Xingping,XU Huicong,KANG Yanlei.Analysis on “spatio-tempo-intension” evolution rules of overburden strata movement in fully mechanized top-coal caving face[J].Journal of Xi’an University of Science and Technology,2018,38(6):871-877.

[34] 黄庆享,钱鸣高,石平五.浅埋煤层采场老顶周期来压的结构分析[J].煤炭学报,1999,24(6):581-585.

HUANG Qingxiang,QIAN Minggao,SHI Pingwu.Structural analysis of main roof stability during periodic weighting in longwall face[J].Journal of China Coal Society,1999,24(6):581-585.

[35] 赵 杰,刘长友,李建伟.沟谷区域浅埋煤层工作面覆岩破断及矿压显现特征[J].煤炭科学技术,2017,45(1):34-40.

ZHAO Jie,LIU Changyou,LI Jianwei.Overburden failure and strata pressure behavior characteristics under condition of shallow coal seam in gully terrain[J].Coal Science and Technology,2017,45(1):34-40.