移动扫码阅读

采矿科学与工程

移动扫码阅读

煤系地层在形成过程中由于受沉积环境和地质构造运动的影响,岩性在竖直方向上交替改变,层理、裂隙、软弱夹层等结构面发育,具有典型的层状特征[1-2]。在此类岩层中掘进巷道,由于层状顶板结构多变,各分层顶板自身承载能力差,抵抗变形能力小,对工程扰动敏感性强,容易产生离层失稳,引发冒顶事故,对煤矿安全生产影响大[3-5]。锚杆和锚索是保障煤矿巷道围岩稳定的主要支护材料,锚索与锚杆相比可施加较大的预紧力,且可锚固到深部稳定围岩。随着开采深度增加,巷道围岩赋存环境恶化,锚索的使用量大幅增加,甚至一些巷道采用全锚索支护,使巷道围岩的稳定性显著提高[6-8]。但是随着锚索服役环境的变化,大变形巷道逐渐增多,由此引发的顶板锚索破断问题日益严重。顶板锚索破断必然造成巷道顶板支护强度大幅降低,这也是引发巷道顶板变形失稳的关键因素。我国学者针对不同因素影响下锚杆的轴向荷载传递机理与横向剪切变形特征进行了大量的研究工作[9-15],而针对煤矿锚索的研究略显不足,且大多集中在其轴向锚固效应[16-18]。锚索与锚杆在材料属性方面具有本质差异,在锚杆与围岩相互作用关系方面的研究成果并不能直接应用于锚索。煤矿巷道顶板在挠曲下沉过程中不仅存在竖向的位移,还有层间的横向剪切错动;但目前一般将锚索视为拉伸构件,不能反映其真实受力特征,且顶板锚索支护设计主要依靠经验,尤其是有关锚索的位置布设、预紧力大小以及长度等关键参数的确定,缺乏科学理论的支撑。因此,重点研究煤矿巷道顶板锚索的真实受力特征,探究长短锚索对顶板的支护效应,揭示长短锚索与不同区域顶板的相互作用关系,阐明其分区锚固机理;最后,提出以长短锚索为主导的多层次支护技术,降低顶板锚索有害受力,避免锚索破断,保证其服役安全,实现巷道围岩的稳定,以期为类似条件下顶板锚索的支护设计提供理论支撑与技术指导。

赵庄矿是原晋煤集团的主力生产矿井,目前主采3号煤。煤层厚度为4.5 m左右,平均倾角为5°;煤层顶板以泥岩和砂质泥岩为主,局部含有软弱夹层,层理裂隙发育、分层薄且层间黏结力差,顶板结构复杂,为一类比较典型的层状复合顶板[2]。该矿井开拓巷道为布置在煤层中的大断面矩形巷道,掘进宽度为5.5~5.9 m,高度为4.5 m,一般沿煤层全高掘进。由于煤层松软,顶板结构复杂,巷道支护问题一直是制约矿井安全高效生产的关键因素。矿井自建设以来开拓巷道的支护方式主要经历了2个阶段。第1阶段为普通的锚网索联合支护,即以锚杆支护为主,锚索补强;此阶段巷道冒顶事故率高,沿巷道轴向冒顶范围大,且冒高大多集中在5 m以上,安全问题极其突出。第2阶段主要是高预应力全锚索支护,即巷道全断面采用1×19结构、直径为21.8 mm的强力锚索支护,顶板锚索长度为7.4 m,间排距为1 000 mm×1 000 mm,煤帮锚索长度为5.4 m,间排距为950 mm×1 000 mm;此阶段巷道顶板稳定性显著提高,安全问题得到很大改善。但是随着开采深度和巷道服务时间的增加,局部区域围岩变形严重,单一层次的顶板锚索破断率高,引发的巷道围岩稳定控制问题严峻。

通过对巷道大变形区域挑顶过程中揭露锚索的统计情况可知:锚索平均破断率达34%,局部可达60%;索体断口位置主要集中在顶板2.0 m范围内的自由段;在巷道顶板每排6根锚索中靠近中部的2根锚索破断时其钢丝多有明显的颈缩现象,以杯锥状拉伸断口为主,而靠近巷道肩角的4根锚索破断时斜切断口较多,且破断位置多位于层理面处;还发现靠近顶板肩角锚索破断时,而中部显著挠曲位置的锚索未破断。以上说明锚索在顶板中并不是单纯的只承受拉伸荷载,还有横向剪切荷载。部分破断的锚索在顶板岩层中的赋存状态,如图1所示。

图1 破断的锚索在层状顶板内赋存状态[8]

Fig.1 Occurrence state of broken cable bolts in layered roof[8]

采用FLAC3D数值软件研究顶板不同区域内锚索的真实受力特征。建立的数值模型尺寸为40 m×1 m×25 m,模拟的巷道宽度为5.5 m,高度为4.5 m,埋深为600 m,施加的侧压系数为1.2。在巷道顶板2.5 m范围内通过设置interface单元模拟层理,结合现场顶板条件,分层厚度设置为0.2、0.3、0.4 m。由于数值软件中的cable单元只能模拟锚索的轴向受力,不能反映其真实受力状态。因此,采用fish语言,改进数值软件中的pile单元模拟锚索,使其可以同时反映锚索的轴向拉伸荷载和横向剪切荷载[2,14]。

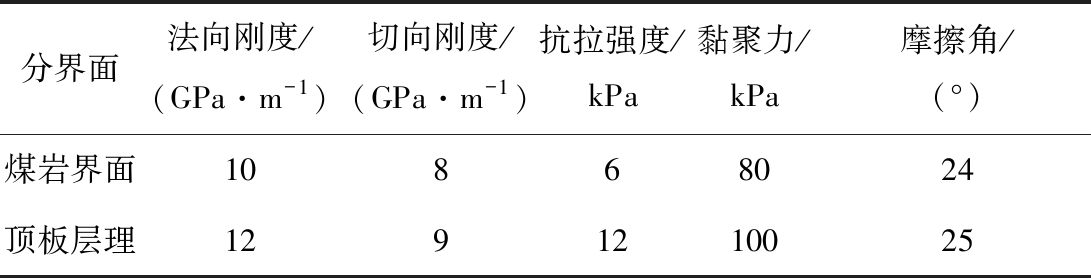

在巷道顶板中布置一排锚索共6根,间距为1.0 m,锚索的长度为7.4 m,每根锚索设置74个结构单元,锚固长度为1.5 m。由于巷道顶板锚索布置具有对称性,处于对称位置的锚索受力差别不大,取其中靠近巷道一侧的3根锚索进行受力分析,从巷道肩角开始分别标为1号、2号和3号锚索。建立的数值模型,如图2所示;所采用的岩层、结构面与锚索的参数,分别见表1、表2和表3。

图2 巷道数值模型

Fig.2 Numerical model of roadway

表1 岩层力学参数

Table 1 Mechanical parameters of rock strata

岩性密度/(kg·m-3)体积模量/GPa剪切模量/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa砂岩2 75012.749.355.1539.02.51砂质泥岩2 5504.002.102.5229.01.30泥岩2 5003.601.892.3528.01.25煤1 4001.270.431.7021.00.50

表2 数值模型中interface单元参数

Table 2 Interface element parameters in numerical model

分界面法向刚度/(GPa·m-1)切向刚度/(GPa·m-1)抗拉强度/kPa黏聚力/kPa摩擦角/(°)煤岩界面10868024顶板层理1291210025

表3 数值模型中锚索参数

Table 3 Cable bolt parameters in numerical model

弹性模量/GPa横截面积/m2屈服力/kN黏结力/(kN·m-1)黏结刚度/(kN·m-2)2003.73×10-44864403.2×103

在建立的数值模型中,分别研究无支护和锚索预紧力为50、100、150、200、250 kN时,巷道顶板的变形特征与锚索受力的差异性。

2.2.1 巷道顶板变形

获得无支护和锚索不同预紧力下顶板的竖向下沉变形结果,如图3所示。由结果可知,顶板的整体变形以挠曲下沉为主,顶板的竖向位移越靠近中部下沉量越大,越靠近两帮下沉量越小;在无支护下顶板出现较为显著的离层现象和挠曲变形,最大下沉量为628 mm;安设不同预紧力的锚索后,顶板下沉变形得到有效控制,离层现象消除;随着锚索预紧力的提高,顶板变形量逐渐减小,对围岩的控制效果逐渐增大。

图3 不同锚索预紧力下巷道顶板竖向变形

Fig.3 Vertical deformation of roadway roof under different pretension of cable bolt

2.2.2 锚索轴向拉力

获得不同条件下锚索的轴向受力结果,如图4所示。由结果可知,锚索的轴向拉力在自由段保持不变,在锚固段随着长度的增加逐渐减小。在同一预紧力下,布置在顶板不同位置的锚索轴向受力具有差异性,越靠近顶板中部其受到的拉力越大。锚索预紧力提高后,使不同位置锚索的轴向拉力的差值逐渐减小,尤其对靠近肩角两根锚索的影响更为显著,轴向拉力峰值差异度由原来的52%减小为5%,受力趋于均匀,如图4f所示。结合巷道顶板变形特征可知,不同位置锚索轴向拉力的差异性,主要是由于不同位置顶板挠曲变形的不同导致。顶板的竖向位移越靠近中部下沉量越大,导致其轴向拉力增大;靠近巷道两帮时顶板竖向位移逐渐减小,使锚索受到的轴向拉力逐渐降低。锚索预紧力提高后,顶板下沉得到控制,不同位置处下沉量差异性降低,使不同位置锚索的轴向拉力的差值缩小,受力趋于均匀。

2.2.3 锚索横向剪力

获得不同条件下锚索的横向受力结果,如图5所示。顶板2.5 m范围内锚索受到的横向剪力较为显著,剪力峰值集中在顶板深度0.5~2.0 m,顶板深度大于2.5 m后,锚索基本不受横向剪力的影响。在同一预紧力下,顶板锚索越靠近巷帮其剪力越大,而越靠近中部其剪力越小,顶板锚索的横向剪力分布特征与轴向拉力正好相反。提高锚索预紧力后,不同位置锚索的剪力峰值的差异性逐渐缩小,巷道肩角两根锚索受预紧力的影响更大,剪力峰值差异度由原来的10%减小为4%,受力趋于均匀,如图5f所示。结合巷道变形特征可知,顶板下沉过程中不仅有竖向的挠曲变形,还有横向的层间剪切错动,中部区域虽然挠曲变形最大,但其层间剪切错动不显著;而越靠近巷帮其层间错动越剧烈,导致锚索的剪力增大。锚索预紧力提高后,顶板整体位移量减小,靠近巷帮顶板的剪切错动亦较为缓和,使锚索的横向剪切受力趋于均匀。

综合以上分析可知,煤矿巷道顶板锚索在下位顶板岩层内受力相对复杂,不仅受到轴向拉伸的影响,还受到横向层间剪切错动的作用,即锚索同时受到轴向拉伸荷载与横向剪切荷载,这也是现场顶板锚索破断位置多发生在顶板2.0 m范围内的主要根源。顶板锚索越靠近中部其拉伸荷载越大,而越靠近帮部其剪切荷载越显著;提高锚索的预紧力可有效控制顶板变形,有利于顶板稳定,减少锚索有害受力,降低锚索破断率,进而提高整个支护系统的稳定性和可靠性。

顶板锚索的长度也是影响其支护效果的关键因素之一。为了对比分析不同长度锚索对顶板的支护效果,采用FLAC3D数值软件研究不同长度锚索在顶板中产生的支护应力场。建立的模型尺寸为25.5 m×1 m×20 m,巷道宽度为5.5 m,高为4.5 m。在巷道顶板中布置一排锚索共3根,锚索的间距为1.5 m,锚固长度为1.0 m,施加预紧力为250 kN,模拟锚索的长度分别为3、4、5、6、7、8 m,共6种。获得不同长度锚索的支护应力场,如图6所示。

图6 不同长度锚索支护应力场

Fig.6 Supporting stress field of cable bolts with different length

为了进一步说明不同长度锚索对其锚固范围内围岩的支护效果,在不同长度锚索自由段中部布置一条与顶板平行的测线,提取每点的压应力,获得其应力分布曲线,如图7所示。

图7 不同长度锚索自由段中部压应力分布

Fig.7 Compressive stress distribution in middle of free section of cable bolt with different length

由以上结果可知,锚索的锚固段会在围岩中产生一定的拉应力,为了保障其锚固效果,应将其锚固在相对坚硬的岩层内。锚索在围岩中产生的压应力叠加主要分布在其自由段,且在托板位置会产生相对较大的压应力。随着锚索长度的增加,在顶板中产生的有效压应力范围在高度和宽度上均有所增加,说明锚索对围岩的主动支护范围越来越大。当锚索长度不小于4 m时,随着锚索长度的增加,对其自由段中部围岩的压应力叠加程度逐渐降低,说明锚索长度增加后对其锚固范围内围岩的支护刚度有降低趋势;而锚索长度为3 m时,虽然单根锚索能够产生较大的压应力,但其长度有限,群体支护时预应力在横向范围内压应力叠加效应不显著,在其自由段中部围岩的压应力呈波浪型分布。

综合以上分析可知,在预紧力一定时,锚索的长度增加可使围岩的主动支护范围扩大,但对其中部围岩的主动支护效果降低,此时短锚索的支护效应优于长锚索;同时由于锚索长度过短,不利于群体支护效应的发挥。因此,在煤矿巷道顶板锚索支护设计时其长度不宜过短,但也不宜过长。

3.2.1 分区锚固机理

基于以上分析可知,煤矿巷道层状顶板挠曲变形过程中,同时存在竖向的下沉位移和横向的层间剪切错动。根据不同区域顶板变形的差异性,在巷道顶板横向可将顶板分为3区,即1个中心区,2个肩角区,如图8所示,(C为压应力;T为拉应力;箭头方向为示意层间的相对剪切错动)。位于中心区的顶板竖向下沉较为剧烈,亦是极易发生离层的位置,布置在该区域的锚索更容易由于延伸率不足与顶板大变形不相适应而发生拉伸破断失效。而位于肩角区的顶板层间剪切则更为显著,布置在该区域的锚索在承受拉伸荷载的同时,亦承受较大的剪切荷载,更容易发生剪切破断失效。因此,布置在顶板不同区域的锚索,具有典型的分区锚固机理。结合长短锚索的支护特点,对于肩角区顶板则应优先采用高预紧力强力短锚索,发挥短锚索高刚度的支护效应,对层理等非连续结构面施加有效的压应力,增强层间的剪切阻抗,使分层顶板形成连续且较厚的梁,增强顶板岩梁抵抗变形能力,主控顶板的层间剪切错动。对于中心区顶板应采用高预紧力强力长锚索,将短锚索与下位岩层形成的锚固体锚固在深部稳定岩层内,充分调动稳定岩层的承载能力,具有减跨效应;同时锚索长度的增加,适应大变形的能力增强,主控顶板的挠曲离层。因此,为了实现对复杂困难条件下煤矿巷道顶板的稳定控制,可采用长、短锚索结合的方式,进行分区域锚固。

图8 层状顶板岩梁“横三区”挠曲变形示意

Fig.8 Schematic diagram of flexure deformation of rock beam with layered roof in “Transverse three areas”

3.2.2 多层次支护技术

煤矿巷道开挖后根据顶板破坏程度的不同,在竖向可把顶板岩层分为非稳定层、亚稳定层和稳定层。其中非稳定层位于顶板浅部,受开挖卸荷扰动显著,离层严重,当支护不及时或者支护强度低时极易失稳,具有较大的冒顶隐患。亚稳定层位于顶板中部,次生裂隙发育但未完全贯通,围岩具有一定承载能力,但易向非稳定层转化。稳定层位于顶板深部,一般处于弹性状态,以完整的结构形式存在,属于较为稳定的岩层。通过对巷道大量的顶板钻孔窥视可知,顶板深度0~2.5 m为非稳定层,2.5~4.8 m 为亚稳定层,大于4.8 m以后为稳定层,但稳定层内局部可见软弱夹层。针对巷道复合顶板呈现薄分层、弱黏结和软夹层的特点,基于顶板锚索分区锚固机理,提出以长短锚索为主导,结合强力长锚杆的多层次支护技术,实现连续性的预应力承载结构。顶板多层次支护技术围岩控制原理如下:

第1层次:长锚杆,长2.8~3.2 m的锚杆,长度大于非稳定层边界,通过较高的预紧力在浅部顶板形成较高的法向应力,使分层顶板形成具有较高剪切阻力和较坚硬的组合梁,主控下位具有较大冒顶风险的非稳定层。

第2层次:短锚索,采用长约5.4 m的短锚索,主控亚稳定层。将短锚索均匀布置在顶板肩角区域,通过高预紧力,发挥短锚索的优点,使预应力有效叠加,增强顶板层间剪切阻力,同时进一步加强对下位非稳定层的控制。

第3层次:长锚索,长约7.4 m的长锚索布置在顶板中心区,深入到稳定岩层以内,通过较高的预紧力将长锚杆和短锚索形成的承载结构与深部稳定岩层相互挤压,形成连续的预应力承载结构,充分调动深部稳定岩层承载,同时消除锚固范围内软弱夹层的不利影响。

多层次支护在围岩中产生的支护应力场,如图9所示。通过连续的预应力承载结构,增强肩角区顶板层间剪切阻抗,减少中心区顶板挠曲离层,进而保证顶板岩梁的连续性,抑制巷道顶角破坏,形成有效、可靠的支护系统。需要特别注意的是:由于煤帮作为顶板岩梁的载体,其大范围破坏必然造成顶板支护结构体系的损伤,顶板有效跨度增大,加剧顶板有害变形。因此,必须保证煤帮的支护强度,为顶板提供持续有效的支撑,在支护方案选择时,应坚持“顶帮协同”控制的原则。

图9 多层次支护在顶板中形成的预应力承载结构

Fig.9 Supporting stress field of multi-level supporting in roof

试验巷道为五盘区的主要运输大巷,埋深约为440 m,沿煤层全高掘进,巷道的高度为4.50 m,宽度为5.50 m。为了降低锚索破断率,有效控制极易离层的复合顶板,基于顶板锚索分区域锚固机理和长短锚索的支护效应,采用多层次支护技术进行顶板控制,同时保证煤帮的支护强度。具体支护参数如下:

4.1.1 顶板支护

顶板采用长短锚索、长锚杆和金属网联合支护,形成3个支护层次。金属网为ø6.5 mm的钢筋焊接而成,网孔规格为100 mm×100 mm。长锚杆为高强度左旋无纵筋螺纹钢锚杆,直径为22 mm,长度为3.2 m。间排距为1 000 mm×1 200 mm,锚固长度为1 675 mm,施加预紧转矩不小于400 N·m。长短锚索均为1×19股,直径为21.8 mm的强力钢绞线,短锚索的长度为5.4 m,长锚索为7.4 m,其中短锚索每排4根,间排距为1 500 mm×2 400 mm;长锚索每排3根,间排距为1 500 mm×2 400 mm;长短锚索的锚固长度均为1 970 mm,施加预紧力不小于250 kN。

4.1.2 煤帮支护

煤帮采用短锚索、锚杆和金属网联合支护,金属网为ø6.5 mm的钢筋焊接而成,网孔规格为100 mm×100 mm。煤帮的顶底角为高强度左旋无纵筋螺纹钢锚杆,其余部位为强力短锚索。其中锚杆的直径为22 mm,长度为2.8 m,排距为1 200 mm,顶角锚杆距顶板300 mm,底角锚杆距底板400 mm,顶底角锚杆与水平方向有10°的偏角,锚固长度为1 675 mm,预紧力矩不小于400 N·m。锚索为1×19股,直径为21.8 mm的强力钢绞线,长度为5.4 m,间排距为950 mm×1 200 mm,锚固长度为1 970 mm,预紧力不小于150 kN。

以上施工工序完成后,及时对顶帮喷射厚度为150 mm的C20混凝土层密闭围岩。巷道支护方案示意图,如图10所示,(S为索的简称,1×19S为1根锚索是由19股钢丝组成)。

图10 支护方案示意

Fig.10 Schematic diagram of supporting measures

巷道掘进支护完成后,布置3个测站进行为期90 d的矿压监测,主要包括巷道表面位移和锚杆锚索受力。通过对相应数据处理,可得巷道表面位移曲线和锚杆锚索受力曲线,如图11和图12所示。其中每个测站内锚杆和锚索的受力情况类似,以其中一个测站的监测结果进行说明。

图11 巷道围岩位移随时间变化曲线

Fig.11 Displacement curves of roadway surrounding rock with time

图12 锚杆和锚索受力随时间变化曲线

Fig.12 Axial load curves of rock bolts and cable bolts with time

从巷道表面位移监测结果可知,3个测站内顶板最大下沉量为72 mm、两帮最大移近量为145 mm。总体来说,巷道表面位移较小,两帮移近量不大,整体稳定性较好。从锚杆锚索受力变化趋势来看,锚杆锚索受力同步上升,说明锚杆锚索起到了协同承载作用;锚杆和锚索在服务期间受力增加平缓,且变化不大,这说明锚杆锚索有效控制了围岩的非连续大变形,尤其是锚固区内围岩的初期离层、剪切滑动、以及内部裂隙张开与贯通等得到控制,围岩整体变形小,有利于发挥围岩自身的承载能力,避免锚杆锚索有害受力急剧增加。巷道掘进完成16个月后,进行井下调研发现,顶板稳定程度较高,未见异常变形,整体稳定性好;同时对顶板锚索进行张拉抽检,未发现锚索破断现象。综合以上分析可知,基于顶板锚索分区锚固机理,采用以长短锚索为主导的多层次支护技术,可有效解决锚索破断问题,实现对煤矿巷道层状复合顶板的稳定控制。

1)煤矿巷道顶板下沉过程中,锚索同时承受轴向拉伸荷载和横向剪切荷载,且具有区域性受力的差异性,顶板锚索越靠近中部其拉伸荷载越大,而越靠近帮部其剪切荷载越显著;提高锚索的预紧力可有效控制顶板变形,减少锚索有害受力。

2)锚索的长度增加可使围岩的主动支护范围扩大,而短锚索对其中部围岩的支护刚度优于长锚索。短锚索应优先布置在顶板的肩角区,主控层间剪切错动;长锚索应优先布置在顶板中心区主控挠曲离层,实现对煤矿巷道顶板的分区锚固。

3)提出以长短锚索为主导,结合强力长锚杆的多层次顶板支护技术,实现预应力承载结构的有效叠加,保证顶板岩梁的连续性,抑制巷道顶角破坏;现场应用效果好,解决了顶板锚索破断难题,实现了对层状复合顶板的稳定控制。

[1] 康红普.我国煤矿巷道围岩控制技术发展70年及展望[J].岩石力学与工程学报,2021,40(1):1-30.

KANG Hongpu.Seventy years development and prospects of strata control technology for coal mine roadways in China[J].Chinese Journal of Rock Mechanics and Engineering,2021,40(1):1-30.

[2] 李永亮.赵庄矿大断面煤巷层状顶板变形失稳机理及控制技术[D].北京:中国矿业大学(北京),2017.

LI Yongliang.Deformation instability mechanism and supporting technology of large-section coal roadway with layered roof in Zhaozhuang Coal Mine[D].Beijing:China University of Mining &Technology (Beijing),2017.

[3] 张俊文,袁瑞甫,李玉琳.厚泥岩复合顶板煤巷围岩控制技术研究[J].岩石力学与工程学报,2017,36(1):152-158.

ZHANG Junwen,YUAN Ruifu,LI Yulin.Research on surrounding rock control of coal roadway with thick mudstone compound roof[J].Chinese Journal of Rock Mechanisms and Engineering,2017,36(1):152-158.

[4] LI Yongliang,YANG Renshu,FANG Shizheng,et al.Failure analysis and control measures of deep roadway with composite roof:a case study[J].International Journal of Coal Science &Technology,2022(9):1-18.

[5] 余伟健,王卫军,张 农,等.深井煤巷厚层复合顶板整体变形机制及控制[J].中国矿业大学学报,2012,41(5):725-732.

YU Weijian,WANG Weijun,ZHANG Nong,et al.Study of global deformation and control of a thick,layered compound roof in a deep well[J].Journal of China University of Mining &Technology,2012,41(5):725-732.

[6] 杨仁树,薛华俊,郭东明,等.复杂岩层大断面硐室群围岩破坏机理及控制[J].煤炭学报,2015,40(10):2234-2242.

YANG Renshu,XUE Huajun,GUO Dongming,et al.Failure mechanism of surrounding rock of large section chambers in complex rock formations and its control[J].Journal of China Coal Society,2015,40(10):2234-2242.

[7] 康红普,林 健,吴拥政.全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J].煤炭学报,2009,34(9):1153-1159.

KANG Hongpu,LIN Jian,WU Yongzheng,et al.High pretensioned stress and intensive cable bolting technology set in full section and application in entry affected by dynamic pressure[J].Journal of China Coal Society,2009,34(9):1153-1159.

[8] 杨仁树,李永亮,王茂盛,等.预应力锚索剪切力学特性试验研究[J].中国矿业大学学报,2018,47(6):1166-1174.

YANG Renshu,LI Yongliang,WANG Maosheng,et al.Experimental study of shear mechanical properties of prestressed cable bolts[J].Journal of China University of Mining &Technology,2018,47(6):1166-1174.

[9] 康红普.煤矿巷道支护与加固材料的发展及展望[J].煤炭科学技术,2021,49(4):1-11.

KANG Hongpu.Development and prospects of support and reinforcement materials for coal mine roadways[J].Coal Science and Technology,2021,49(4):1-11.

[10] 张锋,李永恩,郭志强,等.采动巷道软弱顶板塑性破坏演化规律与支护方案[J].煤炭科学技术,2021,49(7):24-30.

ZHANG Feng,LI Yongen,GUO Zhiqiang,et al.Evolution law and control method of plastic zone in weak roof of mining roadway[J].Coal Science and Technology,2021,49(7):24-30.

[11] 王襄禹,张卫东,王广辉,等.张拉预紧式锚杆支护系统高能强化锚固机理研究[J].煤炭科学技术,2021,49(2):38-44.

WANG Xiangyu,ZHANG Weidong,WANG Guanghui,et al.Study on high-energy strengthening mechanism of tension pre-tightening bolt support system[J].Coal Science and Technology,2021,49(2):38-44.

[12] 李怀珍,李学华.基于界面滑移脱黏的锚杆合理锚固长度研究[J].岩土力学,2017,38(11):3106-3112,3172.

LI Huaizhen,LI Xuehua.Determination of rational anchorage length of bolt based on slip-debonding failure mode of interface[J].Rock and Soil Mechanics,2017,38(11):3106-3112,3172.

[13] 吴拥政.锚杆杆体的受力状态及支护作用研究[D].北京:煤炭科学研究总院,2009.

WU Yongzheng.Study on stress states and supporting effects of bolt body[D].Beijing:China Coal Research Institute,2009.

[14] 王晓卿,康红普,赵 科,等.黏结刚度对预应力锚杆支护效用的数值分析[J].煤炭学报,2016,41(12):2999-3007.

WANG Xiaoqing,KANG Hongpu,ZHAO Ke,et al.Numerical analysis of bonding stiffness for support effectiveness of pre-stressed bolts[J].Journal of China Coal Society,2016,41(12):2999-3007.

[15] 刘爱卿,鞠文君,许海涛,等.锚杆预紧力对节理岩体抗剪性能影响的试验研究[J].煤炭学报,2013,38(3):391-396.

LIU Aiqing,JU Wenjun,XU Haitao,et al.Experimental study on the effect of bolt prestress on shear behavior of jointed rock mass[J].Journal of China Coal Society,2013,38(3):391-396.

[16] 张自政,柏建彪,王卫军,等.沿空留巷充填区域锚索锚固区内外顶板离层力学分析与工程应用[J].采矿与安全工程学报,2018,35(5):893-901.

ZHANG Zizheng,BAI Jianbiao,WANG Weijun,et al.Mechanical analysis of roof separation within and outside anchorage zone above backfill area of gob-side entry retaining and its engineering application[J].Journal of Mining &Safety Engineering,2018,35(5):893-901.

[17] 李桂臣,孙 辉,张 农,等.基于锚索剪应力分布规律的新型高强锚索束应用研究[J].煤炭学报,2015,40(5):1008-1014.

LI Guichen,SUN Hui,ZHANG Nong,et al.Application research on new high-strength anchor cable bundle based on the shear stress distribution of anchor cable[J].Journal of China Coal Society,2015,40(5):1008-1014.

[18] CHEN J,HAGAN PC,SAYDAM S .Parametric study on the axial performance of a fully grouted cable bolt with a new pull-out test[J].International Journal of Mining Science and Technology,2016,26(1):53-58.