移动扫码阅读

移动扫码阅读

煤矿瓦斯灾害作为矿井五大灾害之一,一直制约着矿井的安全生产。新中国成立以来,我国煤矿共发生百人以上事故24起、死亡3 782人。其中,瓦斯(煤尘)事故22起、死亡3 548人,分别占全国煤矿事故起数和死亡人数的91.7%、93.8%。事实上,瓦斯可防可控可治。防止煤矿瓦斯事故的核心是把共生于煤层中的瓦斯抽出来并加以控制,只要做到先抽气后采煤,就不会发生瓦斯爆炸事故,煤炭安全生产就有了保障。这样的思维逻辑促成“瓦斯是可以抽出和控制的,事故是可以预防和避免的”“煤与瓦斯共采[1-4]”“先抽后采煤气共采”,“治理与利用并重[5-6]”等先进理念应运而生。

腐蚀压裂是在传统水力压裂的基础上用酸性溶液替代普通水压裂液的技术应用,能有效补充普通水力压裂的不足。酸性腐蚀技术最先出现在19世纪中期,当时第一次应用于油气井,将预先制好的酸液注入到地层中,将堵塞物溶解掉,从而提高地层孔隙和裂隙的渗透性,最终达到增产的效果。在天然煤层中含有少量的碳酸盐和硅酸盐类矿物,特别是煤层裂隙中往往充斥有部分矿物,酸化处理就是利用含有盐酸和氢氟酸的复合溶液,使其溶解煤层中的碳酸盐和硅酸盐类的矿物,从而增大孔隙、裂隙,达到提高煤层渗透性的效果[7-10]。首次工业性煤层酸化腐蚀实验是莫斯科矿业学院为卡拉甘达矿区的抽采煤层瓦斯作业中的应用,该应用通过水力压裂钻孔往作业煤层中注入商用盐酸,结果处理后煤层瓦斯抽采效果明显改善[11-12]。这种结合物理和化学2方面的处理技术,可以有效地在煤中产生丰富的裂隙网络。

鉴于目前国内外关于表面活性剂协同各种酸液煤体的研究报道还很少,为此,拟采用表面活性剂协同酸液的腐蚀煤体技术改进一种高效的煤层压裂技术。在结合传统水力压裂技术的基础上,采用腐蚀性压裂液增强压裂液在煤体中的破坏效果,揭示腐蚀煤体力学变化特性,并将基于压裂液腐蚀的煤体增透技术在煤矿现场进行工业化应用,考察达到煤层增透及瓦斯抽采效果。

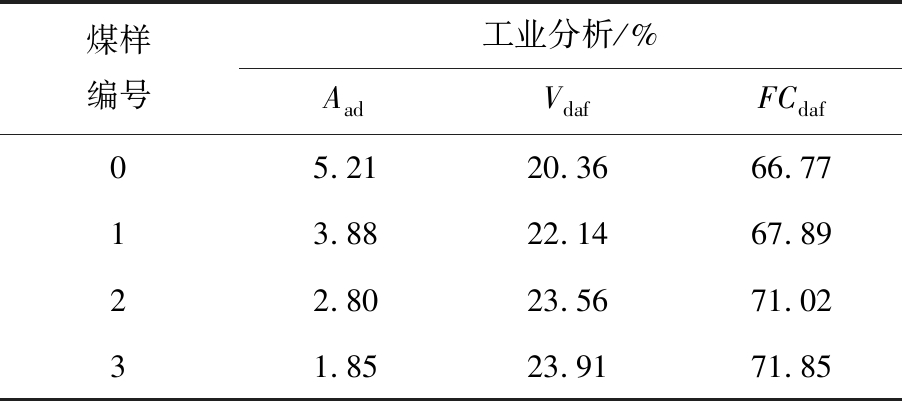

煤样选用陕煤黄陵二号煤矿原样,属低灰、低硫、中挥发分,高发热量的富油一号肥气煤和二号弱黏结煤。为了避免煤样的差异导致额外因素,所有煤样都在同一块煤中选取且圆柱的轴向线平行于割理面方向。为了便于单轴压缩、核磁共振以及扫描电镜试验的使用,因此标准圆柱试样严格依据GB 474—2008《煤样制备方法》进行,制取直径50 mm,高度100 mm的标准试样,煤样采集、试件加工与试验遵照《煤和岩石物理力学性质测定方法》GB/T 23561—2009的规定执行,并参照国际岩石力学学会实验室和现场标准化委员会编制的《岩石力学试验建议方法》,煤样工业分析结果见表1。

表1 黄陵二号煤样工业分析

Table 1 Proximate analysis of Huangling No.2 coal sample

煤样编号工业分析/%AadVdafFCdaf05.2120.3666.7713.8822.1467.8922.8023.5671.0231.8523.9171.85

由工业分析结果可以看出,无论是单组分盐酸HCl溶液、复合组分HCl/HF(盐酸/氢氧酸)溶液或是添加SDS的复合溶液进行处理后,都会使其灰分降低,但是 可以看出,经过含有 SDS 的复合溶液处理的煤样中灰分较其他几组大幅度降低,说明SDS促进了复合酸液对灰分的处理,灰分的显著降低主要是SDS促进了酸性溶液对煤中无机矿物的腐蚀效果。挥发分、固定碳含量较其他几组增加明显,同时增加了C元素的相对含量。随着酸液组分的增多,煤中矿物成分含量逐渐降低,尤其是经过SDS协同酸化处理的3号煤样,其中灰分含量仅有1.85。

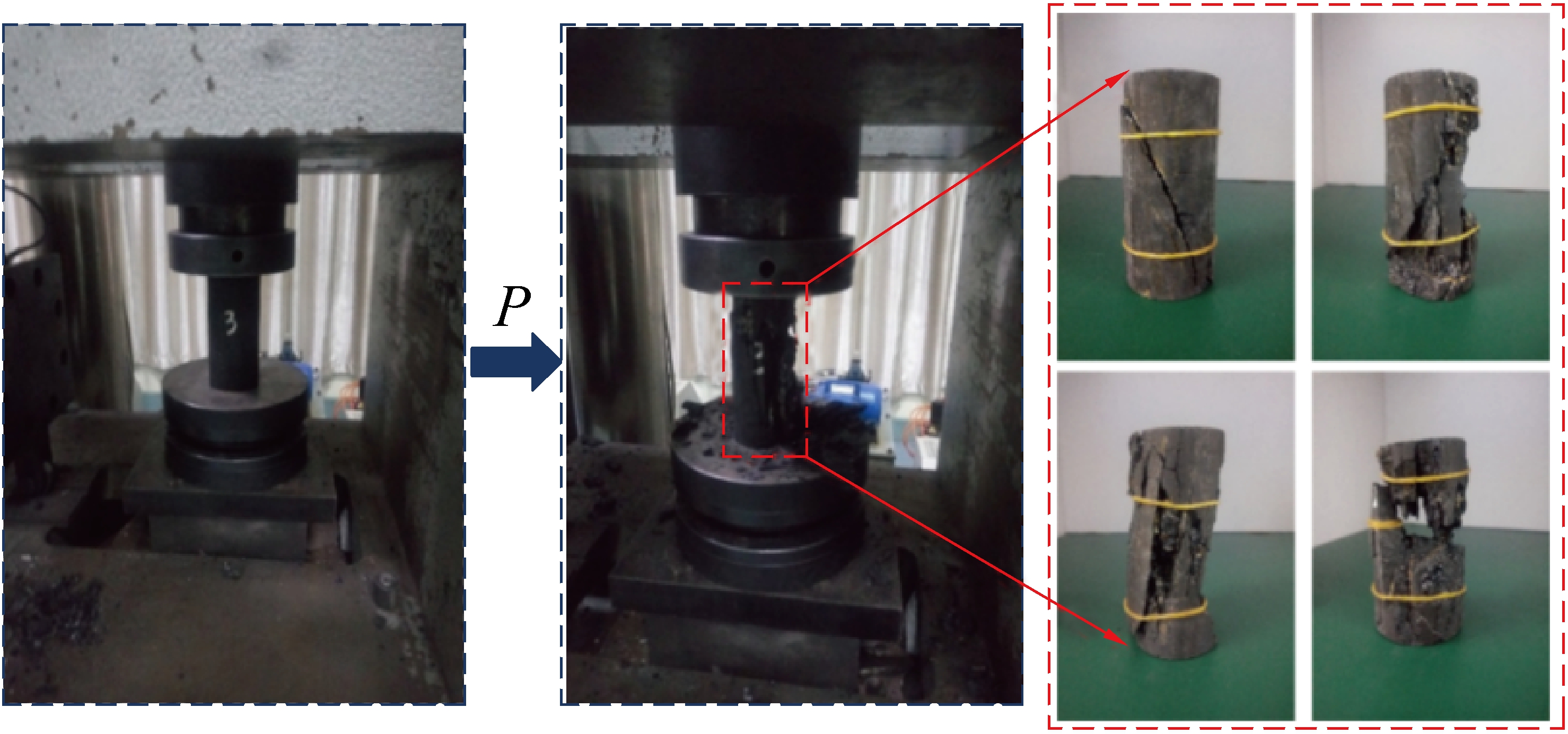

试验所取煤样均取自于现场不规则煤块,通过实验室加工制成规程所要求的标准试块。先将现场所取煤样放在钻孔取样机上钻取出直径为50 mm的圆柱体,再根据试验要求用切割机切成100 mm长的圆柱块,最后用磨平机将试块端面磨平,研磨时要求试件两端面不平行度不得大于0.01 cm,上、下端直径的偏差不得大于0.02 cm,直至达到规程所要求的标准为止。试验煤样制备所用设备及加工过程如图1所示。

图1 试验标准煤样制备

Fig.1 Preparation of experimental standard coal samples

在酸化压裂液体系内,盐酸和氢氟酸是公认对煤体内无机矿物杂质具有良好效果的压裂液,盐酸能与煤样中的碳酸盐矿物发生反应,而氢氟酸对铝硅酸盐矿物的去除效果很好,而黄陵二号煤矿经工业分析可知其内部碳酸盐和硅酸盐矿物含量较高,因此将盐酸和氢氟酸混合可以有效去除煤样孔隙内的矿物杂质,便于后续单轴压缩试验更直观的腐蚀效果。此外,为了增加腐蚀效果,加快酸化压裂液进入煤体内孔隙裂隙的速度,提高酸化压裂液在工程实践中增加煤层渗透率的效率,选择了阴离子表面活性剂作为辅助试剂。综合以上原因,选择盐酸、氢氟酸(HF)和十二烷基磺酸钠作为处理液。

在煤层中加入盐酸和氢氟酸的复合溶液,通过酸化腐蚀破坏煤的孔隙结构,提高煤层的渗透性。为了提高腐蚀损伤效果,加入阴离子表面活性剂——十二烷基磺酸钠协同腐蚀,实验室现有浓盐酸,氢氟酸,阴离子表面活性剂——十二烷基磺酸钠,蒸馏水。分别制备3组溶液:单一溶液A(5%HCI)、腐蚀溶液B(5%HCI/5%HF)、腐蚀溶液C(5%HCI/5%HF/SDS),由于氢氟酸具有极强腐蚀性且能腐蚀含硅物质,故将制备好的酸性溶液采用特氟龙惰性塑料瓶储存。在这里使用5%HCl+5%HF的配置主要有3点原因:① 处于经济性和安全性的考虑,过高浓度的酸液在实际生产中会有排驱困难的问题,污染环境且会增加腐蚀压裂的成本。② 并非越高浓度的酸液腐蚀效果越好,煤样中含有大量铝硅酸盐矿物,其中的铝元素与酸液不是简单的一次反应,后续还有二次、三次反应,浓度过高在后续反应中容易形成AlF3等沉淀堵塞孔。③ 当HF超过5%时,其会与石英等反应快的矿物过度溶解,破坏煤体碳骨架影响后续单轴压缩的测算。

挑选了内部裂隙形态类似且孔隙度相近的标准试验煤样,分别置于含有蒸馏水、单一溶液A、腐蚀溶液B和腐蚀溶液C的4个特氟龙塑料瓶中,编号0、1、2、3号,如图2所示。反应8 h后,用干燥吸水纸将煤样表面酸液吸干。

图2 压裂液酸浸试验

Fig.2 Acid leaching experiment of fracturing fluid

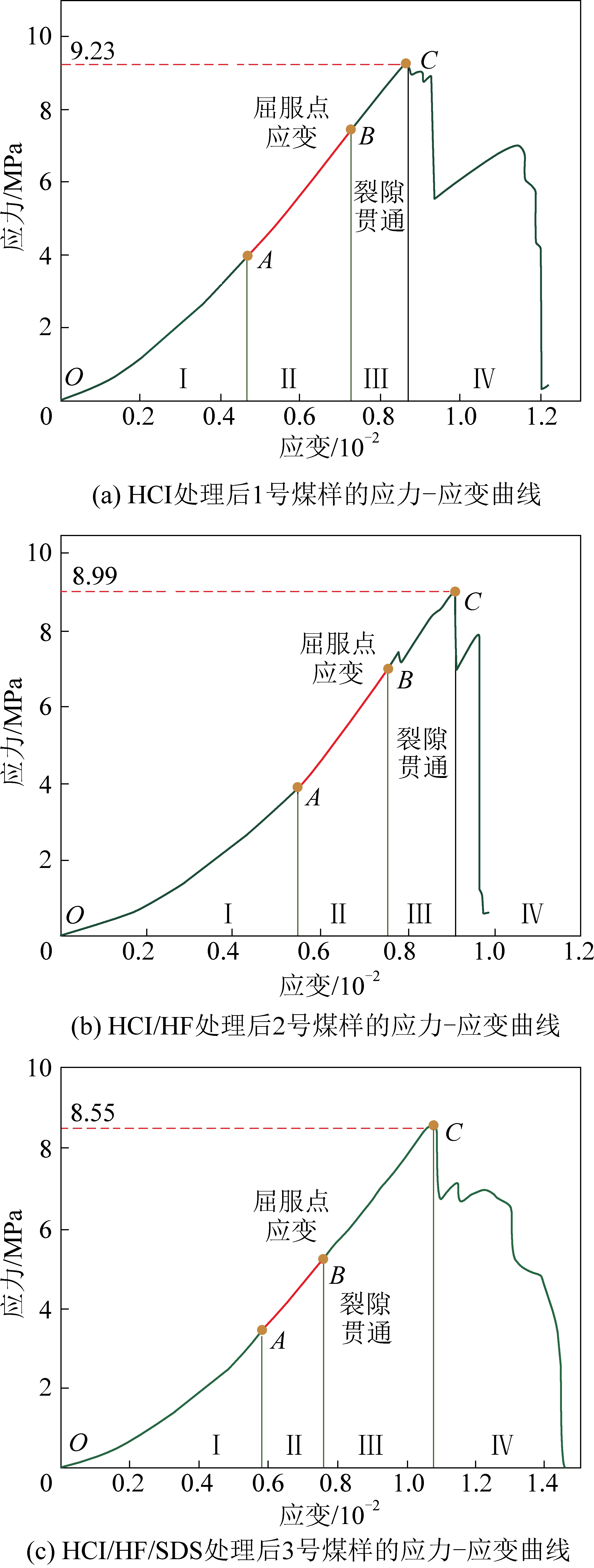

为研究不同处理条件下,尤其是腐蚀酸液C对煤体力学结构特性的影响,进行了单轴压缩力学试验。试验仪器采用的单轴力学试验仪器为型号为RLJW-2000的微机控制岩石三轴、剪切蠕变试验装置,最大轴向压力2 000 kN,最大围压50 MPa,仪器测力精度±1%,变形测量精度±0.5%,连续工作时间大于1 000 h。仪器控制精度高、反应速度快、可靠性好,能够对煤体应力试验进行精确控制。该设备可对材料试样进行单轴压缩试验,并记录可测试试样在单轴压缩过程中的应力应变变化。将相关样品试验过程中,调整试样与垫块的位置,在垫块与试样接触表面之间涂抹凡士林,以减少端面效应。加载采用位移控制,加载速率为0.25 mm/min。煤样所受的力载荷和应变数据自动记录并计算,得出应力、应变数据。图3为力学试验设备压裂过程及破坏后煤样形态,图中P为压力。

图3 力学试验设备及破坏试样

Fig.3 Mechanical experimental equipment and failure samples

由于煤岩体中含有不同的层理、节理及大小不一的孔洞和裂隙,使得煤岩的比表面积远大于相同条件下的岩块,因此毛细管作用突出,在毛细管效应影响下,腐蚀压裂液会逐渐侵入煤岩内部的孔裂隙中,使得煤岩分子间的范德华力等分子间作用力削弱。同时,在成煤阶段一部分无机矿物和黏土成分会填充在煤岩孔裂隙中,黏土成分遇水溶液会产生胀大现象,而无机盐矿物则会与腐蚀压裂液发生化学反应,如图4中腐蚀处理后煤样内部矿物形态图4b 可以看到,煤中方解石、白云石等矿物在腐蚀反应后生成的白色沉淀产物如CaCl2等,还看到含有三价铁离子水溶液留下的黄褐色痕迹,同时大部分产物会随水溶液排出,这样都会造成煤岩孔裂隙结构损伤,使得煤强度降低。

图4 单轴压缩力学试验

Fig.4 Uniaxial compression mechanics experiment

图4a为经典原煤样试件的单轴压缩应力-应变曲线和破坏煤样的形态。通常情况下煤岩的应力应变曲线主要分为4个阶段,同岩石细观力学试验一样,根据试验煤样单轴压缩下的应力应变曲线变化规律,煤样破坏过程同样分为4个阶段[13-14]:

1)裂隙闭合阶段(Ⅰ):对应应力-应变曲线中的OA段,载荷由0逐步加载,该过程中,煤样内部的微裂隙受载荷的作用逐渐被压密,该段曲线呈现向上凹的形态,表明孔、裂隙的闭合现象逐渐减弱。

2)弹性变形阶段:AB段(Ⅱ),该段曲线符合胡克定律,煤样试件内裂隙继续压实,且不断产生微破裂以及在粒内或粒间产生滑移,该段变形时煤样的结构性质并没有发生明显变化。

3)裂隙稳定扩展阶段(Ⅲ):在应力达到一定程度,进入到裂隙稳定扩展BC段,裂隙开始产生,煤样结构力学性质发生明显改变,煤样外观及内部微观结构发生破坏,该段试样变形是不可逆的。当煤样承受不了所加的负载时,煤样试件完全破坏,所达到煤样破坏的峰值应力称为单轴抗压强度;

4)裂纹加速扩展阶段(Ⅳ):第Ⅳ阶段是峰后破坏阶段,随着位移的增加轴向应力迅速降低,最终残余应力稳定在峰值强度的27.71%,说明破坏后煤样依然具有一定承受负载能力。

整个煤样试件的破坏并不是瞬间的,而是一个渐进破坏的过程。在BC阶段,煤样内部裂隙扩张,这是由于煤样内部无规则分布的微裂纹应力集中造成的。实际上最终破坏并不是出现在峰值处,而是在超过峰值后的曲线上。

经过不同处理条件后的煤样,其力学性质会发生改变。图5为经过3种不同组分的腐蚀压裂液浸泡后煤样的单轴压缩应力-应变曲线,与未处理的原煤样相比,腐蚀处理后煤样在破坏过程中弹性阶段开始时所受最大应力的百分比变小,这与内部侵蚀出的孔裂隙有一定的关系,由于孔隙中杂质矿物的脱除,使得在压实阶段所承受的应力减小,导致进入弹性阶段所需的应力也相应降低。除此,最大的区别在于达到峰值应力后的煤样破坏阶段,在经过腐蚀处理后煤样应力-应变曲线的第Ⅳ阶段均出现了明显的应力突降以及应力增加的现象,导致这种现象的原因与煤样内部新产生的破坏有关,腐蚀压裂液深入煤岩内部的孔洞和裂隙中,与其中的黏土矿物和无机盐矿物等杂质矿物反应,造成煤岩孔洞和裂隙的破坏[15-18],导致煤样内部出现了不贯通裂隙,在煤样压缩达到峰值破坏后,继续施加载荷的力作用于闭合煤样内部新出现的不贯通裂隙,在不贯通裂隙完全闭合时,会使煤样产生二次承压的能力,从而出现应力再次增大的现象。其中图5a、图5b也出现应力骤降和增加的现象,这一现象受到人为因素和试验变量的双重影响。利用酸化试样在进行单轴压缩试验时,试样在达到应力峰值后并没有像原煤样一样整体破坏,而是出现细微裂隙进行泄压,泄压的同时压头和试样之间仍然保持接触,并仍然能够承压。在这样的情况下并没有立刻停止试验,因此出现了第2甚至第3个应力峰值。

图5 3种不同组分的腐蚀压裂液浸泡后煤样的单轴压缩应力-应变曲线

Fig.5 Uniaxial compressive stress-strain curves of coal samples soaked in three different compositions of corrosive fracturing fluids

同时,在经过腐蚀处理后,煤样破坏过程中进入裂隙稳定扩展的第Ⅲ阶段所受的应力值变小,第III阶段的应力峰值表现了试样所能承受的最大应力,是煤层压裂增透工程中重要的指标。无论是单一酸、复合酸,或在复合酸基础上添加表面活性剂,其对煤体内无机矿物的溶蚀效果是递增的,分布在煤体内的大量固体被溶蚀的同时必然会对试样的力学特征产生影响。其结果就是,随着溶蚀效果的增强,其可承受的最大应力便随之降低[19-20]。煤样强度降低,4组煤样的峰值应力情况为9.63 MPa>9.23 MPa>8.99 MPa>8.55 MPa,即煤样强度0号>1号>2号>3号,可以看出,经过SDS协同腐蚀处理后煤样强度最低,煤样产生裂隙所受的应力值最低,表明SDS对腐蚀效果破坏煤体结构具有积极作用。

以上两节研究了复合压裂液腐蚀煤样孔裂隙结构损伤特征及力学特征,并对表面活性剂协同复合压裂液腐蚀压裂的不同效果进行了对比研究。复合压裂液腐蚀技术研究的目的就是为了理清复合压裂液压裂煤体过程特性,从而进行煤矿井下现场的工业性应用,解决煤矿瓦斯治理的问题,同时提高煤层气的抽采效率。通过表面活性剂协同复合腐蚀压裂液针对陕西黄陵二号矿进行现场工业性试验。

阴离子表面活性剂-十二烷基硫酸钠协同腐蚀煤体卸压增透效果的影响,主要结论如下:4种不同处理条件下的煤样孔隙度均增大,由SDS增大了腐蚀压裂液与煤样孔裂隙中杂质矿物的反应面积,从而增HCI/HF对煤样的腐蚀作用,使得2号处理下煤样孔隙度增加最大。在腐蚀溶液侵蚀煤样后,煤样表面孔隙特征发生了很大的变化,具有一定的酸化侵蚀作用形成的破坏程度,且SDS增效后的酸化侵蚀破坏程度最高。

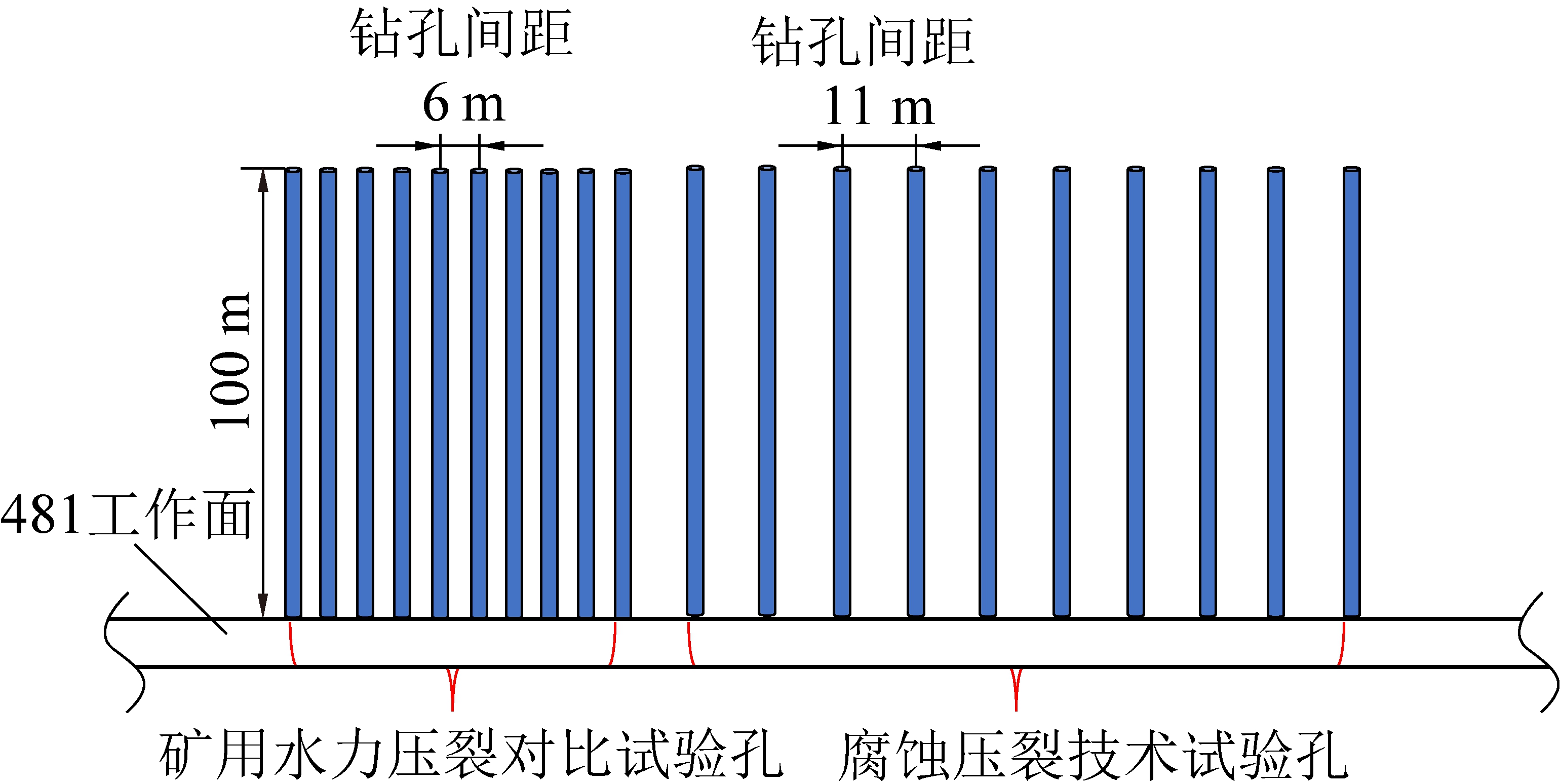

腐蚀压裂技术工业性试验选择在陕煤黄陵二号煤矿418工作面进风巷进行。根据巷道实际布置情况,设计腐蚀压裂方案,通过腐蚀压裂,增大煤体透气性,提高瓦斯抽采效果。

根据巷道实际情况,设计2组腐蚀压裂孔和水力压裂对比孔(每组10个钻孔)。第1组按照矿上原有设计水力压裂导向孔与压裂孔间距6 m,第2组设计腐蚀导向孔与压裂孔间距11 m。腐蚀压裂孔与水力压裂孔布置如图6所示。

图6 钻孔布置

Fig.6 Drilling layout

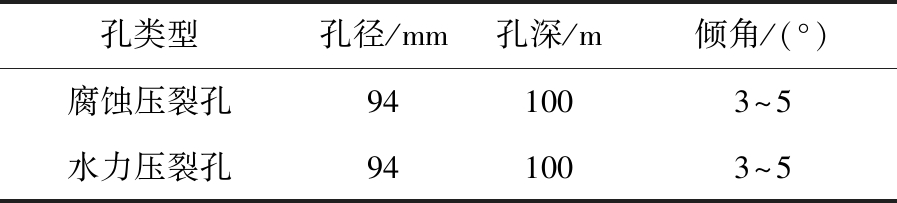

采用ø94 mm的钻头,垂直巷帮施工钻孔,腐蚀压裂孔与导向孔参数见表2。

表2 腐蚀压裂孔与导向孔参数

Table 2 Parameters of corrosion fracturing holes and pilot holes

孔类型孔径/mm孔深/m倾角/(°)腐蚀压裂孔941003~5水力压裂孔941003~5

腐蚀压裂工业性试验在418回风巷实施,过程\安全制定了《418回风巷腐蚀压裂工业性试验安全措施》,本次试验布置10个腐蚀压裂孔,每个压裂孔配备两组导向孔。封孔采用传统两堵一注的封孔技术措施,封孔过程顺利。腐蚀压裂采用5%盐酸、5%氢氟酸和SDS阴离子表面活性剂配置而成,单孔压裂时间的约110 min,峰值压力达到12 MPa,在此期间共完成20个压裂孔,压裂过程顺利。

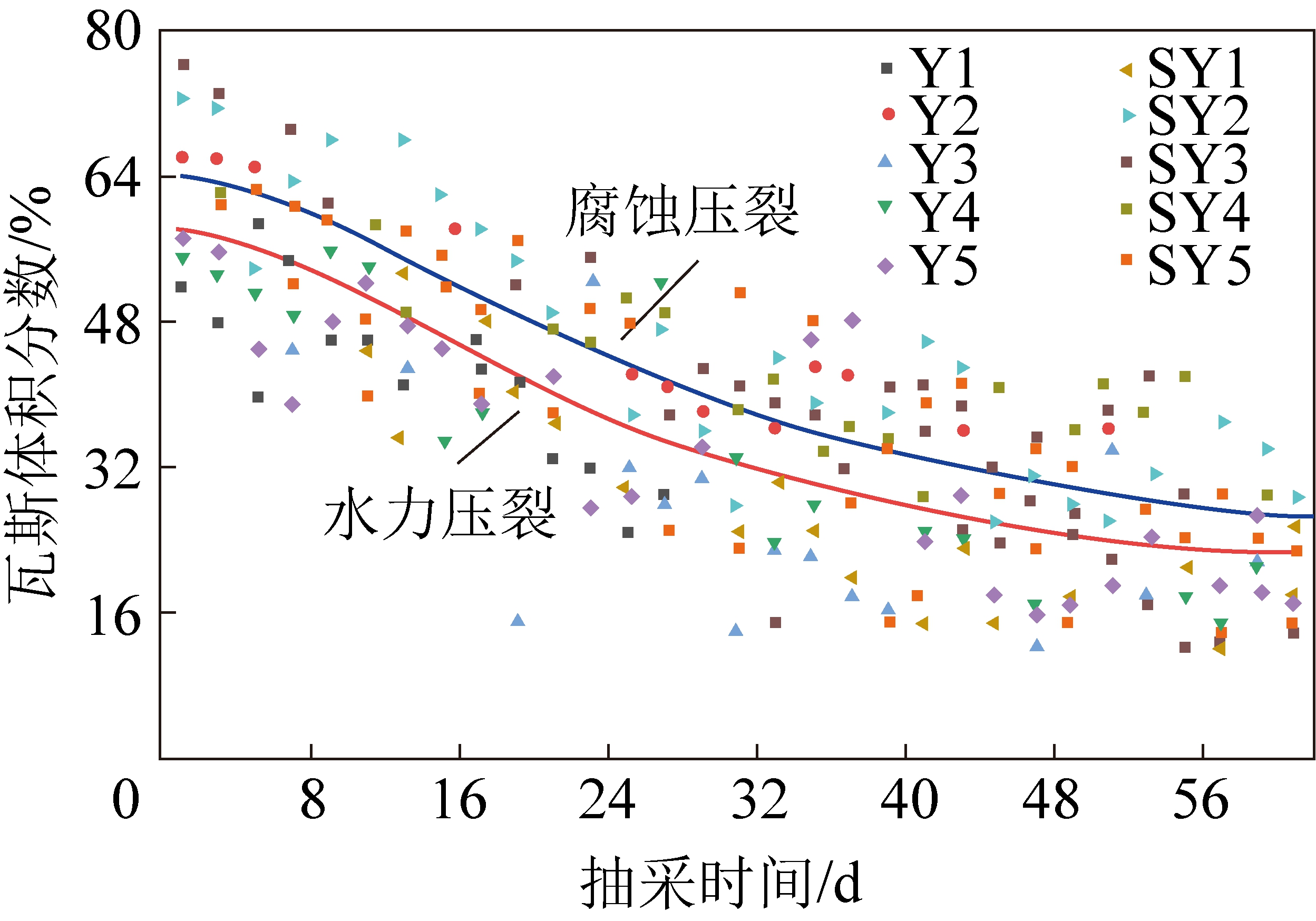

由2组腐蚀压裂孔(Y1~Y5)和水力压裂孔(SY1~SY5)对比孔瓦斯抽采数据生成对比曲线,如图7和图8所示。

图7 腐蚀压裂孔与水力压裂孔抽采浓度对比

Fig.7 Comparison of drainage concentration between corrosion fracturing and hydraulic fracturing holes

为了更好地分析腐蚀压裂孔与水力压裂孔的效果对比,选取2组钻孔中的若干钻孔的瓦斯纯流量进行对比分析,如图8所示(图中数据曲线为2组钻孔平均值的拟合曲线,具有代表性)。

图8 腐蚀压裂孔与水力压裂孔抽采流量对比

Fig.8 Comparison of drainage flow between corrosion fracturing and hydraulic fracturing holes

通过图7和图8的瓦斯抽采浓度和流量对比图可以得出,腐蚀压裂煤层增透效果较为明显,同普通水力压裂孔对比,酸化腐蚀压裂孔维持在高浓度、高流量的时间长,衰减得慢。观察记录腐蚀压裂孔抽采60 d,压裂影响区域导向孔瓦斯抽采体积分数最高达到76%;普通水力压裂孔瓦斯抽采体积分数最高66%,与平均瓦斯浓度相比,水力压裂钻孔瓦斯抽采体积分数提高了8%,腐蚀压裂孔瓦斯纯量平均最高为0.077 8 m3/min,水力压裂孔为0.043 2 m3/min,平均纯量提高了0.034 6 m3/min,且钻孔间距从6 m扩大到11 m,节约了煤矿瓦斯治理成本。

1)根据基于压裂液腐蚀的试验煤样单轴压缩应力应变曲线变化规律,煤样破坏过程同样分为4个阶段:裂隙闭合阶段、弹性变形阶段、裂隙稳定扩展阶段及裂纹加速扩展阶段。

2)腐蚀压裂液深入煤岩内部的孔洞和裂隙中,与其中的黏土矿物和无机盐矿物等杂质矿物反应,造成煤岩孔洞和裂隙的破坏,导致煤样内部出现了不贯通裂隙,在经过腐蚀处理后,煤样破坏过程中进入裂隙稳定扩展阶段所受的应力变小,煤样强度降低,4组煤样的峰值应力由大到小顺序为9.63、9.23、8.99、8.55 MPa,经过SDS协同腐蚀处理后煤样强度最低,煤样产生裂隙所受的应力最低,表明SDS对腐蚀效果破坏煤体结构具有积极作用。

3)同普通水力压裂孔对比,酸化腐蚀压裂孔维持在高浓度、高流量的时间长,衰减得慢。压裂影响区域导向孔瓦斯抽采体积分数最高达到76%;与平均瓦斯浓度相比,水力压裂钻孔瓦斯抽采体积分数提高了8%,平均纯量提高了0.034 6 m3/min,钻孔间距从6 m扩大到11 m,节约了煤矿瓦斯治理成本。

[1] 李琰庆,杨 科,秦汝祥,等.煤与瓦斯突出煤层群安全高效开采技术体系与展望[J].煤炭科学技术,2020,48(3):167-173.

LI Yanqing,YANG Ke,QIN Ruxiang,et al.Technical system and prospect of safe and efficient mining of coal and gas outburst coal seams [J].Coal Science and Technology,2020,48(3):167-173.

[2] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J]. Journal of China Coal Society,2018,43(2):295-305.

[3] 王 刚,杨曙光,张寿平,等.新疆煤矿区瓦斯抽采利用技术现状及展望[J].煤炭科学技术,2020,48(3):154-161.

WANG Gang,YANG Shuguang,ZHANG Shouping,et al.Status and prospect of coal mine gas drainage and utilization technology in Xinjiang Coal Mining Area[J].Coal Science and Technology,2020,48(3):154-161.

[4] 王 燕,齐英全,温小萍,等.煤尘组分对瓦斯/煤尘复合爆炸下限的影响研究[J].煤炭科学技术,2020,48(2):125-130.

WANG Yan,QI Yingquan,WEN Xiaoping,et al.Influence study of coal dust composition on the lower explosion limit of hybrid mixture of gas and coal dust[J].Coal Science and Technology,2020,48(2):125-130.

[5] 王 佟,孙 杰,江 涛,等.煤炭生态地质勘查基本构架与科学问题[J].煤炭学报,2020,45(1):276-284.

WANG Tong,SUN Jie,JIANG Tao,et al.Basic configuration and scientific problems of coal eco-geological survey[J].Journal of China Coal Society,2020,45(1):276-284.

[6] 徐凤银,肖芝华,陈 东,等.我国煤层气开发技术现状与发展方向[J].煤炭科学技术,2019,47(10):205-215.

XU Fengyin,XIAO Zhihua,CHEN Dong,et al.Current status and development direction of coalbed methane exploration technology in China [J].Coal Science and Technology,2019,47 (10):205-215.

[7] NI Guanhua,LI Shang,SHEIK Rehaman,et al.Effect of nitric acid on the pore structure and fractal characteristics of coal based on the low-temperature nitrogen adsorption method[J].Powder Technology,2020,367:506-516.

[8] XIE Hongchao,NI Guanhua,XIE Jingna,et al.The effect of SDS synergistic composite acidification onthechemical structure and wetting characteristics of coal [J].Powder Technology,2020,367:253-265.

[9] 钟方德.中高阶煤储层吸附孔孔隙结构特征对比分析[J].中国煤炭地质,2018,30(S1):48-55.

ZHONG Fangde.Comparative analysis of medium to high ranked coal reservoir adsorptive pore structural features[J].Coal Geology of China,2018,30(S1):48-55.

[10] 倪小明,李全中,王延斌,等.多组分酸对不同煤阶煤储层化学增透实验研究[J].煤炭学报,2014,39(S2):436-440.

NI Xiaoming,LI Quanzhong,WANG Yanbin,et al.Experimental study on chemical permeability improvement of different rank coal reservoirs using multicomponent acid[J].Journal of China Coal Society,2014,39(S2):436-440.

[11] 赵红星,贾 男.低透气性煤层点式酸化压裂增透技术研究与应用[J].中国安全生产科学技术,2021.9:66-71.

ZHAO Hongxing,JIA Nan.Research and application of point acidizing fracturing permeability improvement technology in low permeability coal seam[J].Journal of Safety Science and Technology,2021.9:66-71.

[12] 刘见中,孙海涛,雷 毅,等.煤矿区煤层气开发利用新技术现状及发展趋势[J].煤炭学报,2020,45(1):258-267.

LIU Jianzhong,SUN Haitao,LEI Yi,et al. Current situation and development trend of coalbed methane development and utilization technology in coal mine area[J]. Journal of China Coal Society,2020,45(1):258-267.

[13] 王登科,于 充,魏建平,等.基于 LBM 方法的裂隙煤岩应力-应变过程中渗流特性研究[J].岩石力学与工程学报,2020,39(4):695-704.

WANG Dengke,YU Chong,WEI Jianping,et al.Seepage characteristics of loaded fractured coal based on LBM Method[J].Chinese Journal of Rock Mechanics and Engineering,2020,39(4):695-704.

[14] SAMANTA Binay,SAMADDA R Baran Arun.Underground mining slurry transportation viability[J],International Journal of Coal Science &Technology,2019,6(3):430-437.

[15] DONG Kai,NI Guanhua,XU Yuhang,et al.Effect of optimized pore structure on sealing performance of drilling sealing materials in coal mine[J].Construction and Building Materials,2021,274:121765.

[16] LI Shang,NI Guanhua,NIE Baisheng,et al.Microstructure characteristics of lignite under the synergistic effect of oxidizing acid and ionic liquid [Bmim][Cl][J].Fuel,2021,289:119940.

[17] QIN Lei,ZHAI Cheng,XU Jizhao et al.Evolution of the pore structure in coal subjected to freeze thaw using liquid nitrogen to enhance coalbed methane extraction[J].Journal of Petroleum Science and Engineering,2019,175:129-139.

[18] NI Guanhua,LI Zhao,SUN Qian,et al.Effects of [Bmim][Cl] ionic liquid with different concentrations on the functional groups and wettability of coal[J].Advanced Powder Technology,2019,30:610-624.

[19] XIE Jingna,XIE Jun,NI Guanhua,et al.Effects of pulse wave on the variation of coal pore structure in pulsating hydraulic fracturing process of coal seam[J].Fuel,2020,264:116906.

[20] ZHANG Qi,ZHOU Gang,QIAN Xingmei,et al.Diffuse pollution characteristics of respirable dust in fully-mechanized mining face under various velocities based on CFD investigation[J].Journal of Cleaner Production,2018,184:239-250.