移动扫码阅读

移动扫码阅读

煤炭是世界范围内重要的能源,支撑着全球经济和社会发展,但煤炭在生产、存储和运输过程中发生的自燃现象是世界性难题[1]。煤炭自燃往往与煤层厚度、煤质、地质结构有关,是煤层氧化产热大于环境散热的结果,限制环境温度和堵漏风减少氧气向煤层扩散被认为是防治煤自燃的重要技术手段[2]。目前矿用堵漏风材料主要有无机材料和有机材料2大类[3],其中无机材料主要有发泡水泥、复合胶体、石灰-石膏-纤维复合材料等材料,有机材料主要是有机聚合物的发泡材料,如聚氨酯泡沫、酚醛树脂泡沫等。无机材料存在密度较大、发泡困难的缺陷,且充填后不能堆积结顶,限制了其使用;有机材料如聚氨酯、酚醛树脂等的易发泡特性使其在保温材料工业中被广泛使用,但也存在易燃的问题。相比之下,酚醛树脂难燃且具有抗高温岐变、高温释放烟气低等优点,这使其成为目前矿井内最常使用的堵漏风泡沫的原料[4]。但是,目前的工艺中,酚醛树脂泡沫存在发泡固化后温度过高的问题,发泡固化后的树脂泡沫体超过100 ℃,而过高的温度会导致酚醛树脂泡沫体的热量积聚传导至煤层,增加煤炭自燃的风险[5-7]。降低酚醛树脂在发泡过程中的固化放热量,降低酚醛树脂发泡固化后的泡沫体温度成为防治矿区煤自燃的首要任务。

酚醛树脂固化发泡过程的放热主要来源分为2个部分:① 羟甲基和酚羟基的交联反应放热,这与树脂中羟甲基的数量相关,羟甲基数量越多,缩聚反应越快,热量越高;② 碱性催化剂与酸性固化剂中和反应放出的热量,碱性越强的催化剂,中和时放热越多。降低树脂固化温度,就要降低树脂的羟甲基化程度或改变酚醛树脂合成中的碱或发泡过程中的酸的成分,并及时将反应释放的热量排出泡沫体外,延缓热量积累[8-10]。目前的研究大多关注降低发泡过程的反应热,研究工作主要集中在改变羟甲基化程度和酸性固化剂的复配领域,如王兆华等[11]用氯化苄改性酚醛树脂,在酚醛树脂中引入苄醚基,使得苯环上的邻对位活性和羟甲基活性降低,通过降低树脂中羟甲基总量来降低树脂的固化温度,提高了酚醛树脂的贮存期;刘欣等[12]通过对各类酸性固化剂的复配,确定固化剂中的酸强度对固化放热影响明显,发泡体的最高温度随着磷酸和硫酸用量的增加呈现明显的升高趋势。对于参与中和反应的碱性催化剂并没有引起研究人员的重视,树脂的合成过程也往往认为与发泡过程的放热无关。但碱性催化剂是影响苯酚活性的关键,能够影响树脂合成过程中的羟甲基化程度,同时影响与酸性固化剂的中和反应程度,间接影响固化过程的放热时间。如能拉长树脂在固化过程中的放热时间,就能给予发泡体足够的热量散失时间[13-15],使得发泡固化后泡沫体的温度降低。

因此,笔者团队从催化剂入手,采用自制的催化剂A,制备了羟甲基化程度低于普通酚醛树脂的改性酚醛树脂N-PF,延长了储存时间的同时减少了发泡过程的放热量,发泡后的泡沫体较一般酚醛树脂发泡体温度降低46%。通过对比不同碱性催化剂对树脂黏度、固含量、泡沫固化温度和发泡倍率的影响,采用扫描电镜技术从微观层面分析了合成的酚醛树脂改性后的化学结构的变化以及发泡后的物理形貌。结合DSC曲线和动力学方程证明,改性酚醛树脂与酚醛树脂的固化过程均为一级反应。试验证明,催化剂A通过降低苯酚邻对位的电子云密度,减少了羟甲基指数,使改性酚醛树脂在发泡固化过程中的总放热量减少,放热时间延长,两者共同作用大幅度降低了改性酚醛树脂发泡固化后泡沫体的温度,减少了对环境的热量释放。

苯酚、多聚甲醛、碱性催化剂(氢氧化钾、氢氧化钠、碳酸氢钠、氨水、碳酸钙)、固化剂(硫酸、磷酸、对甲苯磺酸(PTSA))、表面活性剂(吐温-80)、发泡剂(正戊烷)等药品均为分析纯,购自成都市科龙化工试剂厂,催化剂A为实验室自制复配,矿用发泡材料物料B购自河北省邢台茂森聚氨酯有限公司。

1.2.1 树脂制备

在装有温度计、球形冷凝管、机械搅拌器、恒压分液漏斗的四口烧瓶中加入一定量的苯酚,将四口烧瓶放入恒温水浴锅升温至80 ℃,恒温5 min后加入1.8倍物质的量的多聚甲醛(分3批次投入,每次间隔40 min),同时投放催化剂充分搅拌,反应120 min后冷却至室温出料。不同催化剂获得的酚醛树脂分别进行表征(图1)。

图1 酚醛树脂的合成

Fig.1 Synthesis of phenolic resin

1.2.2 树脂发泡材料制备及发泡温度测定

室温下,在多个相同规格的250 mL锥形瓶中加入相同质量(32 g)的PF或N-PF。为保证试验的准确性,固化剂、发泡剂和表面活性剂统一使用相同质量的发泡材料物料B。发泡试验开始时将相同质量(8 g)的矿用发泡材料物料B倒入锥形瓶,以酚醛树脂质量为基准,其他组分按酚醛树脂的质量百分比加入,加入物料B后快速搅拌,塞上插入TM902C型热电偶的橡胶塞,使探头距锥形瓶底部3 cm,监测密闭容器最高温度,记录热电偶最高温度。同时使用秒表记录固化时间,树脂内部温度显著下降时终止记录。

红外光谱(FT-IR)分析:采用Nicolet IS50型傅里叶变换红外光谱仪,其中树脂采用溴化钾压片方式测量,酚醛泡沫切片后采用表面全反射(ATR)附件进行测试。

核磁碳谱分析:使用氘代二甲基亚砜(DMSO-d6)溶解样品,采用JEOL JNM-ECZ 400S型核磁共振波谱仪进行液态核磁信号的收集和分析,对核磁碳谱信号采用MestNova软件进行处理,以ppm为化学位移单位获得核磁分析图。

DSC分析:采用瑞士Mettler DSC1型差示扫描量热仪对所合成的酚醛树脂进行表征,升温范围25~300 ℃,N2保护,流量40 mL/min。

SEM分析:使用APREO型扫描电子显微镜,从泡沫表面获取SEM图像。为增强样品的导电性,在测试之前将样品进行镀金处理。

工业上黏度过大的树脂无法发泡,树脂是否失效往往可以用树脂黏度进行判断,黏度越高聚合度越高,其固含量也相应增加,与发泡剂反应而发泡的难度越大。首先以不同种类的碱性催化剂(氢氧化钠、氢氧化钾、氨水、碳酸氢钠、新型催化剂A和碳酸钙)为考察对象设计单因素试验,以酚醛树脂的固含量和黏度作为树脂合成的考核指标。

如图2所示,树脂的黏度存在氢氧化钠>A>氢氧化钾>碳酸氢钠>氨水>碳酸钙的规律,与催化剂的碱性成正比,碱性越强树脂黏度越高,原因在于碱性越强,对酚醛缩聚反应的催化效率越高,在相同时间内交联所得的产物分子量相对更大;而氨水的碱性略高于碳酸氢钠,但碳酸氢钠合成的酚醛树脂黏度高于氨水催化合成的酚醛树脂,其原因在于氨水中直接以氢键缔合的水分子,在整个酚醛树脂交联过程中,与树脂充分混合,降低了树脂的黏度。

图2 不同碱性催化剂对树脂黏度和固含量的影响

Fig.2 The effect of different alkaline catalysts on viscosity and solid content

同样,树脂中的固含量存在氨水>氢氧化钠大于氢氧化钾>A>碳酸氢钠>碳酸钙的关系,碱性高固含量相对更高,但氨水显示出特殊的位次,这是由于氨水受热后易于挥发,导致酚醛树脂中的游离酚、游离醛和水在高温烘干条件下蒸发而浓缩;同时,氨水在酚醛缩聚反应中产生含氮中间体与甲醛反应形成烯胺中间体,导致酚醛树脂的交联程度较大,产物呈现出异乎寻常的高固含量。

综上,与最常用的氢氧化钠催化合成的酚醛树脂相比,催化剂A催化合成的酚醛树脂的黏度、固含量等均略小,其原因是其复合结构导致碱性释放缓慢,对苯酚的活化作用缓慢,催化的反应活性位点更少,导致缩聚反应所得产物分子量适中,其黏度和固含量都表现出较为适宜的发泡条件。

反应机理的研究认为,碱性下(如氢氧化钠)酚醛树脂的合成是首先形成苯酚负离子,受p-π共轭作用影响,苯酚的氧负离子向苯环迁移电子,并在苯环氧原子的邻对位形成了富电子区。随后,甲醛碳原子的碳正离子与苯环富电子区结合,形成羟甲基苯酚,并逐步进行下一步反应。催化剂A的碱性弱于氢氧化钠,强于碳酸氢钠,这导致催化剂A催化下的苯酚中苯环电子云密度不如氢氧化钠催化的苯酚,最终形成的酚醛树脂羟甲基指数下降,这一点与后续的核磁及红外表征一致,合成机理如图3所示。

图3 酚醛树脂合成机理

Fig.3 Mechanism of phenolic resin prepolymer

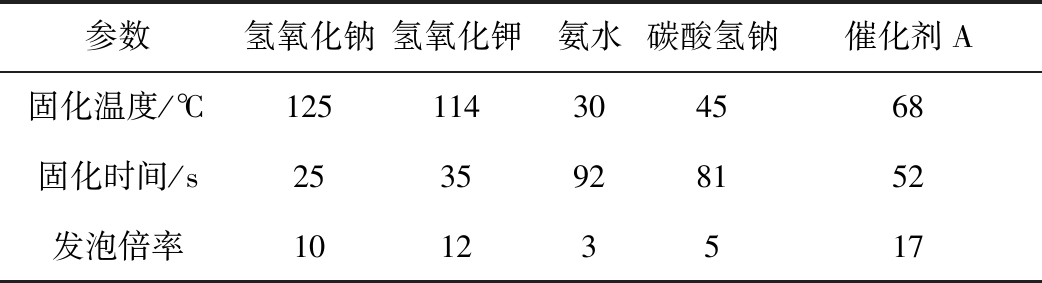

为测定不同催化剂对所合成的酚醛树脂在发泡过程中的固化温度和发泡倍率带来的影响,我们进一步对所合成的酚醛树脂进行发泡试验,以32 g酚醛树脂获得的酚醛树脂发泡体的固化温度和发泡倍率作为对催化剂在发泡过程中的筛选考核指标。室温下称取,发泡条件保持相同(表1)。

表1 不同催化剂合成树脂考察指标

Table 1 Investigation index table of synthetic resins with different catalysts

参数氢氧化钠氢氧化钾氨水碳酸氢钠催化剂A固化温度/℃125114304568固化时间/s2535928152发泡倍率10123517

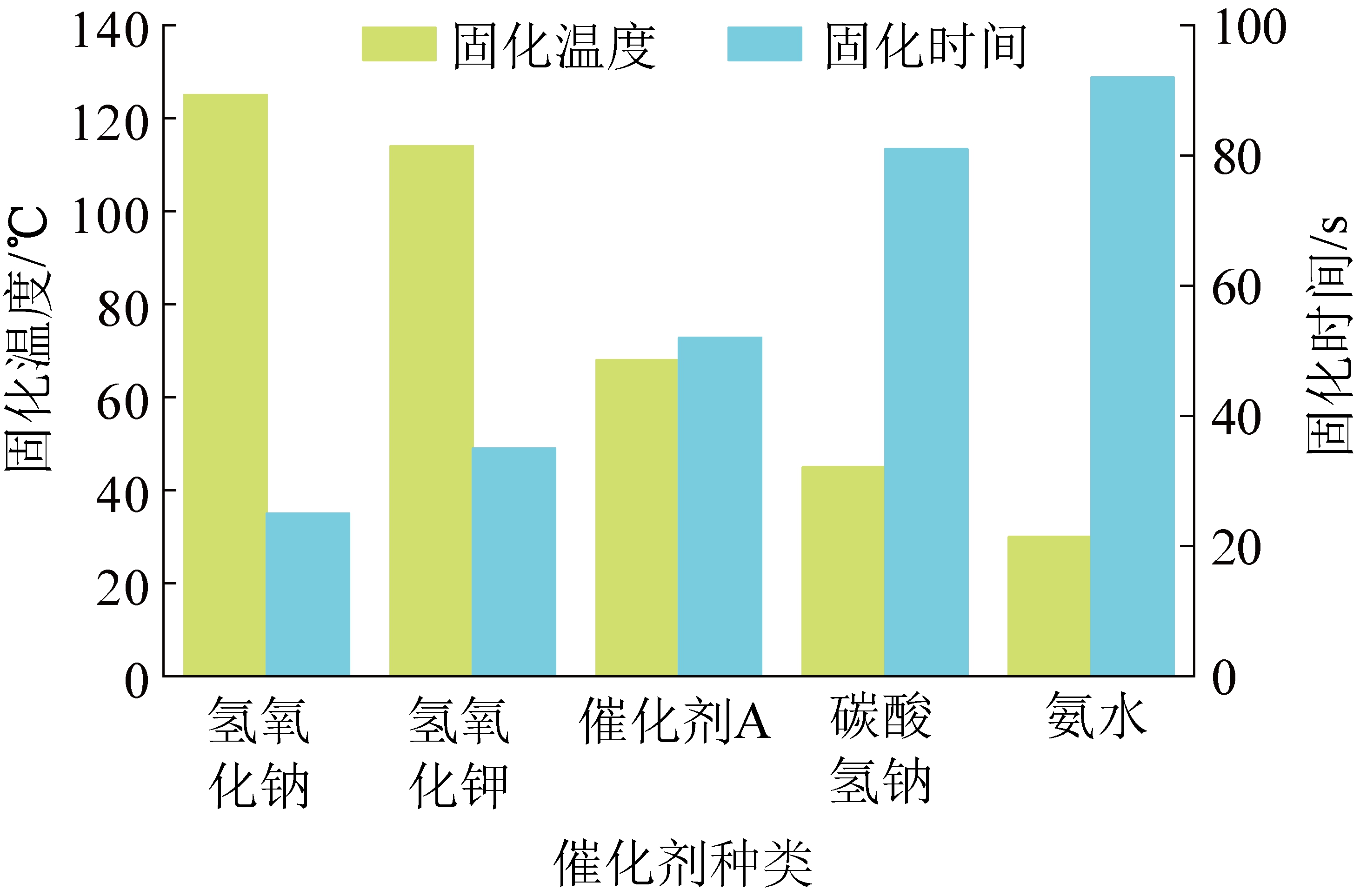

相对于催化剂对黏度和固含量影响的程度,不同催化剂合成的酚醛树脂在发泡阶段出现了出乎意料的差异性,如图4所示,酚醛树脂发泡体固化温度与催化剂碱性强弱呈现良好的线性。氢氧化钠碱性最强,其催化合成的树脂固化温度最高,固化时间最短,短时间内集中放热程度最高;氢氧化钾次之,催化剂A、碳酸氢钠依次降低。氨水再次呈现出异常,原因在于其较低的黏度导致发泡容易,同时氨气的释放利于温度降低。

图4 不同催化剂合成树脂的固化温度和固含量对比

Fig.4 Curing temperature and solid content of synthetic resin with different catalysts

除氨水外,其他强碱性催化剂合成的酚醛树脂固化温度高的原因是,发泡过程中添加的酸性固化剂与强碱性催化剂酸碱中和释放出大量的热,进而加快了酚醛树脂初始阶段的交联反应,使树脂中活性位点反应加速,过快的固化速度使得热量集中释放造成热量聚集和固化温度的升高。

同样由表1可知,催化剂碱性的强弱对发泡倍率的影响明显,氢氧化钠碱性最强,固化速度最快,树脂固化速度过快导致树脂发泡膨胀的过程缩短,使得氢氧化钠合成的树脂发泡倍率低于氢氧化钾;当催化剂碱性过低时,树脂的交联速度变慢,在发泡过程中不能持续提供热量,固化反应速率降低,树脂难以及时固化,酚醛树脂发泡后的泡孔结构难以维持造成塌泡,树脂的最终发泡倍率降低[16]。

从对比试验能够看出,与通常采用的氢氧化钠催化剂相比,催化剂A催化合成的酚醛树脂能够大幅度降低发泡体中心温度,同时不影响其发泡倍率等性能指标。与其他研究者针对替换单体改性酚醛树脂的方法相比,改变催化剂合成酚醛树脂能够在不增加成本的基础上,获得储存时间长、发泡固化后泡沫体温度更低的改性酚醛树脂堵漏风材料,这对于煤矿安全生产和经济效益具有极高的价值。

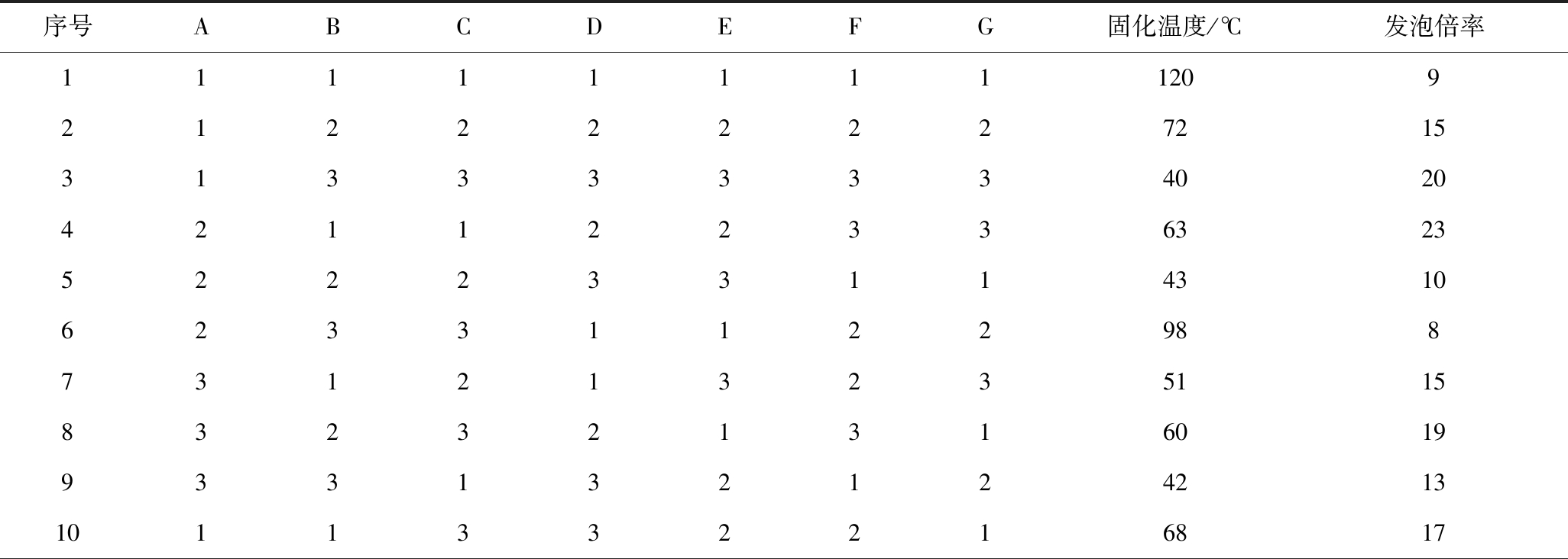

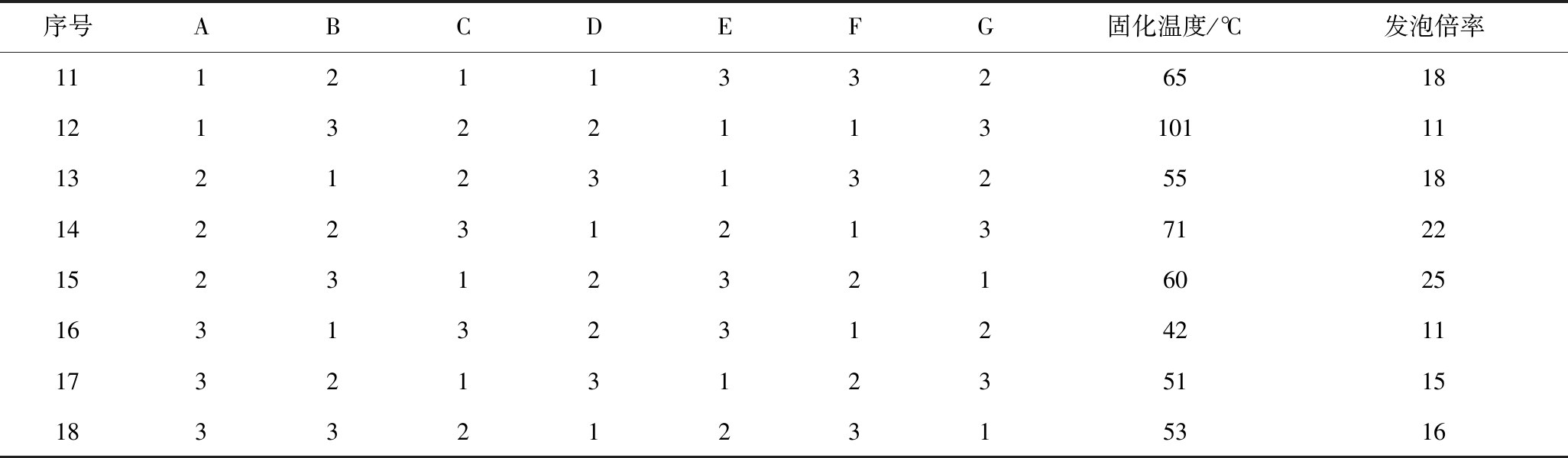

为在机械性能不降低的情况下尽可能降低酚醛树脂的固化温度,进一步对催化剂A合成的酚醛树脂的发泡工艺进行了优化,以期获得最适宜的发泡配方和发泡条件。依据现有研究中复配固化剂、发泡剂、表面活性剂3个因素对树脂固化温度、发泡倍率具有较大影响的特点,结合催化剂A的影响,我们选取7个因素A~G:催化剂A、吐温-80、正戊烷、PTSA、硫酸、磷酸及水的用量进行正交试验并设计正交试验因素水平表(表2),以树脂固化温度和发泡倍率作为性能指标进行考察[17]。

表2 试验因素水平

Table 2 Factor-level values of orthogonal test %

水平A催化剂AB吐温-80C正戊烷DPTSAE硫酸F磷酸G水10.046416223.22016.320.040314182.82211.230.035212142.4186.1

本试验为7因素3水平的正交试验,在不考虑交互作用的基础上,按照正交试验规定,需选用L18(37)型表格来安排试验。

表3 正交试验结果

Table 3 The orthogonal experimental results

序号ABCDEFG固化温度/℃发泡倍率111111111209212222227215313333334020421122336323522233114310623311229887312132351158323213160199331321242131011332216817

续表

序号ABCDEFG固化温度/℃发泡倍率111211332651812132211310111132123132551814223121371221523123216025163132312421117321312351151833212315316

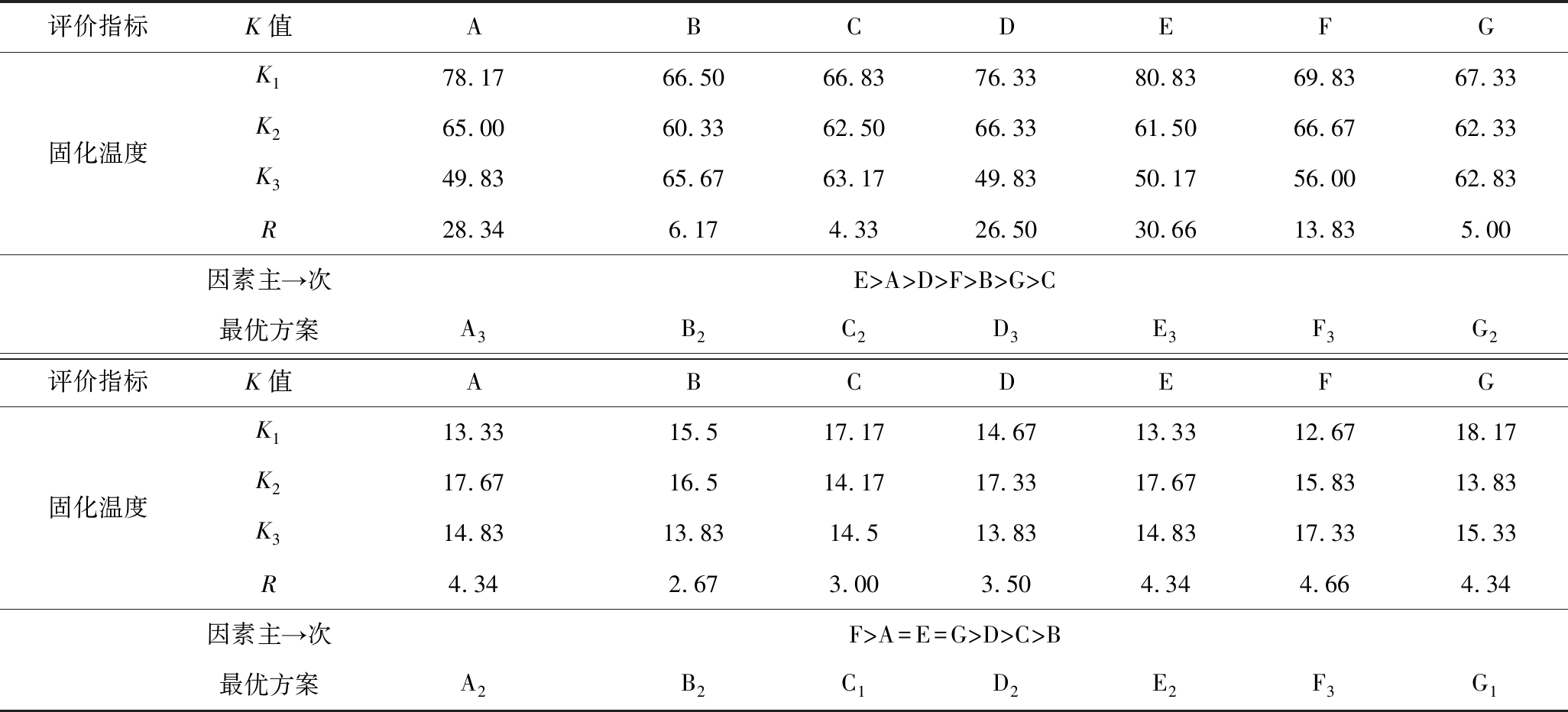

由极差分析可知,影响固化温度的因素排序为:硫酸>催化剂A>PTSA>磷酸>吐温-80>水>正戊烷,以固化温度和发泡倍率为指标所得最优方案结果并不一致,因此对所选因素和水平进行适当调整,由表4可以看出,PTSA、硫酸、磷酸和催化剂A的固化温度都会随着用量的增加随之升高,进一步验证了树脂发泡固化的过程中,酸碱中和反应放热加速了集中放热的历程。相同的是,PTSA、硫酸和催化剂A酚醛泡沫在固化过程中,随着用量的增加,发泡倍率呈现先增大后减小的趋势,这是因为过弱的酸碱中和放出的热量难以将致密的泡孔结构固定在泡沫体内,造成塌泡现象的产生,而过高的酸碱性导致中和反应释放出过高的热量,在泡沫体尚未形成均匀泡孔结构前发泡过程就已结束,造成泡孔结构过于致密。考虑矿井充填堵漏应用中需要合适的发泡倍率,选用A2,D2,E2作为最优方案较为合适。磷酸由于其中强酸的特性,发泡倍率随着用量的增加随之增加,因此选择F3作为最优方案;水、吐温-80和正戊烷对固化温度及发泡倍率影响较小,根据极差分析表格和环保角度考虑,选用G1,B2和C3作为最优方案。

表4 试验结果分析

Table 4 Analysis of test results

评价指标K值ABCDEFG固化温度K178.1766.5066.8376.3380.8369.8367.33K265.0060.3362.5066.3361.5066.6762.33K349.8365.6763.1749.8350.1756.0062.83R28.346.174.3326.5030.6613.835.00因素主→次E>A>D>F>B>G>C最优方案A3B2C2D3E3F3G2评价指标K值ABCDEFG固化温度K113.3315.517.1714.6713.3312.6718.17K217.6716.514.1717.3317.6715.8313.83K314.8313.8314.513.8314.8317.3315.33R4.342.673.003.504.344.664.34因素主→次F>A=E=G>D>C>B最优方案A2B2C1D2E2F3G1

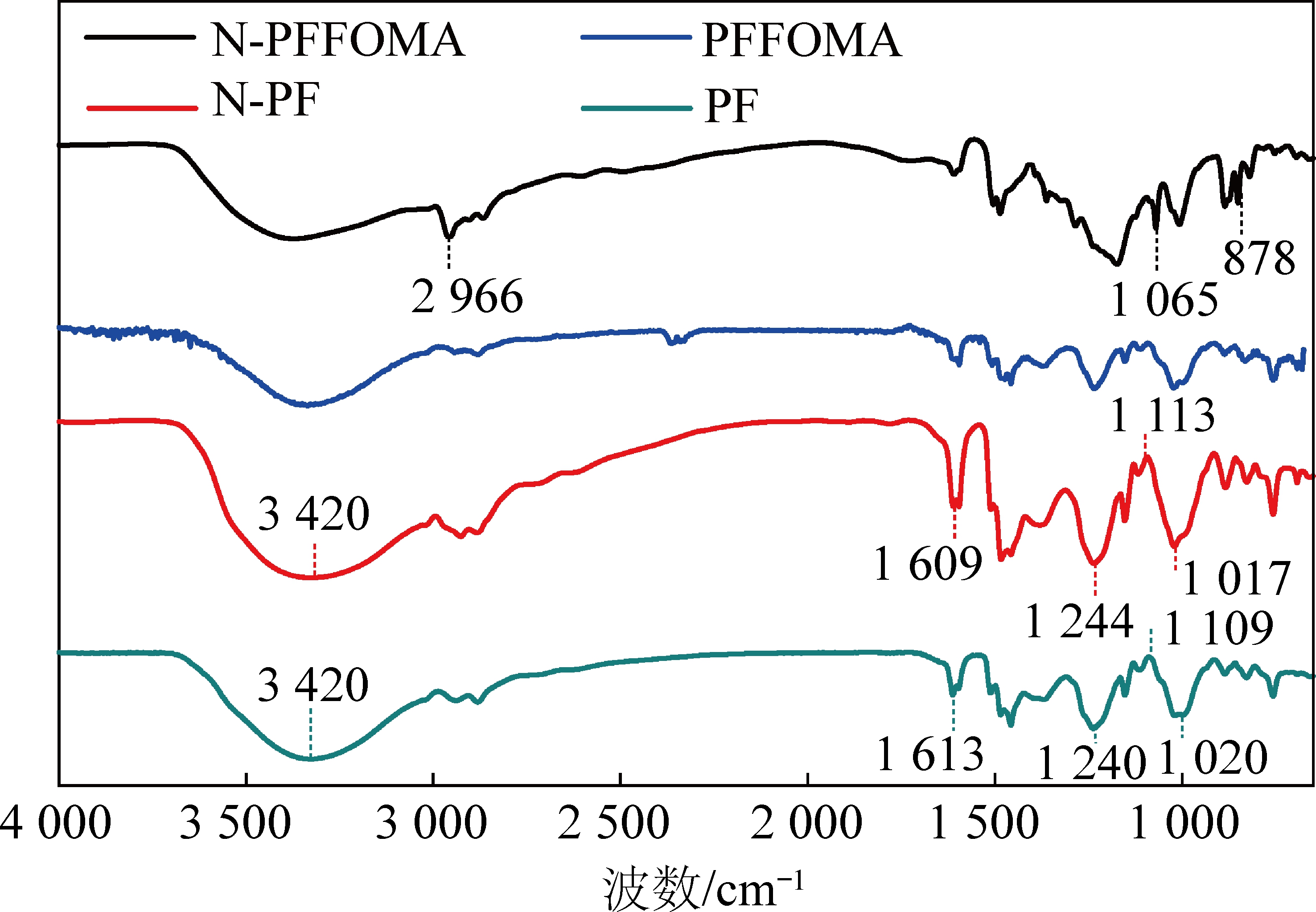

图3为氢氧化钠合成的PF和催化剂A合成的N-PF树脂以及PF,N-PF的泡沫红外光谱图,在PF树脂谱图中,3 420 cm-1处对应的是—OH的伸缩振动峰,1 613 cm-1处为苯环上C![]() C骨架伸缩振动峰,1 240 cm-1处为酚羟基Ph—CH2OH的伸缩振动峰,1 109 cm-1处较弱的峰是由醚键—C—O—C—伸缩振动引起的,1 020 cm-1处是羟甲基—CH2OH的伸缩振动吸收峰,这与N-PF树脂的—OH(3 420 cm-1)、苯环上C

C骨架伸缩振动峰,1 240 cm-1处为酚羟基Ph—CH2OH的伸缩振动峰,1 109 cm-1处较弱的峰是由醚键—C—O—C—伸缩振动引起的,1 020 cm-1处是羟甲基—CH2OH的伸缩振动吸收峰,这与N-PF树脂的—OH(3 420 cm-1)、苯环上C![]() C(1 609 cm-1)骨架伸缩振动、酚羟基Ph—CH2OH(1 233 cm-1)、醚键—C—O—C—(1 113 cm-1)以及羟甲基—CH2OH(1 017 cm-1)相似,说明N-PF为与PF结构相似的热固性酚醛树脂。在PF和N-PF泡沫谱图中,PF泡沫较N-PF泡沫在2 966 cm-1,1 065 cm-1和878 cm-1处明显吸收强度变弱甚至消失,这是由于N-PF树脂是由沉淀法形成弱碱性碳酸盐包覆层制备的催化剂A催化制得的,而木通口夫等[18]认为碳酸盐和碳酸酯在酚醛树脂合成过程中,与水反应分解出碳酸氢根离子,碳酸氢根与酚醛树脂的羟基发生配位,产生电子云传递,促进固化过程中缩聚时亚甲基和醚键的形成,在2 699 cm-1和1 065 cm-1分别对应的是饱和碳的碳氢键和醚键的伸缩振动峰。在898 cm-1处对应的为对位取代苯环的峰,说明N-PF在固化过程中,对位取代的比例高于PF。

C(1 609 cm-1)骨架伸缩振动、酚羟基Ph—CH2OH(1 233 cm-1)、醚键—C—O—C—(1 113 cm-1)以及羟甲基—CH2OH(1 017 cm-1)相似,说明N-PF为与PF结构相似的热固性酚醛树脂。在PF和N-PF泡沫谱图中,PF泡沫较N-PF泡沫在2 966 cm-1,1 065 cm-1和878 cm-1处明显吸收强度变弱甚至消失,这是由于N-PF树脂是由沉淀法形成弱碱性碳酸盐包覆层制备的催化剂A催化制得的,而木通口夫等[18]认为碳酸盐和碳酸酯在酚醛树脂合成过程中,与水反应分解出碳酸氢根离子,碳酸氢根与酚醛树脂的羟基发生配位,产生电子云传递,促进固化过程中缩聚时亚甲基和醚键的形成,在2 699 cm-1和1 065 cm-1分别对应的是饱和碳的碳氢键和醚键的伸缩振动峰。在898 cm-1处对应的为对位取代苯环的峰,说明N-PF在固化过程中,对位取代的比例高于PF。

不同基团吸收峰的强弱与基团结构和含量多少有关,由图5可知,在苯环上C![]() C骨架伸缩振动峰即1 600 cm-1附近处,N-PF的吸收峰明显强于PF在此处的吸收峰;而在羟甲基处的吸收峰,PF与N-PF表现出几乎相同的吸收强度。

C骨架伸缩振动峰即1 600 cm-1附近处,N-PF的吸收峰明显强于PF在此处的吸收峰;而在羟甲基处的吸收峰,PF与N-PF表现出几乎相同的吸收强度。

图5 PF和N-PF的红外谱图

Fig.5 FT-IR spectra of PF and N-PF resins

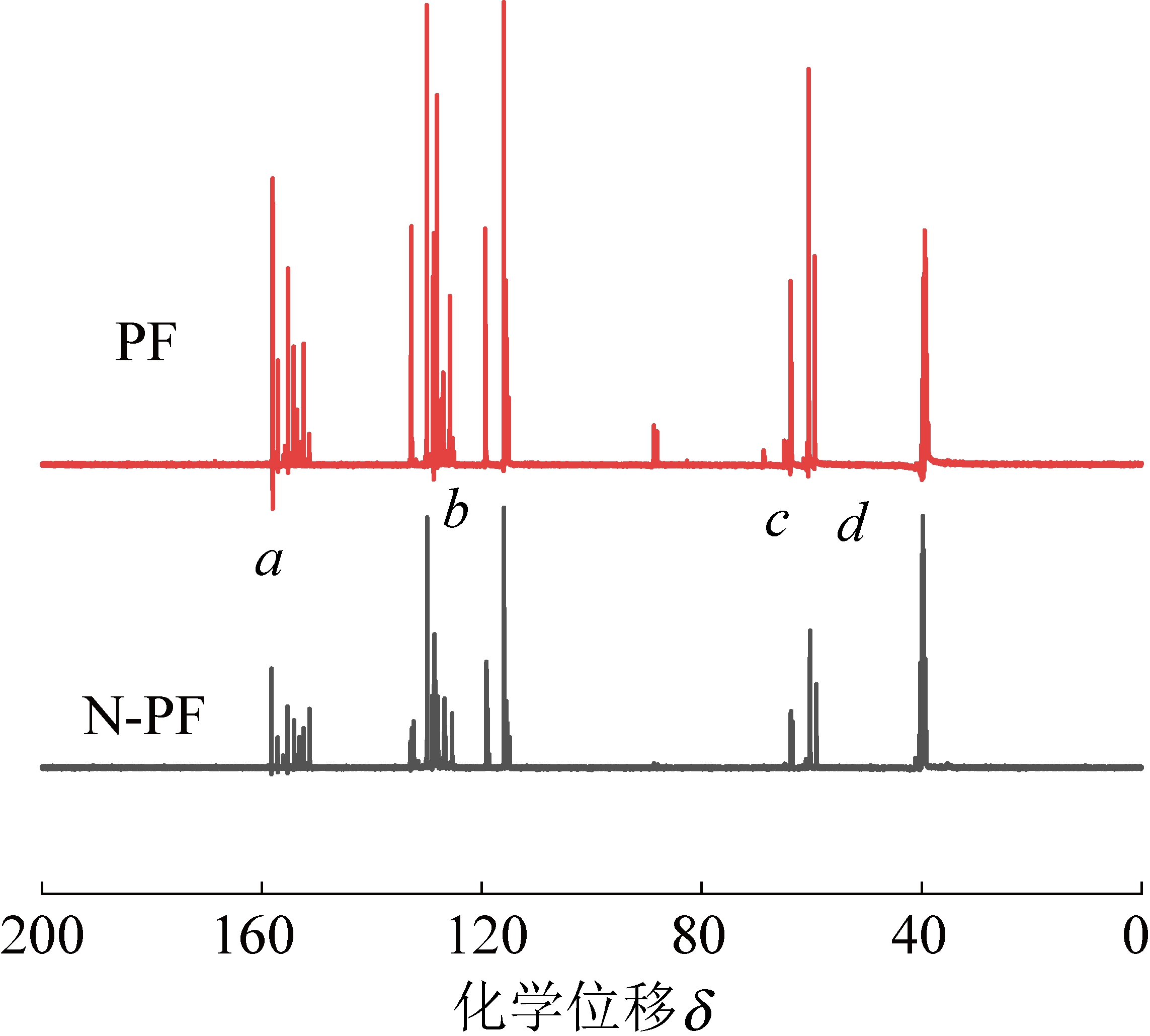

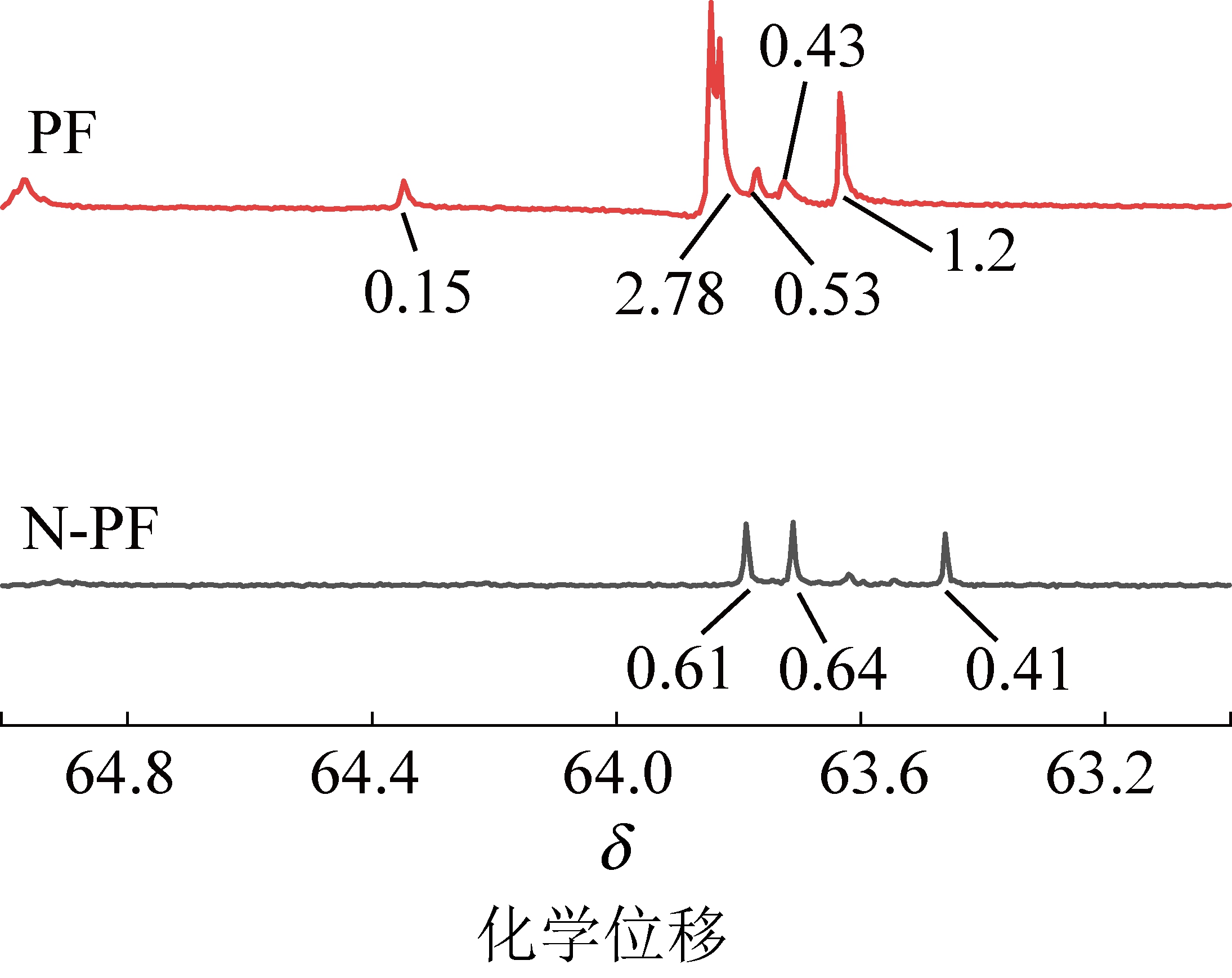

图6和7为氢氧化钠合成的PF和催化剂A合成的改性N-PF的13C-NMR谱图,可以得知,PF与N-PF化学结构主体相同,a区域δ=151~157,是苯环上连接酚羟基的碳质子峰;b位置δ=115~132处是除链接酚羟基外,苯环上其他碳的质子峰;c处δ=71.61和δ=68.98处为醚键—CH2—O—CH2—的碳质子峰;d处δ=64.25~64.60处为链接苯环上的—CH2OH的羟甲基碳质子峰;δ=39~40处为溶剂氘代二甲基亚砜的化学位移。由图6可以看出,催化剂A催化的树脂在b区域向δ=115处偏移,这是由于催化剂A的碱性降低,苯酚去离子化趋势减缓,苯环上碳原子受酚羟基负离子的供电子效应相应降低,导致反应中的活性下降,化学位移向低场区偏移。活性下降的结果导致树脂中苯环间形成的连接结构(苯甲基醚、苯甲基酮等)数量与刚性均相对降低,最终获得的N-PF泡沫的脆性相应降低。

图6 PF和N-PF的13C-NMR谱图

Fig.6 13C-NMR spectra of PF and N-PF

图7 PF和N-PF的13C-NMR谱图(δ=63~65)

Fig.7 13C-NMR spectra of PF and N-PF(δ=63-65)

固化温度通过影响树脂的羟甲基化程度,从而影响树脂在后续固化过程中缩聚反应的速率。PF和N—PF的—CH2OH中碳吸收峰在13C—NMR上的δ=62~65区域,13C—NMR如图4所、图5所示,分别采用在128.58处的苯环上不参与反应的碳质子峰作为内标,设定其峰面积为1.00,分别对PF和N—PF在—CH2OH处的碳质子峰的峰面积进行积分,结果显示,PF的峰面积为5.09,N-PF为1.66,说明PF的羟甲基总量明显高于N-PF。羟甲基是交联过程中最重要最活泼的基团,改性N-PF中的羟甲基总量更低,充分说明了催化剂A所合成的酚醛树脂的发泡活性点的降低,与固化剂反应时具有更低的反应活泼性,导致反应的放热趋于平缓。

根据反应热力学,反应放出的总热量与反应的化学键及总量有关,因此不同催化剂合成的酚醛树脂的发泡过程的放热总量相似,温度变化大的原因主要与放热时间有关,即影响温度变化的关键因素其实是固化过程的时间,时间越长,发泡体对外释放的热量越多,发泡体内部温度就越低。为验证这一推测,进一步使用差热扫描分析对树脂固化过程的放热情况进行了分析。

为对比分析改性酚醛树脂N-PF与PF泡沫的微观结构,使用扫描电子显微镜放大150倍时对材料泡孔结构进行观察,如图6所示。通过孔径测量发现,N-PF泡沫的孔径在300~400 μm,显著高于PF泡沫的孔径(110~140 μm),说明新型改性酚醛树脂N-PF显著提高了树脂的发泡倍率,同时由图8可以明显看出,PF泡沫有大量碎屑。本文采用同样的方法制备PF及N-PF泡沫样本,但是在PF样本表面有大量的碎屑,相反N-PF泡沫表面没有碎屑,由此可以说明N-PF泡沫粉化率低于PF泡沫,说明N-PF泡沫的力学稳定性方面表现出更优异的性能。

图8 N-PF泡沫和PF泡沫的SEM图

Fig.8 SEM diagrams of N-PF foams and PF foams respectively

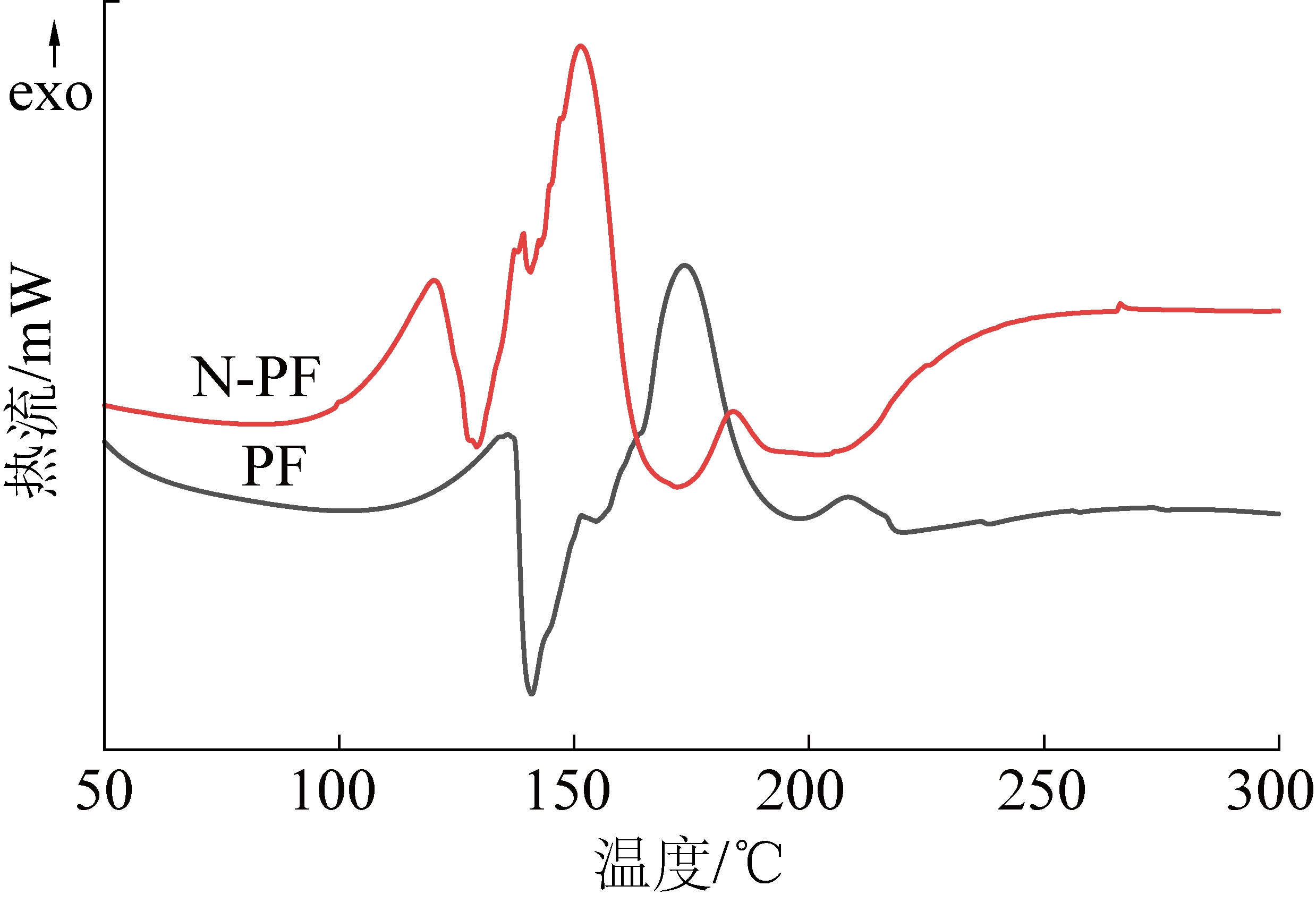

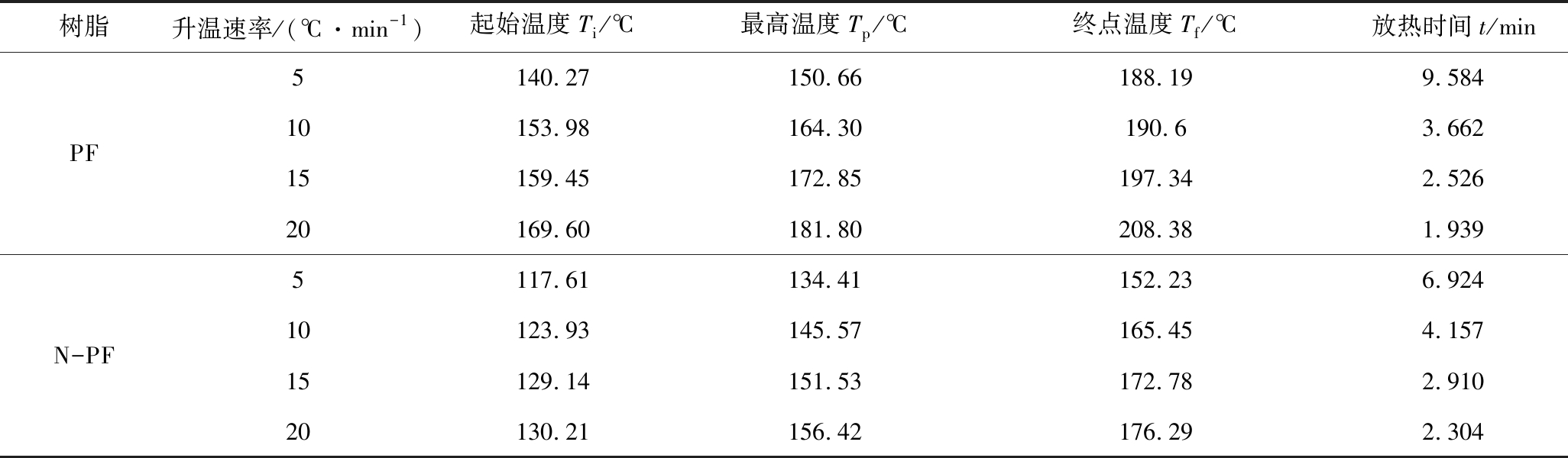

2.7.1 DSC与固化温度

为研究催化剂A对树脂固化过程的影响,分别以5,10,15和20 ℃/min的升温速率对N-PF和PF树脂的DSC曲线进行分析,如图9、图10所示。不同升温速率下,PF和N-PF表现出相同的放热规律:随着升温速率的增大,放热峰向高温方向偏移,放热面积相应增大,即放热焓变增大;随着升温速率的增大,峰始温度(Ti),峰顶温度(Tp)和峰终温度(Te)均向高温方向偏移导致固化时间缩短。造成这些现象的原因在于低升温速率下,固化体系有充足的时间进行固化反应,而高升温速率的条件下,体系中的分子链来不及进行规则排列,造成放热集中,固化温度升高[19-21]。

图9 不同升温速率下N-PF的DSC曲线

Fig.9 DSC curves of N-PF resin at different heating rate

A—5 ℃/min,B—10 ℃/min,C—15 ℃/min,D—20 ℃/min

图10 不同升温速率下PF的DSC曲线

Fig.10 DSC curves of PF resin at different heating rate

相同地,如图11所示,对比相同升温速率下PF和N-PF的固化行为,PF的放热峰,Ti,Tp,Te均表现出较N-PF高温方向移动的趋势,这就说明了在相同升温速率下,PF的热惯性大于N-PF,导致PF与N-PF前后温度差距扩大,因此固化放热峰出现在相对更靠后的位置。见表5,在相同时间内,N-PF放出的热焓变仅为PF放热焓的1/2,固化时间却为PF的2倍,由此可以得出N-PF的固化过程中,催化剂A能够起到缓释作用,热量有足够的时间逃逸出泡沫体外,造成固化温度低的现象,这一点与核磁碳谱的分析结果一致。

图11 PF和N-PF的DSC曲线(升温速率15 ℃/min)

Fig.11 DSC curves of PF and N-PF resin Heating (rate 15 ℃/min)

表5 PF和N-PF的DSC参数

Table 5 DSC parameters of PF and N-PF

升温速率改性树脂反应热/(J·g-1)焓变/(kJ·mol-1)放热总时间/s5PF-150.989-14.210993.9N-PF-116.165-109321 072.210PF-215.762-20.305687.0N-PF-113.65-10.696731.915PF-267.899-25.212460.4N-PF-116.134-10.929875.820PF-193.472-18.208343.8N-PF-132.662-12.485356.0

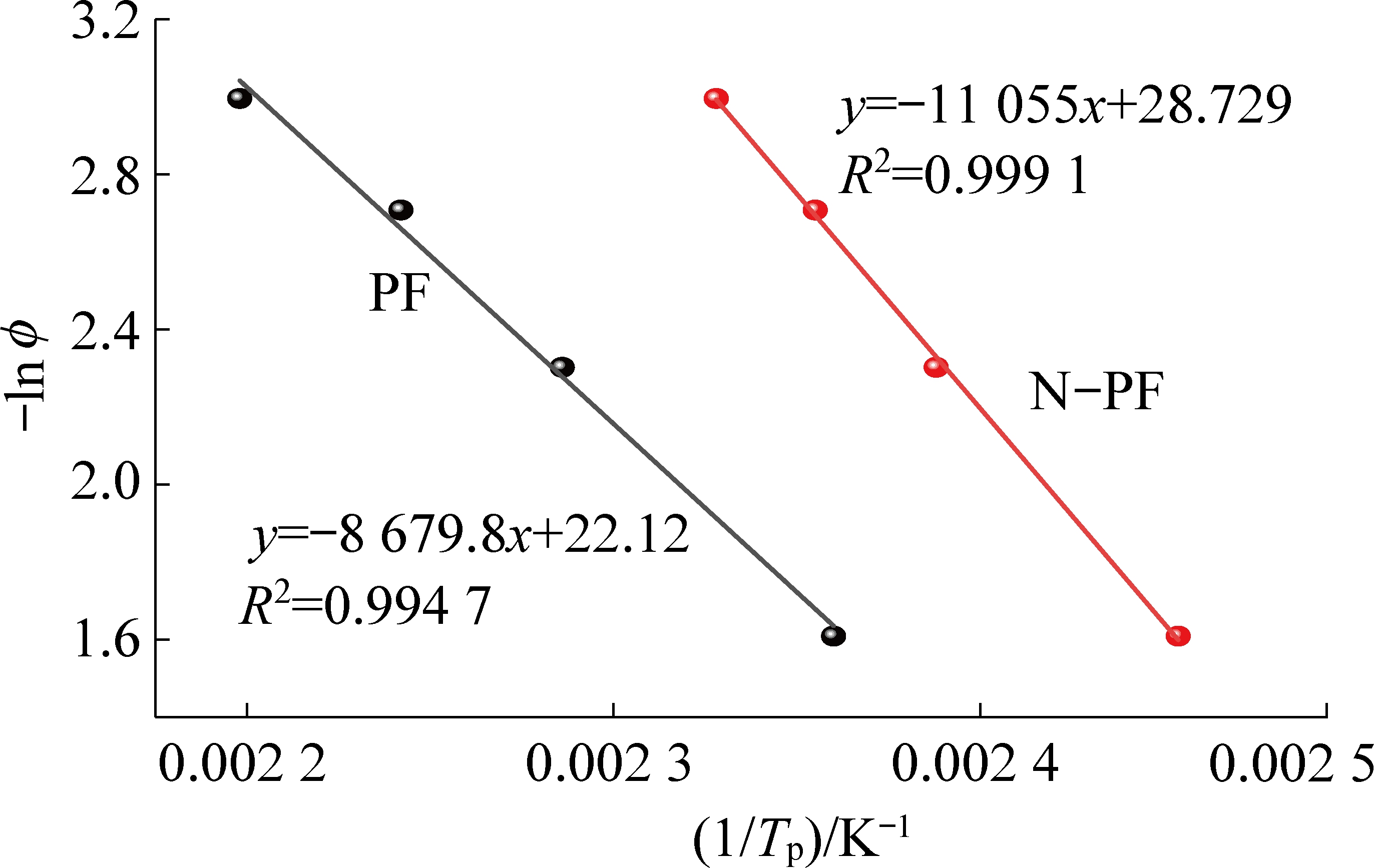

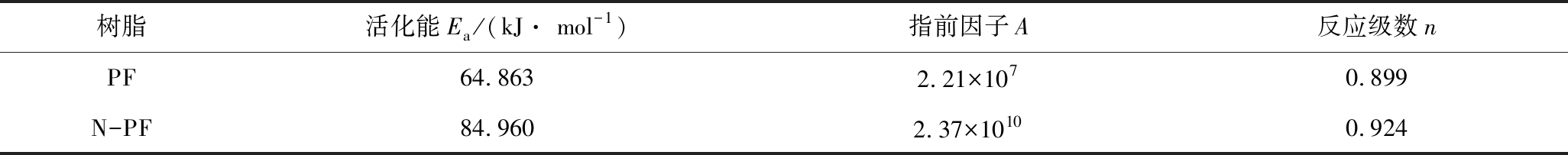

为进一步定量表征固化反应过程,采用热分析法对PF和N-PF的固化过程建立反应动力学模型,计算出固化动力学参数,明确催化剂A对固化过程的具体影响。

2.7.2 固化动力学方程的建立

固化反应的活化能随着反应进程逐渐增大,采用Kissingger法进行动力学分析[22-24],所得结果即为整个体系的表观活化能,Kissinger方程如式(1)所示:

(1)

其中,Φ为升温速率,℃/min;Tp为放热峰值温度,K;A为指前因子;R为理想气体常数,R=8.314 J/(mol·K);Ea为反应活化能。

按照Kissinger方程进行不同升温速率下DSC测试,由表6中的数据绘制曲线,如图12所示,利用回归计算可求得活化能Ea和指前因子A。

表6 不同升温速率下PF和N-PF体系固化反应的特征参数

Table 6 Characteristic parameters of the curing reaction of PF and N-PF system at different heating rate

树脂升温速率/(℃·min-1)起始温度Ti/℃最高温度Tp/℃终点温度Tf/℃放热时间t/minPF5140.27150.66188.199.58410153.98164.30190.63.66215159.45172.85197.342.52620169.60181.80208.381.939N-PF5117.61134.41152.236.92410123.93145.57165.454.15715129.14151.53172.782.91020130.21156.42176.292.304

相同的,采用Crane方法来确定反应级数,Crane方程如式(2)所示:

(2)

由表7数据绘制曲线,如图12所示,根据斜率代入式(3)即可求得n。由图12、图13可知,两条曲线有很好的线性关系,所得样品固化动力学参数见表7。

图12 使用Kissinger方程拟合实验数据

Fig.12 Fitting of the experimental data using the Kissinger equation

图13 使用Crane方程拟合试验数据

Fig.13 Fitting of the experimental data using the Crane equation

表7 Kissinger方程处理数据结果

Table 7 Results using Kissinger method

树脂升温速率/(℃·min-1)Tp/KTp-1/K-1-ln(Φ/Tp2)PF5423.812.360×10-310.48910437.452.286×10-39.859154462.242×10-39.49320454.952.198×10-39.245N-PF5407.562.454×10-310.41110418.722.388×10-39.77215424.682.355×10-39.39520429.572.328×10-39.130

表8 PF和N-PF固化动力学参数

Table 8 Curing kinetic parameters for PF and N-PF

树脂活化能Ea/(kJ· mol-1)指前因子A反应级数nPF64.8632.21×1070.899N-PF84.9602.37×10100.924

由表7可得知,PF和N-PF反应级数接近为一级反应,符合阿伦尼乌斯对一级反应活化能的表述,即活化能是分子从常态转变为过渡态所需要的平均能量,活化能越低,反应速率越快,反之反应速率越慢。由表中可以得知,N-PF的活化能为84.960 kJ/mol,远大于PF的64.863 kJ/mol,说明在固化过程中,N-PF的缩聚反应远小于PF的反应速率,再次证明了N-PF避免了集中放热,适中地拉长了反应放热曲线,使得树脂膨胀过程中的总体温度上升的程度降低,在低温固化上取得了良好的效果。

为了对比分析发泡过程中N-PF和PF泡沫体内部与外部温度变化,选用32 g的PF和N-PF树脂在250 mL锥形瓶中进行发泡试验,并使用热电偶监控密闭锥形瓶内的温度变化情况。在密闭空间内,PF泡沫体内最高固化温度为125 ℃,PF体系最高固化温度为41.8 ℃;N-PF泡沫体内最高固化温度为68 ℃,N-PF体系最高固化温度为32.9 ℃,发泡固化体中心温度下降46%,泡沫体边缘温度下降21%。从微观角度看,由表5可知,不同的升温速率的DSC热分析都表现出N-PF低于PF的放热焓变,证明了N-PF羟甲基数量的减少,活化能的降低,都导致整个固化体系最终放热量的降低,即泡沫体向外界散发的热量降低,对煤炭的自燃防治起着积极的作用。

1)确定了新型催化剂A对酚醛树脂的影响规律,优化后的N-PF的黏度为5 Pa·s、固含量为75%,更适宜发泡。通过FT-IR,13C-NMR,DSC分析和SEM图片等研究手段表明,N-PF的羟甲基指数低于PF,树脂中苯环连接结构数量与刚性均相对降低,固化放热时间延长,机械强度和力学性能略高于传统酚醛树脂。

2)通过相同条件下的发泡试验对比,发泡固化体中心温度下降46%,发泡体周围环境温度下降21%。催化剂A合成的酚醛树脂通过降低发泡固化过程的总热量和提高泡沫提热量的逃逸时间,以此来降低N-PF树脂发泡固化温度。

3)综合考虑工业应用成本和使用效果,改变酚醛树脂的催化剂能够显著提高矿用酚醛树脂发泡材料的耐储存性,在不降低发泡性能的同时降低发泡固化发泡体的温度,为进一步研究有机聚合物发泡材料在矿业领域的应用提供了新的思路。

[1] SONG Zeyang,KUENZER Claudia.Coal fires in China over the last decade:a comprehensive review[J].Int J Coal Geol,2014,133:72-99.

[2] LI Xiaoyan,WANG Zhengzhou,WU Lixin,et al.One-step in situ synthesis of a novel α-zirconium phosphate/graphene oxide hybrid and its application in phenolic foam with enhanced mechanical strength,flame retardancy and thermal stability[J].Rsc Advances,2016,6(78):74903-74912.

[3] 胡相明.矿用充填堵漏风新型复合泡沫的研制[D].徐州:中国矿业大学,2013:2-4.

HU Xiangming.Study on a new composite foam for air-leakage blocking in mine[D].Xuzhou:China University of Mining and Technology,2013:2-4.

[4] 张增誉.安全型聚氨酯加固材料的制备及防火性能研究[J].煤炭科学技术,2020,48(12):148-152.

ZHANG Zengyu.Research on preparation and fire resistance performance of safety polyurethane reinforcing material[J].Coal Science and Technology,2020,48(12):148-152.

[5] DENG Peng,LIU Yuansen,LIU Yuan,et al.Preparation of phosphorus-containing phenolic resin and its application in epoxy resin as a curing agent and flame retardant[J].Polymers for Advanced Technologies,2018,29(4):1294-1302.

[6] 刘鲤粽.水玻璃参数对改性聚氨酯注浆材料稳定性的影响[J].煤炭科学技术,2021,49(8):103-107.

LIU Lizong.Influence of water glass parameters on stability of modified polyurethane grouting materials[J].Coal Science and Technology,2021,49(8):103-107.

[7] 隋月梅.酚醛树脂胶黏剂的研究进展[J].黑龙江科学,2011,2(3):42-44.

SUI Yuemei.Research progress on phenolic resin adhesive[J].Heilongjiang Science,2011,2(3):42-44.

[8] AIERBE G A,ECHEVERRIA J M,RICCARDI C C,et al.Influence of the temperature on the formation of a phenolic resol resin catalyzed with amine[J].Polymer,2002,43(8):2239-2243.

[9] GE Tiejun,TANG Kaihong,YU Yang,et al.Preparation and Properties of the 3-pentadecyl-phenol In Situ Modified Foamable Phenolic Resin[J].Polymers,2018,10(10):1124.

[10] BLASCHKE S,SCHWARZINGER C.Characterization of storage stability of resol resin solutions via gel time measurement and high-performance liquid chromatography[J].International Journal of Polymer Analysis &Characterization,2019,24(2):114-120.

[11] 王兆华,何春林,张 鹏.耐碱性酚醛树脂清漆的合成与性能[J].四川轻化工学院学报,1997(4):47-49.

WANG Zhaohua,HE Chunlin,ZHANG Peng.Synthesis and properties of anti-alkali modified phenolic resin varnishes[J].Journal of Sichuan University of Science &Engineering(Natural Science Edition),1997(4):47-49.

[12] 刘 欣,王庭鹏,梁 娟,等.室温发泡酚醛树脂的正交试验研究[J].化学工程与装备,2015(1):16-20,26.

LIU Xin,WANG Tingpeng,LIANG Juan,et al.The orthogonal experiment study on the room temperature foamed phenolic resin[J].Chemical Engineering &Equipment,2015(1):16-20,26.

[13] 庄晓伟,张 伟,王基夫,等.低温发泡制备酚醛泡沫材料及其表征[J].化工新型材料,2010,38(S1):144-148.

ZHUANG Xiaowei,ZHANG Wei,WANG Jifu,et al.Preparation and characterization of phenolic foam used low-temperaturefoaing and curing method[J].New Chemical Materials,2010,38(S1):144-148.

[14] XU Yanru,GUO Lifang,ZHANG Haonan,et al.Research status,

industrial application demand and prospects of phenolic resin[J].RSC Advances,2019,9(50):28924-28935.

[15] LI Qiulong,CHEN Lin,LI Xiaohai,et al.Effect of nanotitani-um nitride on thermal insulating and flame-retardant performa-nces of phenolic foam[J].Journal of Applied Polymer Ence,2016,133(32):43765.

[16] LEISTNER C,MARCO Loffelholz,HARTMANN S.Model validation of polymer curing processes using thermography[J].Polymer Testing,2019,77:105893.

[17] 董金玉,杨继红,杨国香,等.基于正交设计的模型试验相似材料的配比试验研究[J].煤炭学报,2012,37(1):44-49.

DONG Jinyu,YANG Jihong,YANG Guoxiang,et al.Research on similar material proportioning test of model test based on orthogonal design[J].Journal of China Coal Society,2012,37(1):44-49.

[18] 欧亚男,李建章,雷得定.酚醛树脂胶粘剂快速固化研究进展[J].粘接,2006(5):38-40.

[19] HU XiangMing,ZHAO Yanyun,CHENG Weimin.Effect of formaldehyde/phenol ratio (F/P) on the properties of phenolic resins and foams synthesized at room temperature[J].Polymer Composites,2015,36(8):1531-1540.

[20] 吴红林,张德震,王 雄,等.甲阶酚醛树脂的贮存稳定性[J].华东理工大学学报自然科学版,2017,43(3):335-339,357.

WU Honglin,ZHANG Dezhen,WANG Xiong,et al.Storage stability for phenolic resol resin[J].Journal of East China University of Science and Technology,2017,43(3):335-339,357.

[21] 刘洪亮,魏运召,佟文清,等.壬基酚改性苯并噁嗪树脂基体的研究[J].化学与黏合,2018,40(3):169-172.

LIU Hongliang,WEI Yunzhao,TONG Wenqing,et al.Study on the benzoxazine resin matrix modified by nonylphenol[J].Chemistry and Adhesion,2018,40(3):169-172.

[22] 杨 威,张 卓,颜丙越,等.环氧树脂固化动力学及促进剂用量对体系的影响[J].北京化工大学学报(自然科学版),2020,47(1):75-80.

YANG Wei,ZHANG Zhuo,YAN Bingyue,et al.Kinetics of epoxy resin curing and the effects of varying the amount of accelerator[J].Journal of Beijing University of Chemical Technology(Natural

Science Edition),2020,47(1):75-80.

[23] 邹德荣,刘慧慧,刘绪望,等.基于十二烷基苯磺酸固化季戊四醇丙烯醛树脂的粘结体系流变特征及反应动力学研究[J].固体火箭技术,2019,42(5):609-614.

ZOU Derong,LIU Huihui,LIU Xuwang,et al.Rheology property and curing kinetics of pentaerythritol acrolein resin cured by dodecylbenzene sulfonic acid[J].Journal of Solid Rocket Technology,2019,42(5):609-614.

[24] 许星烨,周 权,宋 宁,等.聚氨酯胶粘剂的固化反应及动力学研究[J].中国胶粘剂,2020,29(5):1-5.

XU Xingye,ZHOU Quan,SONG Ning,et al.Study on curing reaction and kinetics of polyurethane adhesive[J].China Adhesives,2020,29(5):1-5.