煤矿井下定向钻进技术可精确控制钻孔轨迹,有效提高钻孔深度,具有单孔抽采量大、衰减期长、抽采效率高、瓦斯浓度高、抽采区域面积大等优点,越来越广泛应用于煤矿瓦斯治理、地质构造勘探等领域[1-4]。煤矿井下定向钻孔一般是参考施工目标和地层条件进行设计,最大程度地穿越煤层,同时避开断层、褶皱等地质复杂区域,达到最佳瓦斯抽采效果[5-7]。然而定向钻孔在施工过程中常与设计轨迹有所差异,当一个工作面内出现多个钻孔时,可能会出现串孔现象。所谓串孔,就是2个钻孔的主孔之间、分支孔之间或主孔与分支孔之间穿透,出现两孔交叉的问题[8-9]。施工过程中串孔会导致以下问题:①瓦斯抽采效果欠佳,造成一定的安全隐患;②两孔交叉时还有可能诱发孔内垮塌,甚至造成钻孔报废,造成重大的经济损失[10-14]。在石油钻进中,通常依靠钻孔设计,控制造斜点,以及施工经验进行串孔与否的判断,但仍存在实时性较差、判断方法不够智能等问题[15-18]。而在煤矿井下定向钻进过程中进行实时自动防串孔判断的技术,相关研究比较少。为解决上述问题,提出一种基于双目标孪生支持向量机的煤矿井下定向钻进防串孔方法,该方法可集成在随钻测量软件中,自动判断是否存在串孔风险,可实时指导现场施工,能够有效避免定向钻进过程中的串孔问题。

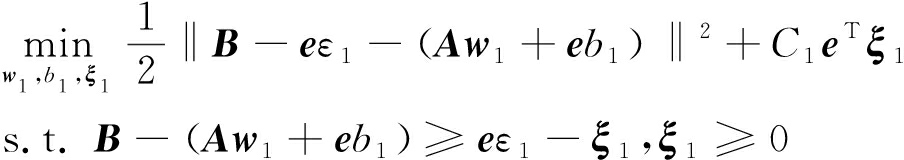

双目标孪生支持向量机是Jayadeva和Peng等人在支持向量机基础上做出的重大改进。与支持向量机不同,双目标孪生支持向量机可对2个目标同时优化设计,其原理为通过训练样本构建2个不平行的拟合函数,使得其中一个拟合函数能够拟合训练样本的上边界,而另一个拟合函数可以拟合训练样本的下边界。此处的上下边界分别指拟合函数在输入点对应的拟合值尽可能大于或者小于输出值。新测试点利用2个拟合函数的均值进行预测,输出预测结果[19,20]。双目标孪生支持向量机的最大优势在于摆脱样本分布的影响,最大程度地拟合样本类型,输出准确的预测结果,其算法如下:

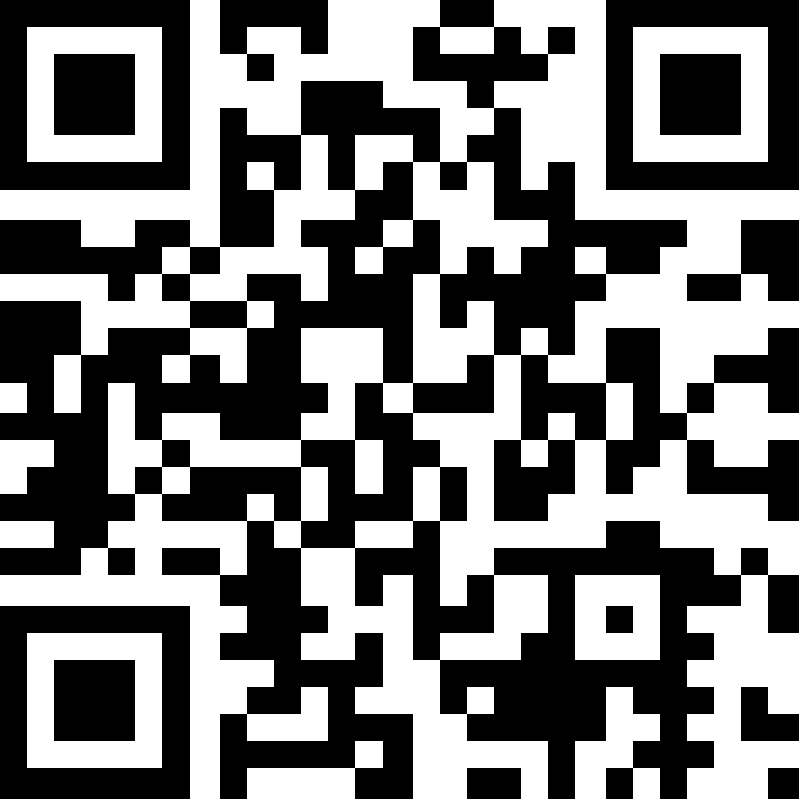

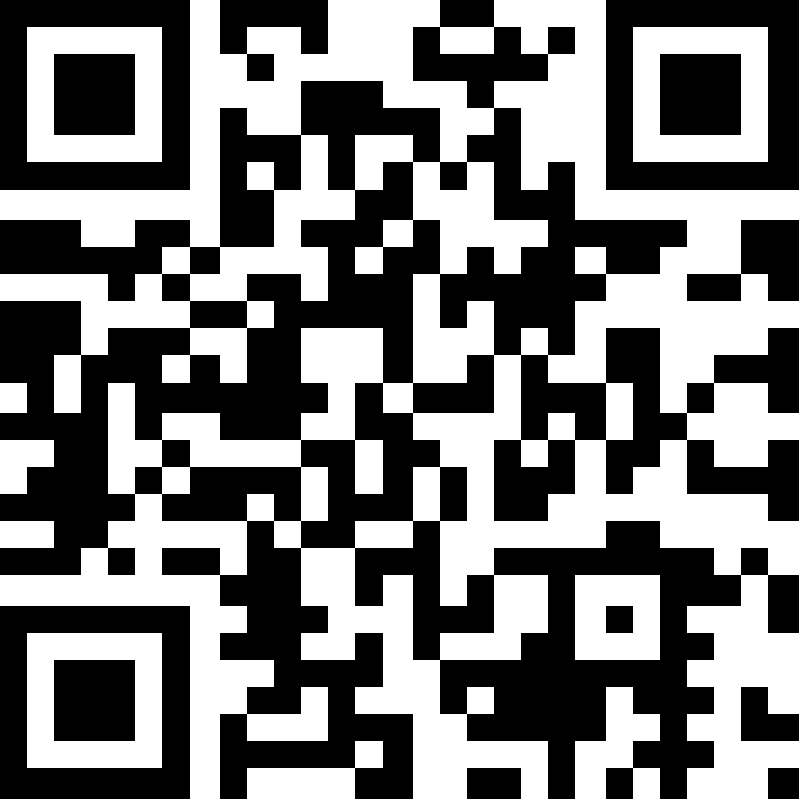

给定样本集![]() 其中A为训练输入,B为A对应的训练输出,n为样本集总训练次数。双目标孪生支持向量机构建如下的成对的二次型规划问题来获得超平面:

其中A为训练输入,B为A对应的训练输出,n为样本集总训练次数。双目标孪生支持向量机构建如下的成对的二次型规划问题来获得超平面:

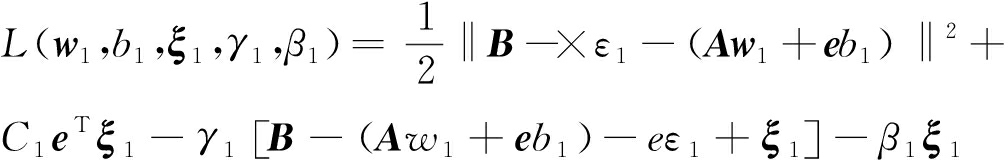

(1)

(2)

其中,式(1)的![]() 优化目标;s.t. B-(Aw1+eb1)≥eε1-ξ1, ξ1≥0是优化条件;w1为式(1)的支持向量机超平面的法向量;b1为相应的偏移量;ε1为式(1)的不敏感因子;ξ1为公式(1)的松弛向量;e为与A行数相等的单位列向量;C1为公式(1)的惩罚因子,式(2)是与式(1)相匹配的孪生优化目标及条件,其符号含义与式(1)相同。

优化目标;s.t. B-(Aw1+eb1)≥eε1-ξ1, ξ1≥0是优化条件;w1为式(1)的支持向量机超平面的法向量;b1为相应的偏移量;ε1为式(1)的不敏感因子;ξ1为公式(1)的松弛向量;e为与A行数相等的单位列向量;C1为公式(1)的惩罚因子,式(2)是与式(1)相匹配的孪生优化目标及条件,其符号含义与式(1)相同。

向式(1)和(2)中引入拉格朗日算子γ1、γ2、β1、β2,将优化条件引入到优化目标中,获得拉格朗日函数(3)和(4):

(3)

(4)

利用拉格朗日函数(3)和(4)在鞍点处求导为0,可对孪生优化问题求解,利用式(5)预测输出。

![]()

![]()

(5)

式中,K(A,x)为核函数。

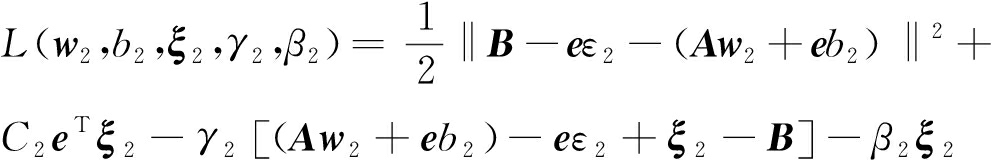

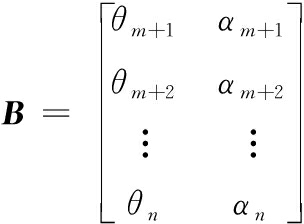

煤矿井下定向钻进防串孔原理如图1所示,首先需要确定零点钻孔,建立绝对坐标系;然后根据当前测点参数运用双目标孪生支持向量回归算法预测下一测点的绝对坐标;最后在预测测点的绝对坐标上进行垂直X轴切片,根据切面内所有切点距离预测测点的距离进行判断是否有串孔风险。若两个距离均大于1.5 m,表示施工安全,无串孔危险,可以继续施工,直至结束,否则,报警,修改钻孔施工。

图1 防串孔原理

Fig.1 Principle of anti-collision hole

煤矿井下定向钻孔施工过程中,通常一个工作面会施工多个钻孔,规定工作面内第一个钻孔为零点钻孔(基准钻孔),其孔口点的坐标记为(0,0,0)。在其他钻孔施工时,首先,测量当前测点相对自身钻孔孔口的三维空间坐标Xi、Yi、Zi;其次,测量钻孔孔口与零点钻孔孔口之间的偏移量(ΔX,ΔY,ΔZ);最后,基于以下公式即可得到测点的绝对三维坐标![]()

(6)

(7)

(8)

其中,ΔX、ΔY、ΔZ为当前钻孔孔口与零点钻孔孔口之间的偏移量,上标a表示绝对坐标。

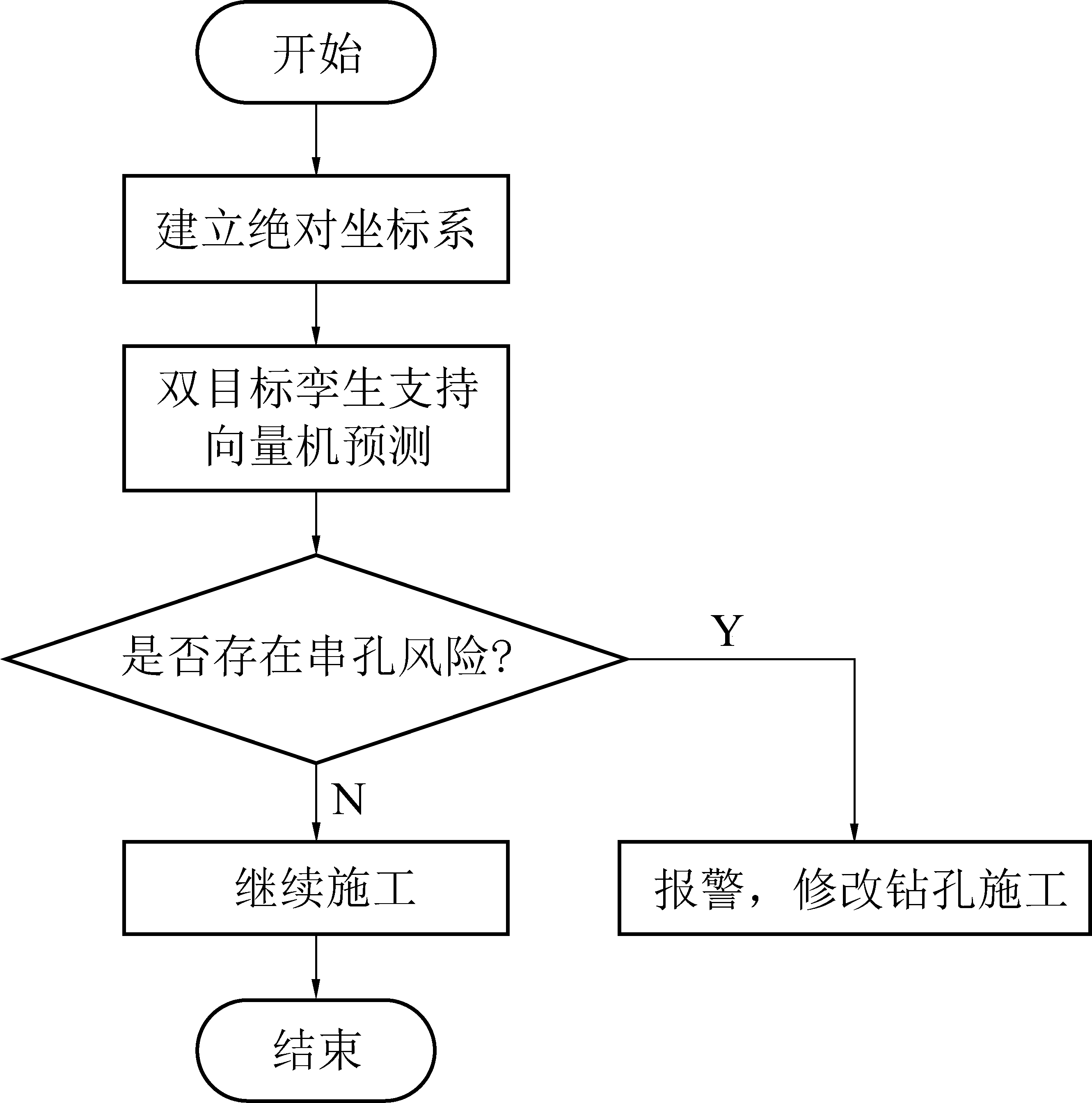

通过2.1节中的方法获取当前施工钻孔最新完成的n个轨迹测点参数,n为自然数,n≥5,每个测点均记录钻孔倾角θi、方位角αi、工具面向角ωi,i=1,2,…,n,构造训练样本集A和B,其中1<m≤n,m为自然数。

(9)

将A、B输入双目标孪生支持向量机中进行训练,构建预测模型,最后向预测模型中输入新测试向量:

(10)

得到未施工测点的预测输出:

(11)

将预测的倾角![]() 和方位角

和方位角![]() 转化为空间三维绝对坐标,上标P表示预测坐标。

转化为空间三维绝对坐标,上标P表示预测坐标。

![]()

![]()

(12)

![]()

![]()

(13)

(14)

其中:![]() 分别为n个测点三维空间绝对坐标;ΔLn+1为从n测点到n+1测点的孔深增量;λ为设计方位角;

分别为n个测点三维空间绝对坐标;ΔLn+1为从n测点到n+1测点的孔深增量;λ为设计方位角;![]() 分别为n+1点的三维空间绝对坐标。

分别为n+1点的三维空间绝对坐标。

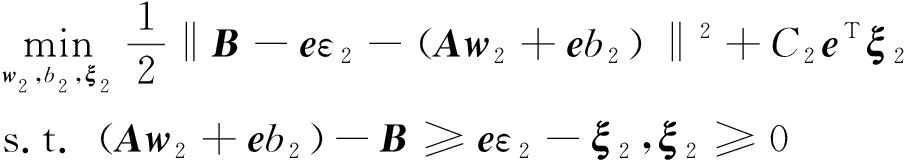

在煤矿井下定向钻进施工过程中,根据施工经验,当相邻钻孔间隙小于或等于1.5 m时即认为存在串孔风险[1]。通过双目标孪生支持向量回归算法建立预测模型可得预测测点,以预测点![]() 为目标点,在水平位移

为目标点,在水平位移![]() 处垂直X轴切片,以该工作面内非当前钻孔的某钻孔为例,其切点绝对坐标为:

处垂直X轴切片,以该工作面内非当前钻孔的某钻孔为例,其切点绝对坐标为:

(15)

(16)

(17)

其中![]() 与

与![]() 为

为![]() 邻近的2个测点的绝对坐标。计算切点与目标点之间的距离d:

邻近的2个测点的绝对坐标。计算切点与目标点之间的距离d:

(18)

由式(18)计算得知,如果d≤1.5 m则存在串孔风险。

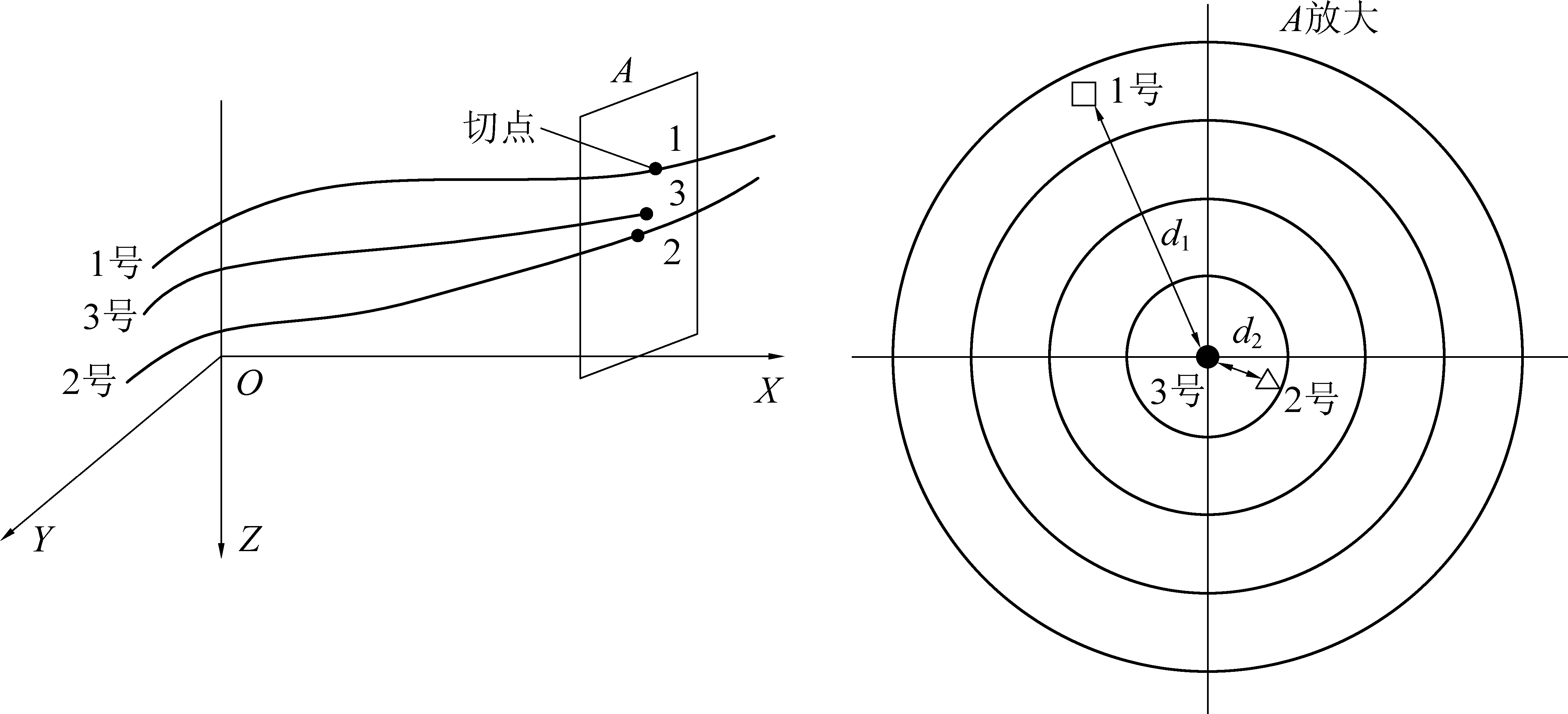

某煤矿井下定向钻进施工钻场,施工3个钻孔,设计孔深均为200 m。1号钻孔、2号钻孔均已完成,1号孔总深度210 m,2号总深度196 m,3号钻孔施工至114 m时,进行防串孔判断。

1)定义1号钻孔为零点钻孔,对2号钻孔、3号钻孔测点三维坐标增加偏移量转化为绝对坐标。

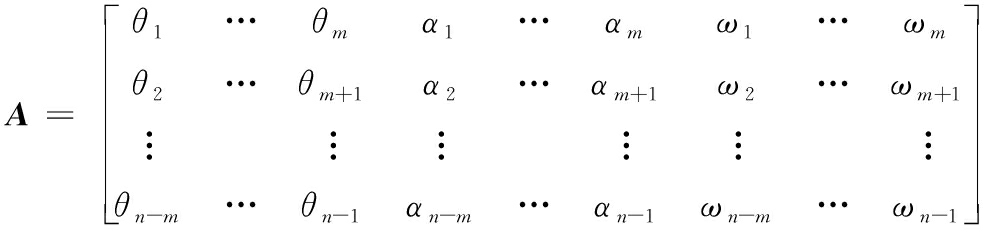

2)对3号钻孔进行轨迹预测,利用孔深60~114 m处10个测点的倾角θ、方位角α、工具面向角ω输入参数,如图2所示。六角星为样本点从中选取10个,双目标孪生支持向量回归算法构造2个不平行的最优超平面f1(x)和f2(x),用于尽可能适合所有样本,实现最优回归。

图2 双目标孪生支持向量回归算法示意

Fig.2 Schematic of double objective twin support vector regression algorithm

3)基于双目标孪生支持向量回归算法进行预测,预测出3号钻孔孔深120 m处的测点绝对坐标为X=116.28 m,Y=15.05 m,Z=-4.98 m如图3所示,三维坐标轴OX、OY、OZ,三条曲线分别为1号孔、2号孔与3号孔,其中当前施工钻孔为3号钻孔,选定3号钻孔预测点为目标点,在116.28 m处进行垂直X轴切片,切片示意如图3所示,实心圆圆心点为3号孔目标点,空心方块为1号孔切点1,空心三角为2号孔切点2,3个同心圆的半径分别为3、6、9 m,表示刻度。求得1号钻孔切点绝对坐标为X=116.28 m,Y=12.19 m,Z=2.92 m,2号钻孔切点绝对坐标为X=116.28 m,Y=16.92 m,Z=-6.03 m。目标点与1号钻孔切点距离为d1=8.402 m,与2号钻孔切点距离为d2=2.145 m。两个距离均大于1.5 m,表示施工安全,无串孔危险,可以继续施工,直至结束。

图3 钻孔切片示意

Fig.3 Schematic of borehole section

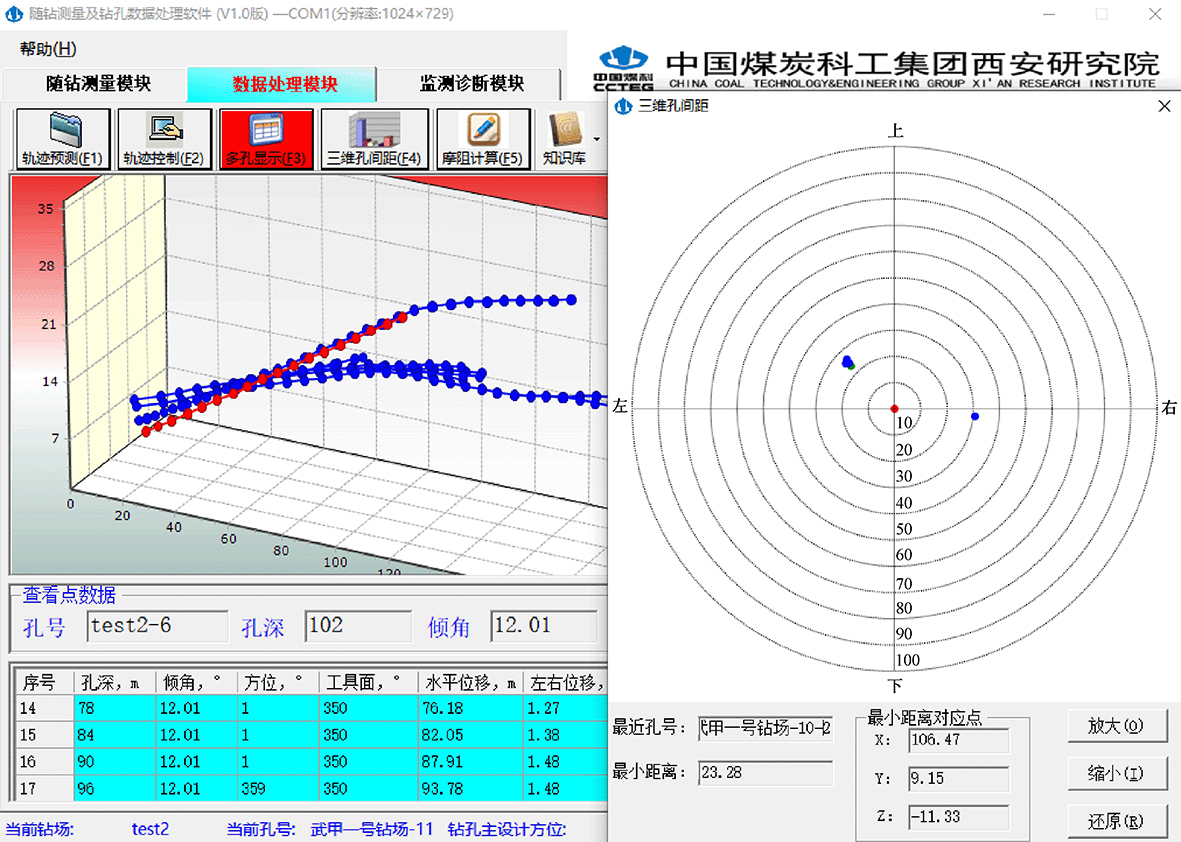

目前,该算法已经集成在作者开发的随钻测量与数据处理软件中,作为数据处理模块的一项功能,实时计算三维孔间距,对是否有串孔的风险进行实时监测与预警,取得了良好的效果,软件界面如图4所示。

图4 算法的软件集成

Fig.4 Algorithm integration in MWD software

1)提出了一种基于双目标孪生支持向量回归算法的井下定向钻进防串孔方法,该方法可集成在随钻测量软件中,利用随钻测量数据对是否可能发生串孔进行实时判断,并根据设定的阈值,自动预警与诊断。

2)该方法成功应用于某煤矿定向钻孔现场工业性试验,试验表明:该方法能够有效避免串孔风险,提高定向孔施工质量与施工效率,消除抽采盲区。

3)该方法操作简单,结果可靠,可实时指导现场钻进施工,具有较高的工程应用价值,可为煤矿企业带来可观的经济与社会效益。

[1] 李泉新,王 鲜,许 超,等. 瓦斯抽采顺煤层超长距定向孔钻进关键技术[J]. 煤炭科学技术,2020,48(12):168-174.

LI Quanxin,WANG Xian,XU Chao,et al. Key technology of drilling with ultra-long-distance directional hole for gas drainage along coal seam[J]. Coal Science and Technology,2020,48(12):168-174.

[2] 王 强,张 杰,杜学明.复杂地层高位定向长钻孔成孔工艺研究与应用[J].煤炭科学技术,2021,49(8):168-173.

WANG Qiang,ZHANG Jie,DU Xueming.Research and application of high-level directional longborehole hole-forming technology in complex stratum[J].Coal Science and Technology,2021,49(8):168-173.

[3] 刘匡晓,魏士军,郭金爱,等.川东北超深水平井轨迹控制方法优选[J].断块油气田,2011,18(2):254-256.

LIU Kuangxiao,WEI Shijun,GUO Jinai,et al.Optimization of trajectory control technique of ultra-deep horizontal well in North-east Sichuan area[J].Fault-Block Oil & Gas Field,2011,18(2):254-256.

[4] 张鹏宇,柯晓华,张 楠,等.煤层气多分支水平井轨迹控制技术[J].石油钻采工艺,2013,35(5):33-35.

ZHANG Pengyu,KE Xiaohua,ZHANG Nan,et al.Coalbed methane muti-branch horizontal well trajectory control technology[J].Oil Drilling and Production Technology,2013,35(5):33-35.

[5] 石智军,许 超,李泉新,等. 煤矿井下2570m顺煤层超深定向孔高效成孔关键技术[J]. 煤炭科学技术,2020,48(1):196-201.

SHI Zhijun,XU Chao,LI Quanxin,et al. Key technology of high efficeiency hole formation for ultra deep directional hole with long 2570 m along seam in underground coal mine[J]. Coal Science and Technology,2020,48(1):196-201.

[6] 石智军,李泉新,姚 克.煤矿井下智能化定向钻探发展路径与关键技术分析[J].煤炭学报,2020,45(6):2217-2224.

SHI Zhijun,LI Quanxin,YAO Ke. Development path and key technology analysis of intelligent directional drilling in underground coal mine[J]. Journal of China Coal Society,2020,45(6):2217-2224.

[7] 姚宁平,王 毅,姚亚峰,等.我国煤矿井下复杂地质条件下钻探技术与装备进展[J].煤田地质与勘探,2020,48(2):1-7.

YAO Ningping,WANG Yi,YAO Yafeng,et al. Progress of drilling technologies and equipments for complicated geological conditions in underground coal mines in China[J].Coal Geology & Exploration,2020,48(2):1-7.

[8] 王 佟,邵龙义,夏玉成,等.中国煤炭地质研究取得的重大进展与今后的主要研究方向[J].中国地质,2017,44(2):242-262.

WANG Tong,SHAO Longyi,XIA Yucheng,et al. Major achievements and future research directions of the coal geology in China[J]. Geology in China,2017,44(2):242-262.

[9] 李泉新,石智军,田宏亮,等.我国煤矿区钻探技术装备研究进展[J].煤田地质与勘探,2019,47(2):1-6.

LI Quanxin,SHI Zhijun,TIAN Hongliang,et al.Progress in the research on drilling technology and equipment in coal mining areas of China[J].Coal Geology & Exploration,2019,47(2):1-6.

[10] 许 超,姜 磊,李泉新,等. 顺煤层超长定向孔滑动减阻钻进关键技术研究[J].煤矿安全,2022,53(1):145-150,155.

XU Chao,JIANG Lei,LI Quanxin,et al. Research on key technology of sliding drag reduction drilling along ultra-long directional hole in coal seam[J]. Safety in Coal Mines,2022,53(1):145-150,155.

[11] 彭 旭,杨 忠,刘卫卫.混合高效钻进技术在近水平定向长钻孔中的应用[J].煤矿安全,2017,48(3):67-70,75.

PENG Xu,YANG Zhong,LIU Weiwei. Application of hybrid efficient drilling technology in nearly horizontal long borehole[J].Safety in Coal Mines,2017,48(3):67-70,75.

[12] 袁晨瀚,张壮路,袁晨鑫.煤矿井下碎软煤层定向钻进技术及应用[J].煤炭技术,2021,40(6):45-48.

YUAN Chenhan,ZHANG Zhuanglu,YUAN Chenxin. Directional drilling technology and application of broken soft coal seam in coal mine[J].Coal Technology,2021,40(6):45-48.

[13] 董洪波.煤矿井下随钻测量及钻孔数据处理软件开发与应用[J].煤炭科学技术,2018,46(6):195-200,216.

DONG Hongbo.Development and application of software for measurement while drilling and borehole data processing in coal mine[J].Coal Science and Technology,2018,46(6):195-200,216.

[14] 江泽宇,谢洪波,文广超,等.煤矿井下电磁波无线随钻轨迹测量系统设计与应用[J].煤炭地质与勘探,2017,45(3):156-161.

JIANG Zeyu,XIE Hongbo,WEN Guangchao,et al.Design and application electromagnetic radio MWD of drilling track in coal mine[J].Coal Geology and Exploration,2017,45(3):156-161.

[15] 石智军,许 超,李泉新,等.随钻测量定向钻进技术在煤矿井下地质勘探中的应用[J].煤矿安全,2014,45(12):136-140.

SHI Zhijun,XU Chao,LI Quanxin,et al.Application of MWD directional drilling technology in geologic exploration in underground coal mine[J].Safety in Coal Mines,2014,45(12):136-140.

[16] 姚 克.ZDY12000LD大功率定向钻机装备研发及应用[J].煤田地质与勘探,2016,44(6):164-168.

YAO Ke.Development and application on ZDY12000LD high-power directional drilling equipment[J].Coal Geology & Exploration,2016,44(6):164-168.

[17] 和鹏飞.渤海油田某水平井防碰轨迹控制技术[J].钻采工艺,2019,5:108-111.

HE Pengfei. Control technology of anti-collision trajectory of a horizontal well in Bohai oilfield[J].Drilling & Production Technology,2019,5:108-111.

[18] 冷风承.钻井井眼防碰技术措施探讨[J].化学工程与装备,2019,8:129-130,135.

LENG Fengcheng.Discussion on technical measures to prevent collision in drilling well[J].Chemical Engineering & Equipment,2019,8:29-130,135.

[19] JAYADEVA,KHERMCHDANI R.Twin support vector machines for pattern classification[J]. IEEE Transsctions on Pattern Analysis and Machine Intelligence,2007,99(5):905-910.

[20] PENG XJ,TSVR.An efficient twin support vector machine for regression[J].Neural networks,2010,23:385-372.