由于不同层位顶板破断特征及其矿压作用机制差异较大,使得煤岩应力分布复杂,回采时巷道常出现变形、冒顶、片帮等现象[1-4]。研究采动应力变化规律对于巷道支护措施及采场安全高效生产具有重要指导意义,对此国内外诸多学者进行了大量研究。

高明忠等[5]进行了特厚煤层采动应力演化规律原位实测研究,研究指出工作面前方支承应力分为剧烈扰动区域、强扰动区域和弱扰动区域,并提出了针对性的分区支护措施建议。任艳芳等[6]利用数值模拟等方法研究了浅埋煤层超前支承压力变化特征,揭示了浅埋煤层覆岩切落地表后超前支承应力变化特征。黄庆享等[7]采用UDEC 软件研究了神东矿区基本顶“高位斜台阶岩梁”结构下超前支承应力特征,提出超前支承压力峰值距煤壁的距离近似为釆高的2倍。金珠海等[8]通过煤岩力学分析、FLAC3D数值模拟分析了采高、埋深对于大采高工作面支承压力的影响,指出超前支承压力的分布规律主要取决于工作面采高和顶板岩层组成结构。

刘金海等[9]建立了关键层影响下支承应力计算模型,并分析了支承压力分布特征与地层结构、顶板关键层位置关系。郭杰凯[10]将平均绝对离差作为主关键层对超前支承应力影响程度的评价指标,分析了主关键层对支承压力的影响随其层位、厚度的变化规律。王钰博[11]建立了采空区端部覆岩运动模型,对采空区稳定前后端部结构特征及侧向支承压力演化规律进行研究。张少华等[12]研究了典型关键层结构下方覆岩移动特征,分析了关键层位置、厚度对覆岩采动应力分布特征的影响。

煤层顶板硬厚关键层破断引起采掘空间岩层运动,下方煤岩体应力分布随之发生变化[13-14],然而,以往的研究大多集中在静态支承应力,即覆岩充分采动后其维持恒定状态或变化很小,忽略了覆岩关键层变形-破断-失稳过程中支承应力的响应特征。

董家河煤矿22517工作面煤厚1.15~4.10 m,煤层厚度变化大,在顶板多关键层结构控制作用下覆岩关键层破断及采动应力特征存在明显差异。运用RFPA-Strata数值模拟方法研究了不同采高顶板多关键层破断及结构特征,分析了不同层位关键层破断过程中超前支承应力响应特征,为现场工作面超前支护和围岩控制提供一定的理论参考。

董家河矿22517工作面走向长度1 217 m,倾向长185 m,主采山西组5号煤层,煤厚2.5~4.1 m,平均厚度3.3 m,且在距离运输平巷入口540~765 m存在一薄煤带,煤厚1.15~2.2 m。煤层倾角约3°,属近水平煤层。煤层直接顶为厚度0.65~1.66 m的深灰色粗粉砂岩,含少量白云母,含黄铁矿结核及少量植物化石。基本顶为厚度5.70~11.77 m的灰色中、细粒砂岩,成分以石英为主,暗色石岩屑次之,含较多的云母片,泥硅质胶结,含黄铁矿结核。基于关键层理论[15-16]对断裂带发育范围内覆岩关键层进行判别,共有高、中、低位3层关键层影响上覆岩层移动,岩层属性及物理力学参数见表1。

表1 模型岩层的岩石物理力学参数

Table 1 Each layer of rock physical and mechanical parameters in model

序号岩性弹性模量/MPa抗压强度/MPa泊松比密度/(kg·m-3)摩擦角/(°)厚度/m备注1基岩2 000200.2690 00028102中粒砂岩8 500290.262 4502843细粒砂岩7 800240.282 4502944细粉砂岩8 200350.262 4502815高位关键层5细粒砂岩7 800240.282 450292.56细粉砂岩8 200350.262 450285.57中粒砂岩8 500290.262 4502828细粉砂岩8 200350.262 4502829粗粉砂岩8 800450.242 45026410细粉砂岩8 200350.262 450283.511粗粉砂岩8 800450.242 450264.512中粒砂岩8 500290.262 45028413细粉砂岩8 200350.262 450287中位关键层14细粒砂岩7 800240.282 45029315细粉砂岩8 200350.262 450281.516细粉砂岩8 200350.262 450282.517粗粉砂岩8 800450.242 45026418细粒砂岩7 800240.282 450296低位关键层19中粒砂岩8 500290.262 450283.020细粒砂岩7 800240.282 450293.021粗粉砂岩8 800450.242 450261.522煤51 65080.322 450363.023底板岩层8 850480.242 4502524.5

根据工作面工程地质条件,建立RFPA数值模型。模型长度为250 m,高度为125 m。模型划分为500×250=125 000个单元。模型顶部为厚10 m的等效层,用来等效上覆岩层载荷。计算沿走向距离左侧边界50 m处开开切眼,从第2步开始开挖,每一步开挖进尺5 m。模型两端水平位移约束,顶部边界自由,底端固定,如图1所示。

图1 数值模型

Fig.1 Numerical model

根据许家林等[17-20]研究发现,当关键层与开采煤层距离较近并小于某一临界距离时发生贯通破坏,且其控制的上覆岩层随之发生贯通破断。这一临界距离hm主要与煤层采高、顶板碎胀压实特性、关键层破断块度等因素有关。

hm=(m-LKm/s)/(kp-1)

(1)

式中,m为煤层采高,m;L为关键层破断块体长度,m;Km为关键层破断裂隙张开度,m;s为关键层厚度,m;kp为关键层下部岩层残余碎胀系数。

由于岩石类材料其破断裂隙张开度一般只要达到几毫米即可发生贯通破坏,式(1)中LKm/s项的数值远小于煤层采厚m,砂岩类残余碎胀系数kp一般可取1.10~1.15,则关键层是否发生破断的邻近高度7~10倍采高。结合数值模拟结果将顶板充分采动后不同采高关键层破断情况分为以下2类:采高小于2.5 m时仅低位关键层破断,中位关键层对上层覆岩起有效支撑作用;采高大于3 m时低、中位关键层破断,高位关键层对上层覆岩起有效支撑作用。

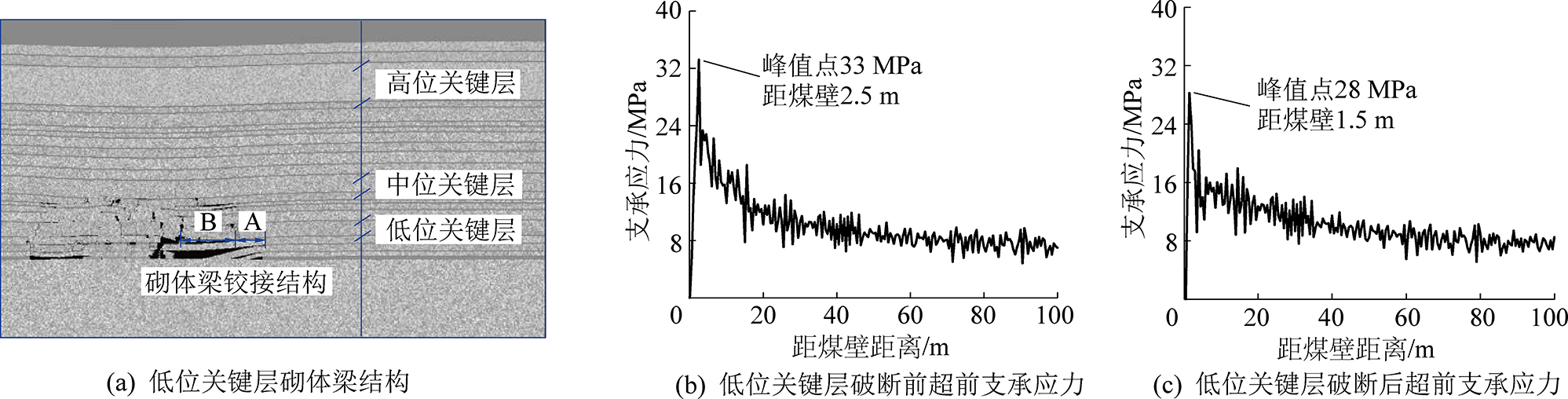

以采高1.5 m为例对顶板仅低位关键层破断前后覆岩移动及支承压力分布特征进行分析。顶板充分采动后,随工作面推进低位关键层采空区达到极限跨距发生周期性破断并与采空区断裂的岩块之间相互铰接形成稳定的砌体梁结构,破断距离19~22 m,平均约20 m。发生破断后其上方软岩均随之发生断裂,与中位关键层之间产生离层。

承载特征:煤壁上方未完全破断的岩块A与采空区已断裂的岩块B承载自身及其上方至中位关键层软岩重力,煤体仅需承载低位关键层下方软岩重量及附加载荷。

为研究关键层破断过程中支承应力演化特征,分别取工作面前方低位关键层破断前后煤层支承应力曲线。如图2b所示,低位关键层破断前其下方顶板随工作面推进垮落,此时工作面超前支承应力峰值为33 MPa,距离煤壁2.5 m。如图2c所示,随工作面继续推进岩块A完全发生破断,且其至中位关键层间岩层发生同步破坏并向采空区回转下沉,工作面超前支承应力峰值为28 MPa,距离煤壁1.5 m。低位关键层破断后支承应力峰值大小及其距煤壁距离均减小。

图2 采高1.5 m关键层破断及支承应力分布特征

Fig.2 Fracture of key layer and advancing abutment stress distribution characteristics with 1.5 m seam

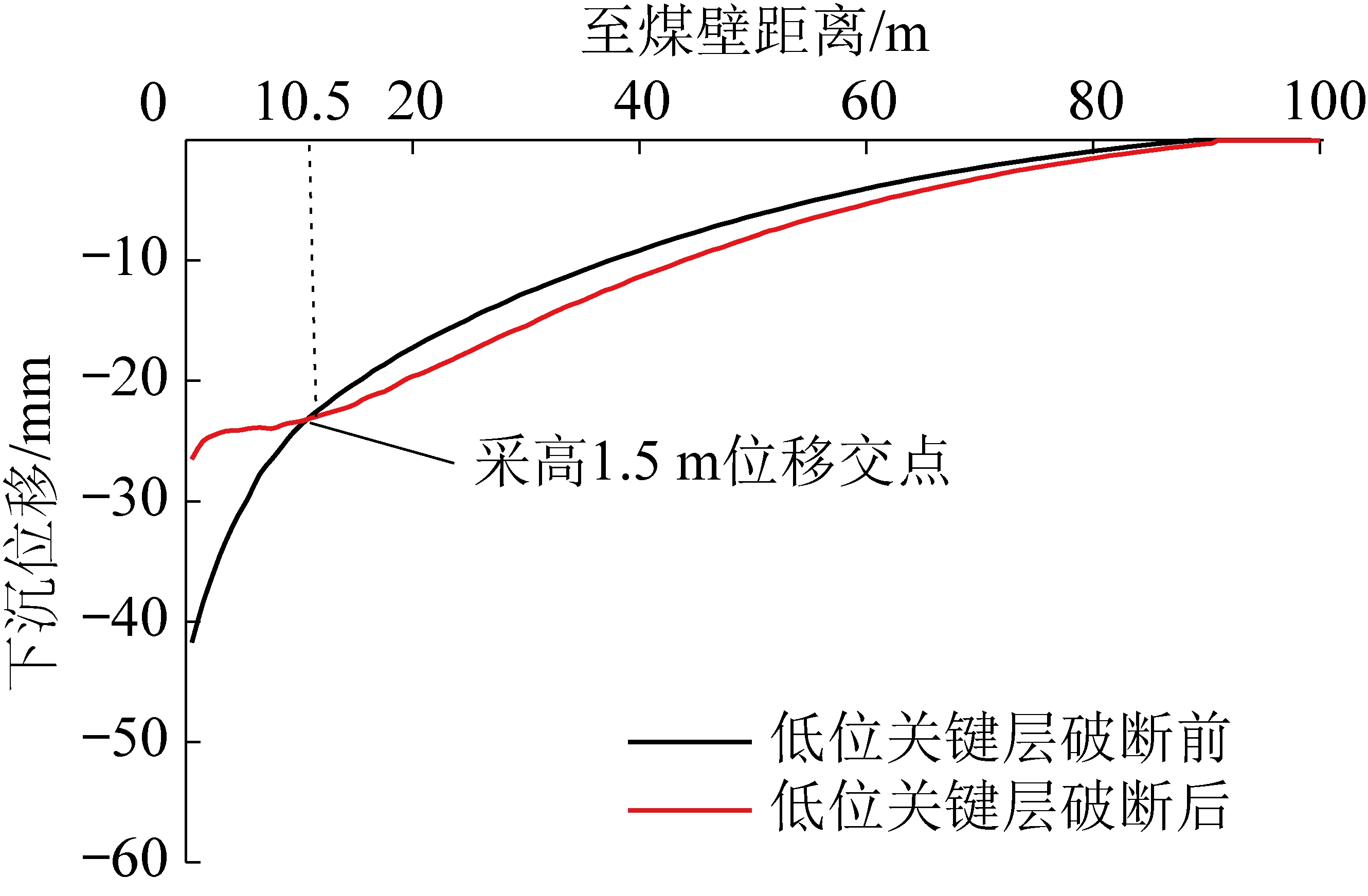

煤层开采后上覆岩层关键层破断、下沉对超前支承应力峰值大小及其距煤壁距离有显著的影响,取煤壁前方低位关键层位移曲线,如图3所示,位移向下为负。低位关键层破断前未完全破断的岩块A与已破断的岩块B铰接,铰接曲线下凹,煤壁前方83.5 m范围内低位关键层弯曲下沉,其中煤壁处最大下沉位移为42 mm,并随着远离煤壁下沉量逐渐减小,对下方岩层及煤体施加荷载产生超前支承应力。低位关键层破断后,中位关键层失去下方岩层承载作用继续向下弯曲下沉但并未发生破坏,而低位关键层岩块A完全发生破断后断裂的块体同下方承载的软岩向采空区回转下沉,工作面前方10.5 m范围内位移回弹,其中0~1.5 m由于中位关键层弯曲下沉回弹量降低,此时由于工作面前方低位关键层回弹作用于煤体的附加荷载部分释放,超前支承应力峰值大小降低并向煤壁靠近。

图3 采高1.5 m煤壁前方低位关键层位移

Fig.3 Displacement of low key layer in front of coal wall with 1.5 m seam

以采高3 m为例对顶板中位、低位关键层破断前后覆岩移动及支承压力分布特征进行分析。如图4a所示,顶板充分采动后,随工作面推进低位、中位关键层先后达到极限跨距发生周期性破断。采高增加后采空区岩层暴露面积增加,低位关键层断裂的块体随下方软岩回转下沉,与前方岩层间隙增大且失去水平力作用,无法与煤壁上方未破断的关键层形成砌体梁铰接结构,低位关键层形成悬臂梁结构。中位关键层煤壁前方未完全破断的岩块C与已断裂的岩块D形成相互铰接的砌体梁结构,破断距离26~29 m,平均27 m。其上方软岩随之瞬间发生断裂,与高位关键层之间产生离层。

承载特征:煤壁上方未完全破坏的中位关键层岩块C与采空区已断裂的岩块D承载自身及其上方至高位关键层软岩重量。由于煤壁上方低位关键层呈悬臂梁结构,煤体需承载煤体上方至中位关键层下方全部岩层重量及附加载荷。

如图4b所示,低位关键层破断前其下方顶板随工作面推进发生垮落,此时超前支承应力峰值为35 MPa,距离煤壁6 m;如图4c所示,随工作面继续推进低位关键层发生破断,且其至中位关键层间岩层发生同步破坏,超前支承应力峰值为33 MPa,距离煤壁3.5 m,支承应力峰值大小及其距煤壁距离均减小,与仅低位关键层破断相比,超前支承应力峰值大小均减小,这是由于采高大于2.5 m后,岩层暴露面积增大,断裂的低位关键层块体下沉量增大,未能形成稳定的砌体梁结构,煤体需承载中位关键层下方全部软岩重量,煤体发生大量剪切破坏导致承载力降低,超前支承应力峰值反而降低。如图4d所示,中位关键层破断后其上方至高位关键层间岩层随之发生破坏,超前支承应力峰值为27 MPa,距离煤壁3 m。中位关键层破断后支承应力峰值大小及其距煤壁距离均进一步减小。

图4 采高3 m关键层破断结构及支承应力分布特征

Fig.4 Fracture of key layer and advancing abutment stress distribution characteristics with 3 m seam

分别取低位、中位关键层破断前后关键层位移曲线,如图5所示。低位关键层未能与采空区断裂的岩块铰接形成“砌体梁”结构,破断前以悬臂梁结构承载上层覆岩载荷,悬臂梁弯曲下沉对下方煤岩层施加载荷,煤壁处最大下沉量为61 mm,并随着远离煤壁下沉量逐渐减小。低位关键层破断后其悬臂长度瞬间减小,煤壁前方14.5 m范围内下沉位移量减小发生回弹,但由于其未能与断裂岩块形成铰接结构且仍处于煤壁前方中位关键层弯曲下沉覆岩载荷区域,煤壁处下沉位移最大值仍有46 mm,回弹量较小。中位关键层破断后煤壁前方12 m范围内低位关键层下沉位移值再次减小,其中距煤壁4 m处降幅最大,这是由于煤壁上方中位关键层破断后关键块C下沉量减小,对其下方岩层附加载荷降低。

图5 采高3 m煤壁前方低位关键层位移量

Fig.5 Displacement of low key layer in front of coal wall with 3 m seam

根据工作面煤层厚度变化特征,低位关键层破断时分别选取采高1.5、2和2.5 m,中位关键层破断时分别选取采高3、3.5和4 m工作面支承应力特征进行分析,覆岩充分采动后对工作面超前支承应力峰值及超前距离进行统计。

采高小于2.5 m时支承应力峰值及其距煤壁的距离,如图6所示。低位关键层发生破断前采高1.5、2和2.5 m超前支承应力峰值分别为33、35和36 MPa,峰值点距煤壁距离分别为2.5、3和4 m,支承应力峰值大小及其距煤壁距离均随采高增加逐渐增大。低位关键层发生破断后采高1.5、2和2.5 m超前支承应力峰值分别为27、29和30 MPa,峰值点距煤壁距离分别为1.5、2.5和3.5 m。对比同一采高低位关键层发生破断前后超前支承应力峰值大小均降低,且峰值点均远离煤壁。对比不同采高低位关键层发生破断前后超前支承应力峰值均随采高增加而增大并逐渐远离煤壁。

图6 采高小于2.5 m不同采高支承应力分布

Fig.6 Distribution of advancing abutment stress with different mining heights(≤2.5 m)

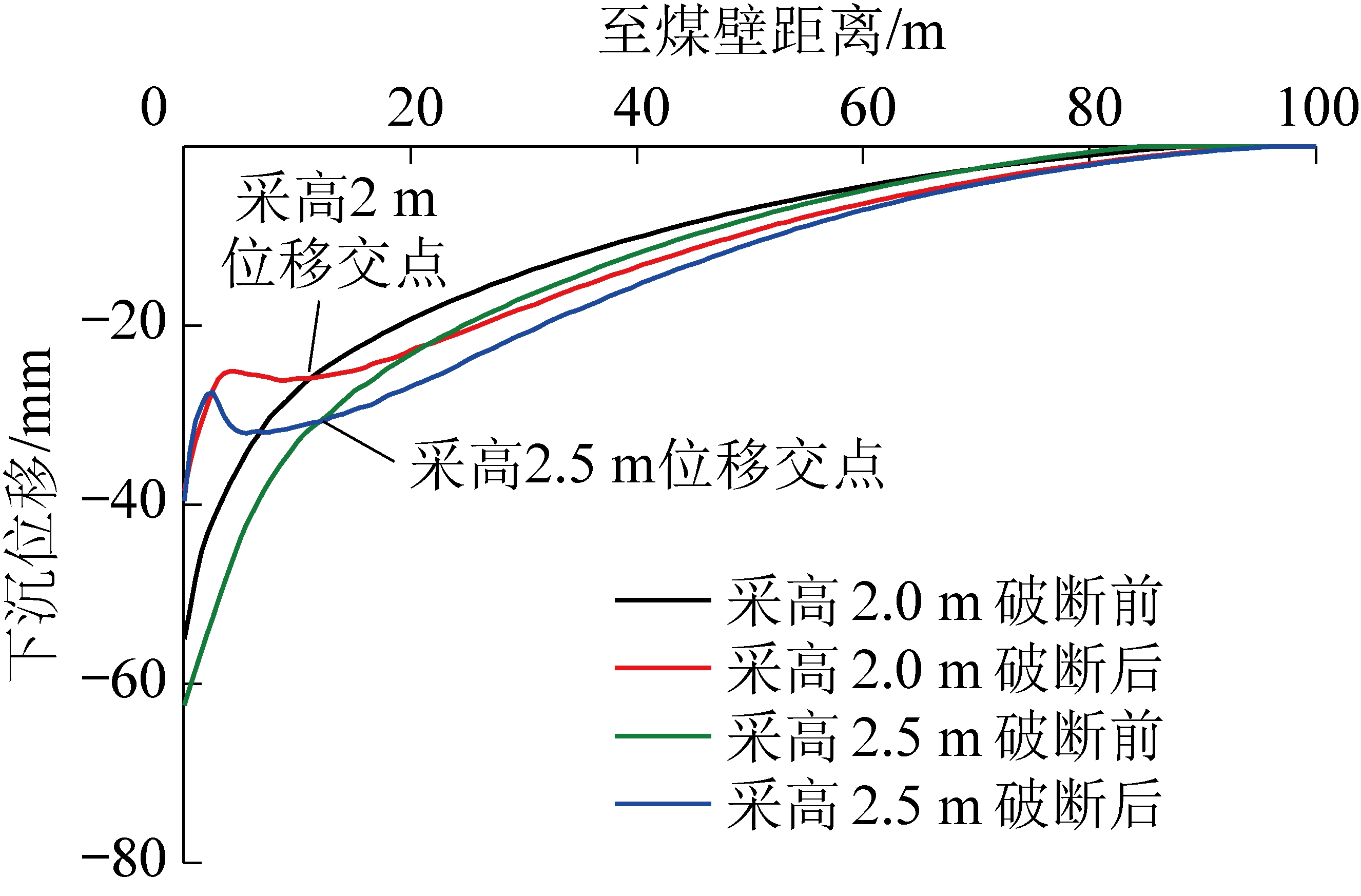

低位关键层是距离煤层最近的硬厚岩层,其破断及回转下沉直接影响工作面支承应力分布特征,取不同采高(小于2.5 m)低位关键层破断前后工作面前方低位关键层位移曲线,如图7所示。低位关键层破断前,采高1.5、2和2.5 m低位关键层煤壁处最大下沉量分别为42、55和62 mm,且随远离煤壁逐渐降低,煤壁上方低位关键层能够与采空区已破断块体铰接,形成稳定的“砌体梁”结构,煤体仅需承载低位关键层下方岩层重量,煤体受载荷小较为完整,具有较好的承载力,随采高增加工作面前方低位关键层下沉量增大,超前支承应力峰值增大并逐渐远离煤壁;低位关键层破断后,采高1.5、2和2.5 m低位关键层分别在煤壁前方10.5、11.5和13 m范围内下沉位移量减小发生回弹,且随采高增加工作面前方低位关键层下沉量增大,超前支承应力峰值增大并逐渐远离煤壁。

图7 采高小于2.5 m低位关键层位移量

Fig.7 Displacement of low key layer in front of coal wall in different mining heights(≤2.5 m)

采高大于3 m时支承应力峰值及其距煤壁的距离,如图8所示。低位关键层发生破断前,采高3、3.5和4 m超前支承应力峰值分别为35、32和31 MPa,峰值点距煤壁距离分别为6、7和8 m;低位关键层发生破断后,采高3、3.5和4 m超前支承应力峰值分别为33、31和30 MPa,峰值点距煤壁距离分别为3.5、5和5.5 m;中位关键层发生破断后,采高3、3.5和4 m支承应力峰值分别为27、25和25 MPa,峰值点距煤壁距离分别为3、4.5和5 m。对比同一采高不同层位关键层破断前后超前支承应力变化特征可以发现,支承应力峰值距煤壁距离减小主要发生在低位关键层破断后,峰值大小降低主要发生在中位关键层破断后。对比不同采高关键层破断超前支承应力分布特征可以发现,随采高增加覆岩活动更剧烈,煤壁前方煤岩体发生大量剪切破坏,煤岩体承载力降低,随采高增加支承应力峰值大小反而减小,峰值点逐渐远离煤壁。

图8 采高大于3 m不同采高支承应力分布

Fig.8 Distribution of advancing abutment stress with different mining heights(≥3 m)

取不同采高(大于3 m)低位、中位关键层破断后工作面前方低位关键层位移曲线,如图9所示。低位关键层发生破断后,随采高增加工作面前方低位关键层下沉量增大,采高3、3.5和4 m低位关键层煤壁处最大下沉量分别为53、72和100 mm,采空区已断裂的块体无法与煤壁前方未破断的关键层之间形成铰接结构,煤体需承载煤层上方至中位关键层下方全部岩层重量及附加载荷,煤壁前方煤岩体发生大量剪切破坏,煤岩体承载力降低,随采高增加工作面前方低位关键层下沉量增大,煤岩体剪切破坏加剧,超前支承应力峰值大小反而减小,峰值点逐渐远离煤壁。中位关键层破断后,采高3、3.5和4 m分别在煤壁前方12、24.5和27.5 m范围内位移再次降低,在这一范围内随采高增加低位关键层回弹位移量及其范围均增加,随采高增大超前支承应力峰值大小降低并远离煤壁。

图9 采高大于3 m低位关键层位移

Fig.9 Displacement of low level key layer in front of coal wall with different mining heights(≥3 m)

1)22517工作面顶板关键层破断情况分为2类,采高小于2.5 m时仅低位关键层破断且能够形成稳定的砌体梁结构;采高大于3 m时中位、低位关键层均破断,中位关键层破断后形成稳定的砌体梁结构,低位关键层呈悬臂梁结构。

2)支承应力峰值大小与关键层运动及煤岩体承载力2方面因素有关。采高小于2.5 m时煤体仅承载其上方至低位关键层下方软岩重力及附加应力,煤岩体承载力较好,支承应力峰值随采高增加逐渐增大;采高大于3 m时煤体需承载其上方至中位关键层下方全部岩层重力及附加应力,超前段煤岩体发生大量剪切破坏导致承载力降低,支承应力峰值随采高增加逐渐减小。

3)关键层完全破断后煤壁前方低位关键层下沉位移量减小,超前支承应力峰值大小及其距煤壁的距离随关键层破断均减小。

[1] 贺佑国,叶旭东,王 震.关于煤炭工业“十三五”规划的思考[J].煤炭经济研究,2015,35(1):6-8.

HE Youguo, YE Xudong, WANG Zhen. Consideration on the 13th five year plan of coal industry[J]. Coal Economic Research,2015,35(1):6-8.

[2] 余伟健,李 可,张 靖,等. 采动影响下深埋软岩巷道变形特征与控制因素分析[J]. 煤炭科学技术, 2020, 48(1):125-135.

YU Weijian, LI Ke, ZHANG Jing,et al. Deformation characteristics and control factors of the surrounding rock in the deep buried soft rock roadway under the influence of mining[J]. Coal Science and Technology, 2020, 48(1): 125-135.

[3] 康红普.煤矿巷道支护与加固材料的发展及展望[J].煤炭科学技术,2021,49(4):1-11.

KANG Hongpu.Development and prospects of support and reinforcement materials for coal mine roadways[J].Coal Science and Technology,2021,49(4):1-11.

[4] XU W, WANG E, SHEN R, et al. Distribution pattern of front abutment pressure of fully-mechanized working face of soft coal isolated island[J]. International Journal of Mining science and Technology,2012,22(2):279-284.

[5] 高明忠,刘军军,林文明,等. 特厚煤层超前采动原位应力演化规律研究[J]. 煤炭科学技术, 2020, 48(2): 28-35.

GAO Mingzhong, LIU Junjun, LIN Wenming,et al. Study on in-situ stress evolution law of ultra-thick coal seam in advance mining[J]. Coal Science and Technology, 2020, 48(2): 28-35.

[6] 任艳芳,宁 宇.浅埋煤层长壁开采超前支承压力变化特征[J].煤炭学报,2014,39(S1):38-42.

REN Yanfang, NING Yu. Changing feature of advancing abutment pressure in shallow long wall working face[J]. Journal of China Coal Society,2014,39(S1):38-42.

[7] 黄庆享,周金龙.浅埋煤层大采高工作面矿压规律及顶板结构研究[J]. 煤炭学报,2016,41(S2):279-286.

HUANG Qingxiang, ZHOU Jinlong. Roof weighting behavior and roof structure of large mining height longwall face in shallow coal seam[J]. Journal of China Coal Society,2016,41( S2):279-286.

[8] 金珠鹏,秦 涛,张俊文.深部大采高工作面支承压力分布特征及影响因素分析[J].煤炭科学技术,2018,46(S1):97-99.

JIN Zhupeng, QIN Tao, ZHANG Junwen. Analysis of abutment pressure distribution characteristics and influencing factors of deep mining height face[J]. Coal Science and Technology,2018, 46(S1):97-99.

[9] 刘金海,姜福兴,朱斯陶.长壁采场动静支承压力演化规律及应用研究[J]. 岩石力学与工程学报,2015,34(9):1815-1827.

LIU Jinhai, JIANG Fuxing, ZHU Sitao. Study of dynamic and static abutment pressure around Longwall face and its application[J]. Chinese Journal of Rock Mechanics and Engineering,2015, 34(9):1815-1827.

[10] 郭杰凯.覆岩主关键层对超前支承压力的影响规律研究[D].徐州:中国矿业大学,2015.

GUO Jiekai. Study on the effect of the main key stratum on the abutment pressure[D]. Xuzhou:China University of Mining and Technology,2015.

[11] 王钰博.特厚煤层综放工作面端部结构及侧向支承压力演化机理[J].煤炭学报,2017,42(S1):30-35.

WANG Yubo. Evolution mechanism of end structure and abutment pressure on fully-mechanized top coal caving face in extra thick coal seam[J]. Journal of China Coal Society,2017,42(S1):30-35.

[12] 张少华,张玉臣,刘一鸣.典型关键层结构下覆岩采动应力分布规律研究[J].工矿自动化,2019,45(12):50-53.

ZHANG Shaohua, ZHANG Yuchen, LIU Yiming. Research on mining stress distribution law of overburden under typical key strata structure[J]. Industry and Mine Automation,2019,45(12):50-53.

[13] 郑建伟,鞠文君,赵 曦,等.采场全生命周期及其应力的时空演化特征分析[J].煤炭学报,2019,44(4):995-1002.

ZHENG Jianwei, JU Wenjun, ZHAO Xi, et al. Dynamic evolution characteristic on stope pressure in whole life cycle of stope[J]. Journal of China Coal Society,2019,44(4):995-1002.

[14] 张平松,许时昂,郭立全,等. 采场围岩变形与破坏监测技术研究进展及展望[J]. 煤炭科学技术, 2020, 48(3):14-48.

ZHANG Pingsong,XU Shiang,GUO Liquan,et al. Review of research on deformation and failure testing technology of surrounding rock in mining face[J]. Coal Science and Technology, 2020, 48(3):14-48.

[15] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010:177-180.

[16] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003:16-18.

[17] 许家林,王晓振,刘文涛,等.覆岩主关键层位置对导水裂隙带高度的影响[J].岩石力学与工程学报,2009,28(2):380-385.

XU Jialin, WANG Xiaozhen, LIU Wentao, et al. Effects of primary key stratum location on height of water flowing fracture zone[J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(2):380-385.

[18] 许家林,朱卫兵,王晓振.基于关键层位置的导水裂隙带高度预计方法[J].煤炭学报,2012,37(5):762-769.

XU Jialin, ZHU Weibing, WANG Xiaozhen. New method to predict the height of fractured water-conducting zone by location of key strata[J]. Journal of China Coal Society,2012,37(5):762-769.

[19] 黄炳香,刘长友,许家林.采动覆岩破断裂隙的贯通度研究[J].中国矿业大学学报,2010,39(1):45-49.

HUANG Bingxiang, LIU Changyou, XU Jialin. Research on Through Degree of Overlying Strata Fracture Fissure Induced by Mining[J]. Journal of China University of Mining and Technology,2010,39(1):45-49.

[20] 王晓振,许家林,朱卫兵.主关键层结构稳定性对导水裂隙演化的影响研究[J].煤炭学报,2012,37(4):606-612.

WANG Xiaozhen, XU Jialin, ZHU Weibing. Influence of primary key stratum structure stability on evolution of water flowing fracture[J]. Journal of China Coal Society,2012,37(4):606-612.