根据国家海洋和大气管理局发布的全球气候年度报告,2020年全球陆地和海洋表面的年平均温度比20世纪的平均值13.9 ℃高出0.98 ℃,是1880—2020年有记录以来温度第二高的一年[1],而在《巴黎协定》要求,与工业化前水平相比,全球平均温度涨幅争取限定在1.5 ℃以内[2]。因此CO2作为含量最多的温室气体[3],降低CO2排放以缓解全球变暖刻不容缓。

CO2捕集与封存技术是一种有效减少CO2排放的重要手段,而燃烧后捕集CO2是对烟气中的CO2进行捕集和分离,这种方式适合绝大多数的排放源,包括燃煤电厂。吸附法因具有能耗低、无设备腐蚀的优点被广泛关注,而铝富马酸具有丰富的孔隙结构[4]、优异的稳定性[5]且可大规模生产[6],许多学者将它作为一种有新型吸附剂进行了相关研究。2009年德国学者基纳等[7]首次提出将铝离子和富马酸根离子配位产生铝富马酸,这种新型多孔金属有机骨架材料具有一维通道结构[8]。LIU等[9]和TEO等[10]使用铝富马酸进行除湿试验,材料显示出良好的除湿性能。KARMAKAR等[11]测量了铝富马酸的氟化物吸附性能,最大吸附量达到600 mg/g。SADIQ等[12]将铝富马酸与磁性纳米粒子复合制成磁性骨架复合材料,该复合材料对甲烷的吸收量达18.2 cm3/g。COELHO等[13]研究含湿条件下铝富马酸的CO2吸附性能,当相对湿度为14%时,CO2吸附量降低了17%,CO2和H2O的等位吸附热分别为21 kJ/mol和44 kJ/mol。刘骐玮等[14-15]提出一种在室温下、以水为溶剂快速的合成方法,研究负载量、吸附温度等条件对聚乙烯亚胺改性铝富马酸粉末的吸附特性。粉末吸附剂易流失和堵塞吸附系统,所以开展铝富马酸粉末成型后的CO2吸附特性研究是非常有必要的。

固定床吸附反应器是气体分离过程中常用的一种设备,它的结构相对简单,具有前期投入成本低,易于操作控制,对吸附剂颗粒磨损低等优点。研究者已经开展了固定床中CO2吸附特性的相关研究。CO2浓度提高会增加浓度梯度,克服传质阻力,吸附剂可以达到较高的吸附量[16]。但是随着吸附床的径高比增加,吸附能力会下降[17]。使用Deactivation模型[18]、Yoon模型和无效床层理论[19],可计算吸附速率常数、失活速率常数、无效床层厚度,评估吸附动力学。不同种类的吸附剂都存在一个最优的吸附温度,比如氢氧化钠改性活性炭的最佳温度为35 ℃[16],五乙烯基己胺改性的介孔硅最佳吸附温度为80 ℃[17]。此外,电厂烟气中往往含有一定量的水蒸气,水蒸气的存在对吸附剂的CO2吸附性能具有重要影响。LIU等[20]发现在相对湿度较低时,水蒸气会增加MIL-101(Cr)与CO2分子之间的静电作用,促进CO2的吸附。但高相对湿度环境下,因为水与CO2的竞争吸附,导致CO2吸附量下降。LIU等[21]发现水蒸气的存在会降低ZIF-68对CO2的吸附量,但会增加CO2与N2的分离比。运行条件是影响吸附剂吸附性能的重要因素,因此开展铝富马酸颗粒在不同吸附温度和气体组分等条件下的CO2吸附特性的研究对实际应用具有重要意义。笔者以铝富马酸颗粒作为吸附剂,在固定床吸附系统中测量气体流量、吸附温度、CO2浓度、水蒸气含量对动态吸附性能和循环稳定性的影响,为铝富马酸在CO2捕集方面的应用提供基础。

将7.938 g富马酸钠(成都科隆试剂)与9.303 g九水合硝酸铝(成都麦卡希试剂)分别充分溶解于124 mL去离子水中,然后二者混合搅拌10 min后进行多次洗涤、过滤,将最终的产物放入真空干燥箱内100 ℃干燥12 h,即可获得铝富马酸粉末。为进一步制备铝富马酸颗粒,在粉末中添加羧甲基纤维素钠(上海阿拉丁生化科技),羧甲基纤维素钠的质量分数为2.5%。再按照每克混合物添加1.5 g去离子水,搅拌均匀后倒入模具中置于真空干燥箱内,在80 ℃条件下干燥1 h,即可获得直径5 mm、高度4 mm的圆柱体铝富马酸颗粒,如图1所示。

图1 铝富马酸颗粒

Fig.1 Aluminum fumarate pellets

测量铝富马酸颗粒的CO2动态吸附特性的固定床试验系统如图2所示。混合气体成分包含CO2、N2和水蒸气,由气体流量控制器(FMA-2620A-1和FMA-2618A-1,美国OMEGA)和注射泵(LSP02-1B,保定兰格)控制所需组分的浓度。通过温控仪(AK6,常州汇邦)调节加热段温度,防止水蒸气冷凝的同时对气体进行预热。吸附床是由管式炉(SK-G06123K-L,天津中环)和石英管组成,吸附剂颗粒在石英管中进行吸附。未被吸附的气体从吸附床流出,需要先除去水蒸气(CGC-03B,北京雪迪龙),再使用导管式CO2变送器(DCO2-T7,北京迪辉)实时测量出口的CO2浓度,由数据采集仪(OM-DAQ-USB-2401,美国OMEGA)传送至计算机,进行记录。

图2 固定床CO2吸附试验系统

Fig.2 Fixed bed CO2 adsorption experiment system

为防止颗粒吸附其他的杂质影响试验结果,在吸附试验开始前颗粒在吸附床120 ℃ N2条件下进行预处理1 h。待吸附床降至吸附温度后,配置混合气体,进行吸附试验。吸附饱和后,只保留N2旁路打开,将温度升高到120 ℃维持1 h,进行脱附试验。

固定床中CO2吸附量按照下式计算:

(1)

式中:Q为吸附剂的CO2吸附量,mmol/g;Qin为固定床入口气体流量,mL/min;m为吸附剂的质量,g;Vm为气体摩尔体积,L/mol;Cin为固定床入口CO2体积分数,%;Cout为吸附床出口CO2体积分数,%;t为吸附时间,min。

出口CO2浓度随时间的变化曲线称为穿透曲线,当Cout/Cin=0.1时,认为吸附床被穿透,对应的时间为穿透时间,吸附量为穿透吸附量;当Cout/Cin=0.9时认为吸附达到饱和,对应的时间为吸附饱和时间,吸附量为饱和吸附量。在未装入吸附剂颗粒时测量系统的穿透曲线,获得伪吸附量。试验中测量装有吸附剂颗粒的吸附量需要减去试验系统的伪吸附量,才为实际吸附量。

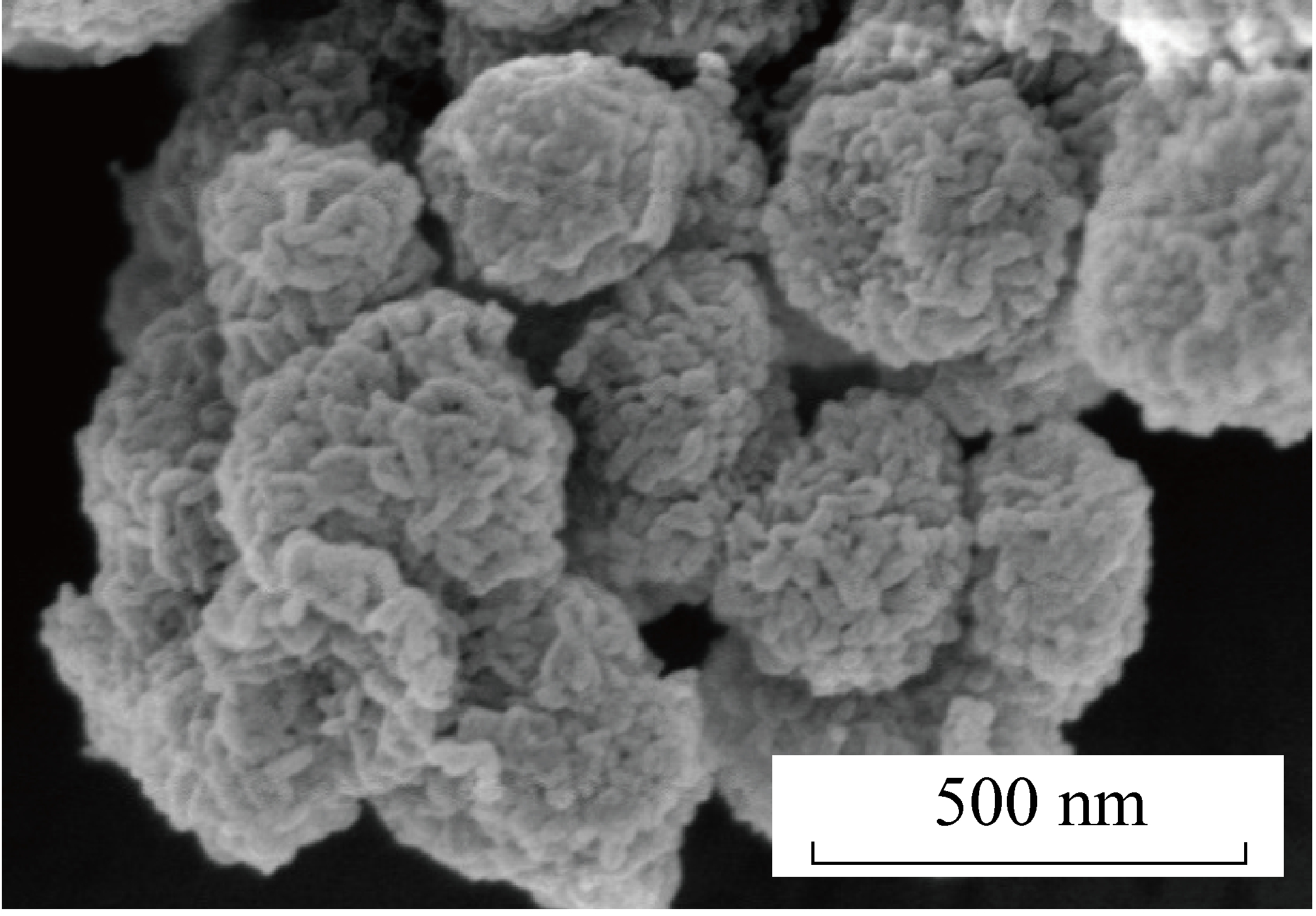

采用SU 8020扫描电子显微镜(SEM)观察铝富马酸的表面微观形貌,其SEM图像如图3所示。可以清楚地看到铝富马酸的直径在300~400 nm,表面具有发达的孔隙结构。同时颗粒会发生团聚,在颗粒间也会形成大量的孔隙。

图3 铝富马酸颗粒的SEM图

Fig.3 SEM image of Aluminum fumarate pellet

使用ASAP 2460型比表面积及孔隙分析仪测量铝富马酸颗粒在77 K下N2吸脱附情况,结果如图4a所示。N2吸脱附等温线是典型的微孔结构,并且拥有明显的吸/脱附回滞环,表明铝富马酸颗粒具有很高的介孔含量。图4b为铝富马酸颗粒的孔径分布,孔径分布集中在0.6 nm和1.1 nm。颗粒比表面积和微孔容积分别为726.06 m2/g和0.33 cm3/g。

图4 铝富马酸颗粒的N2吸脱附等温线及孔径分布

Fig.4 N2 adsorption-desorption isotherm and pore distribution of Aluminum fumarate pellet

通过iS10 Thermo fisher型傅里叶变换红外光谱仪对材料的傅里叶红外光谱(FTIR)进行测试,光谱的范围为500~4 000 cm-1,分辨率为4 cm-1,结果如图5所示。在1 423 cm-1和1 612 cm-1处具有强烈的振动峰,这是铝富马酸中—COO—结构的对称和不对称伸展所致;此外,500~1 200 cm-1的多个振动峰是由铝富马酸中的Al—O键引起的。

图5 铝富马酸颗粒的傅里叶红外分析

Fig.5 FTIR analysis of Aluminum fumarate pellet

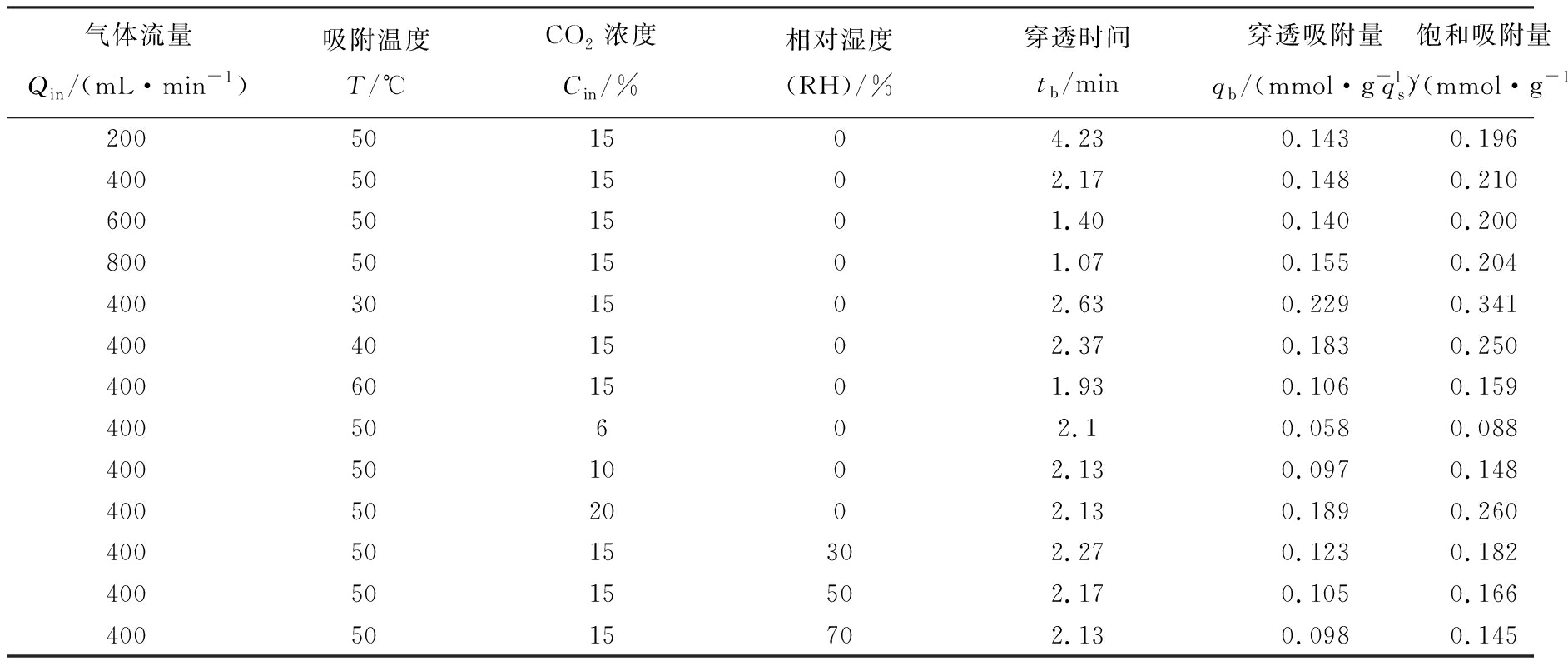

考虑到电厂燃烧后捕集的烟气温度及CO2浓度[22],选择吸附温度为50 ℃、CO2体积分数为15%,研究气体流量对铝富马酸颗粒吸附床中动态吸附特性的影响,获得CO2穿透曲线如图6所示,穿透参数汇总见表1。在最初的吸附阶段,吸附床出口CO2浓度为0,CO2被完全吸附;随后吸附床被穿透,出口CO2浓度迅速上升;最后曲线趋于平缓,吸附达到饱和。

表1 不同条件下的CO2吸附参数

Table 1 CO2 adsorption parameters with different conditions

气体流量Qin/(mL·min-1)吸附温度T/℃CO2浓度Cin/%相对湿度(RH)/%穿透时间tb/min穿透吸附量qb/(mmol·g-1)饱和吸附量qs/(mmol·g-1)200501504.230.1430.196400501502.170.1480.210600501501.400.1400.200800501501.070.1550.204400301502.630.2290.341400401502.370.1830.250400601501.930.1060.15940050602.10.0580.088400501002.130.0970.148400502002.130.1890.2604005015302.270.1230.1824005015502.170.1050.1664005015702.130.0980.145

图6 不同气体流量下的CO2穿透曲线

Fig.6 CO2 breakthrough curves at different gas flow rates

流量越大,穿透曲线越陡峭,表明吸附过程越快。气体流量对穿透特性影响显著,当混合气体流量从200 mL/min增加至400 mL/min时,穿透时间从4.23 min大幅减少至2.17 min,穿透吸附量和饱和吸附量均略有提高,分别从0.143 mmol/g和0.196 mmol/g上升至0.148 mmol/g和0.210 mmol/g,这是因为气体流量增加,气体以更快的速度流过固定床,同时强化了CO2的传输和吸附速率。当气体流量继续增加至600 mL/min和800 mL/min时,穿透时间进一步降低。

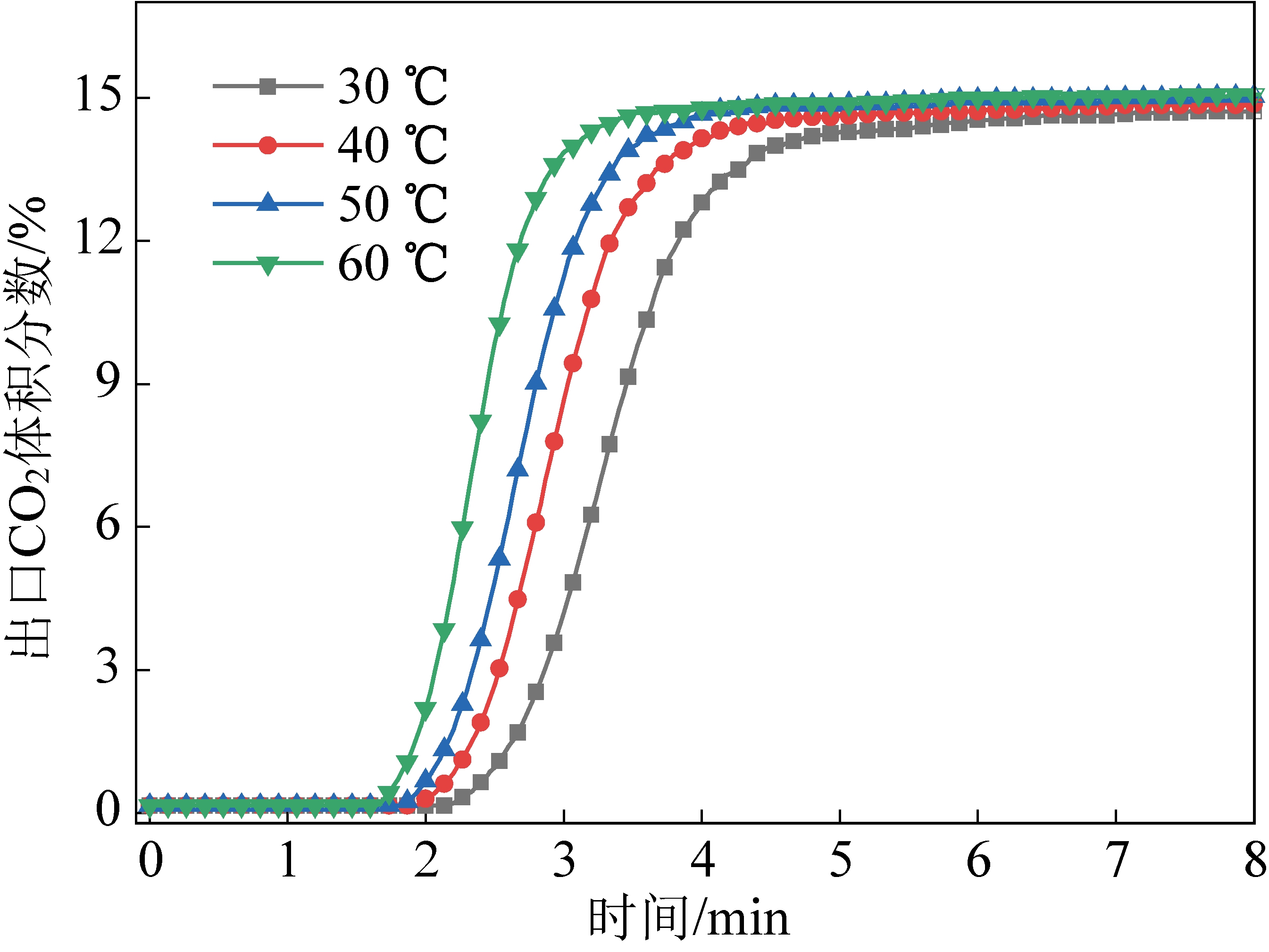

图7为不同温度下固定床中的CO2穿透曲线,选择的气体流量为400 mL/min、CO2体积分数为15%。随着温度升高,穿透时间逐渐缩短,吸附量下降。当吸附温度从30 ℃上升至60 ℃时,穿透时间从2.63 min下降到1.93 min,穿透吸附量和饱和吸附量分别从0.229 mmol/g和0.341 mmol/g下降到0.106 mmol/g和0.159 mmol/g。这是因为铝富马酸颗粒吸附CO2是通过物理吸附,CO2分子与吸附剂表面通过范德华力结合。随着温度升高,分子的热运动加剧,分子间作用力减弱,吸附量就会减少。曲线的斜率代表吸附速率,这意味着CO2的吸附速率随着温度升高而加快,吸附量的减少和吸附速率的增加共同导致穿透时间随温度的升高而降低。

图7 不同温度下的CO2穿透曲线

Fig.7 CO2 breakthrough curves at different temperatures

选择吸附温度50 ℃、气流流量400 mL/min,研究CO2浓度对吸附过程的影响,获得穿透曲线如图8所示。在不同的CO2浓度情况下,穿透时间都在2.13 min左右,穿透时间几乎相同。然而CO2浓度越高,穿透后的曲线斜率越大,吸附更快达到饱和,表明浓度越高对吸附就越有利。当CO2浓度为20%时,穿透吸附量和饱和吸附量最大,分别为0.189 mmol/g和0.260 mmol/g。

图8 不同CO2体积分数下的CO2穿透曲线

Fig.8 CO2 breakthrough curves at different CO2 concentrations

调节相对湿度(RH)为30%、50%和70%,在吸附温度50 ℃、气体流量400 mL/min、15%CO2的条件下开展铝富马酸颗粒在含湿混合气体条件下的CO2吸附试验。与干燥的双组分混合气体相比,含有水蒸气情况下的CO2吸附量减少(图9)。在相对湿度为30%时的穿透吸附量和饱和吸附量分别为0.123 mmol/g和0.182 mmol/g,与干燥条件下的0.148 mmol/g和0.210 mmol/g相比,下降了16.89%和13.33%。水蒸气的存在不利于铝富马酸颗粒吸附CO2。铝富马酸与极性H2O分子有很强的亲和力,CO2分子与H2O分子发生竞争吸附,H2O分子占据吸附位点,导致吸附CO2分子的吸附位点数量和CO2吸附量都减少。

图9 不同相对湿度下的CO2穿透曲线

Fig.9 CO2 breakthrough curves at different relative humidity

在实际应用中,吸附剂的循环稳定性是影响CO2捕集成本的重要因素,因此测试铝富马酸颗粒在干、湿条件下的循环稳定性对铝富马酸材料的应用具有重要意义。图10为吸附条件为吸附温度50 ℃、气体流量400 mL/min中含有15%CO2时颗粒在10次循环使用过程中的CO2吸附能力比较,颗粒具有良好的循环稳定性。

图10 铝富马酸颗粒在10次循环中的CO2吸附量

Fig.10 CO2 adsorption capacities of Aluminum fumarate pellet in 10 cycles

干燥条件下,在第1次循环中,CO2的吸附量为0.210 mmol/g,然后继续使用该吸附剂,吸附量降低至0.202 mmol/g,并保持稳定。在第10次循环使用时吸收能力为0.199 mmol/g,下降了5.24%。在相对湿度为50%条件下10次循环使用中吸附剂仍然表现出优异的吸附能力,第10次循环时的CO2吸附量为0.161 mmol/g,达到初次使用的96.99%。在含湿条件下,铝富马酸颗粒吸附能力稳定。虽然水蒸气的存在会降低CO2的吸附量,但不会影响其循环稳定性。

1)在干燥条件下,随着进气流量增大或吸附温度的升高,固定床穿透时间缩短,CO2更快地穿过固定床。而CO2浓度对固定床穿透时间影响很小,不同CO2浓度下固定床穿透时间几乎相同。CO2浓度以及吸附温度对吸附量影响显著,随着吸附温度上升或CO2浓度降低,吸附量下降明显。

2)在含湿条件下,由于水蒸气的存在会抑制颗粒吸附CO2,并且随着相对湿度增加,穿透时间和CO2吸附量下降。

3)铝富马酸颗粒具有良好的循环稳定性。10次循环使用后,干燥和含湿条件下CO2吸附量分别为初始时的94.76%和96.99%。水蒸气的存在虽然会降低颗粒吸附床CO2吸附量,但不会影响其循环稳定性。

[1] NOAA National Centers for Environmental Information, Global Climate Report for Annual 2020[R/OL].https://www.ncdc.noaa.gov/sotc/global/202013.

[2] 高云. 巴黎气候变化大会后中国的气候变化应对形势[J]. 气候变化研究进展,2017, 13(1):89-94.

GAO Yun. China’s response to climate change issues after paris climate change conference[J]. Climate Change Research,2017, 13(1):89-94.

[3] ANSARIPOUR M, HAGHSHENASFARD M, MOHEB A. Experimental and numerical investigation of CO2 absorption using nanofluids in a hollow-fiber membrane contactor[J]. Chemical Engineering & Technology, 2018,41(2):367-378.

[4] WANG Y, QU Q, LIU G, et al. Aluminum fumarate-based metal organic frameworks with tremella-like structure as ultrafast and stable anode for lithium-ion batteries[J]. Nano Energy, 2017, 39:200-210.

[5] JEREMIAS F, FRHLICH D, JANIAK C, et al. Advancement of sorption-based heat transformation by a metal coating of highly-stable, hydrophilic aluminium fumarate MOF[J]. RSC Advances, 2014, 4:24073-24082.

[6] RUBIO-MARTINEZ M, HADLEY T D, BATTEN M P, et al. Scalability of Continuous flow production of metal-organic frameworks[J]. ChemSusChem, 2016, 9:938-941.

[7] 基纳·C,米勒·U,舒伯特·M. 富马酸铝金属有机骨架材料[P/OL].中国专利:CN101448568-A. 2009.

[8] ALVAREZ E, GUILLOU N, MARTINEAU C, et al. The structure of the aluminum fumarate metal-organic framework A520[J]. Angewandte Chemie, 2015, 127:1-6.

[9] LIU Z B, CHENG C J, HAN J D, et al. Dehumidifcation performance of aluminum fumarate metal organic framework and its composite[J]. Applied Thermal Engineering, 2021, 199:117570.

[10] TEO H W B, CHAKRABORTY A, KITAGAWA Y, et al. Experimental study of isotherms and kinetics for adsorption of water on aluminium fumarate[J]. International Journal of Heat and Mass Transfer, 2017, 114:621-627.

[11] KARMAKAR S, DECHNIK J, JANIAK C, et al. Aluminium fumarate metal-organic framework:A super adsorbent for fluoride from water[J]. Journal of Hazardous Materials, 2016, 303:10-20.

[12] SADIQ M M, M RUBIO-MART NEZ, ZADEHAHMADI F, et al. Magnetic framework composites for low concentration methane capture[J]. Industrial & Engineering Chemistry Research, 2018, 57:6040-6047.

NEZ, ZADEHAHMADI F, et al. Magnetic framework composites for low concentration methane capture[J]. Industrial & Engineering Chemistry Research, 2018, 57:6040-6047.

[13] COELHO J A, RIBEIRO A M, FERREIRA A, et al. Stability of an Al-fumarate MOF and its potential for CO2 capture from wet stream[J]. Industrial & Engineering Chemistry Research, 2016, 55:2134-2143.

[14] LIU Q W, DING Y D, LIAO Q, et al. Fast synthesis of Al fumarate metal-organic framework as a novel tetraethylenepentamine support for efficient CO2 capture[J]. Colloids and Surfaces A, 2019, 579:123645.

[15] 刘骐玮, 丁玉栋, 廖 强, 等. 聚乙烯亚胺改性铝富马酸金属有机骨架CO2吸附特性[J]. 科学通报, 2019, 64(23):2441-2449.

LIU Qiwei, DING Yudong, LIAO Qiang, et al. Synthesis of polyethylenimine-impregnated Al-fumarate metal-organic framework and its CO2 adsorption characteristics[J]. Chin Sci Bull, 2019, 64(23):2441-2449.

[16] TAN Y L, ISLAM M A, ASIF M, et al. Adsorption of carbon dioxide by sodium hydroxide-modified granular coconut shell activated carbon in a fixed bed[J]. Energy, 2014, 77:926-931.

[17] WEI L, Gao Z M, JING Y, et al. Adsorption of CO2 from simu-lated flue gas on pentaethylenehexamine-loaded mesoporous silica support adsorbent[J]. Industrial & Engineering Chemistry Research, 2013, 52:14965-14974.

[18] HWANG K S, HAN L, PARK D W, et al. Adsorption of carbon dioxide onto PDA-CP-MS41 adsorbent[J]. Korean Journal of Chemical Engineering, 2010, 27(1):241-248.

[19] 邵 琰, 鄢 瑛, 张会平. 苯酚在活性炭复合材料结构化固定床上的吸附动力学[J]. 新型炭材料, 2015, 30(3):269-274.

SHAO Yan, YAN Ying, ZHANG Huiping. Adsorption dynamics of phenol in a fixed bed packed with activated carbon and stainless steel fiber-reinforced activated carbon paper[J]. New Carbon Materials, 2015, 30(3):269-274.

[20] LIU Q, NING L, ZHENG S, et al. Adsorption of carbon dioxide by MIL-101(Cr):regeneration conditions and influence of flue gas contaminants[J]. Scientific Reports, 2013, 3:2916.

[21] LIU Y, LIU J, LIN Y S, et al. Effects of water vapor and trace gas impurities in flue gas on CO2/N2 separation using ZIF-68[J]. Journal of Physical Chemistry C, 2015, 118:6744-6751.

[22] 步学朋. 二氧化碳捕集技术及应用分析[J]. 洁净煤技术, 2014, 20(5):9-13.

BU Xuepeng. CO2 capture technologies and application[J]. Clean Coal Technology, 2014, 20(5):9-13.