在全球工业化进程中,化石燃料的大量使用致使大气中以CO2为主的温室气体浓度快速上升,从而引起全球变暖等一系列气候环境问题。其中煤炭燃烧排放的CO2占比超过35%,是CO2浓度快速上升的主要因素之一。据美国国家海洋大气管理局下属的地球系统研究实验室(NOAA Earth System Research Laboratory) 的监测数据显示,截至2022年1月大气中CO2浓度已经升至416×10-6,相较于1980年的浓度水平提升幅度高达23%。面对碳减排的巨大压力,开发新型高效的低碳技术对于实现“双碳”目标具有重要的价值和意义。

碳捕集、利用与封存即CCUS技术被认为是减排CO2最有效的方式之一。其中,利用固体吸附剂捕集CO2是其中一种行之有效的手段。高温固体吸附剂由于工作窗口温度比低温和中温吸附剂更高,在常压下通常具有更高的反应活性即更快的CO2吸附速率,因此,高温CO2吸附剂一直是碳捕集领域的研究重点[1-2]。常用的高温CO2固体吸附剂有Li4SiO4和CaO。CaO基吸附剂主要由廉价且储量丰富的石灰石、白云石等天然矿物制取,并具有吸附速率快、吸附容量大的特点,因而利用钙循环过程(CLP)进行CO2捕集受到了广泛的关注[3-4]。而Li4SiO4基高温CO2吸附剂由于其较高的吸附量、优异的循环稳定性以及较低的再生温度等优势,近些年同样在世界范围内受到了广大学者的关注[5-7]。高温吸附剂循环捕集CO2 通常在由吸附炉和脱附炉组成的循环流化床上进行,整个捕集过程如下:含有CO2的工业废气进入吸附炉,废气中CO2与吸附剂发生反应后被捕集下来,随后“洁净”的废气排出吸附炉。反应后的吸附剂循环进入脱附炉进行煅烧再生。这样,在脱附炉的出口处便可获得浓度较高的CO2气体进行后续利用或者封存。而煅烧后的吸附剂则再次循环进入吸附炉进行下一次循环使用。

在循环流化使用过程中,粉末态吸附剂易被气流携带从捕集系统中淘析出去,造成活性吸附剂的浪费和系统捕集效率的下降,因此,高温CO2吸附剂粉末造粒成型是其工业化应用的必要前提。作为最受关注的高温CO2吸附剂,CaO和Li4SiO4粉末造粒成型研究近年来受到了广泛重视。成型的方法主要包括机械法、注模成型法等。不同的成型方式对吸附剂颗粒的化学吸附性能和机械强度会产生不同的效果,进而影响吸附剂实际捕集效率。因此,笔者将分别对CaO基和Li4SiO4基吸附剂粉末造粒成型技术进行系统性综述并对现存的挑战和未来发展进行展望。

挤压法属于压力成型法中的一种方法,其造粒原理是是将混合了适量水的湿粉体装入挤压成型机内,再通过外力挤压使之成为圆柱状的颗粒(直径在0.8~4.0 mm)。现已被广泛使用的挤压手段包括筛孔挤压和双螺杆挤压。使用挤压法得到的颗粒的原始粉末大多为石灰石、水合氢氧化钙、有机酸钙等,且制得的颗粒具有外观整齐、致密度高、机械强度大等优点。由于长条圆柱形状的固体吸附剂的流化能力不高,故需要将长条颗粒切割成短颗粒。但是,非球形颗粒的边缘棱角突出,故耐磨性较差,导致其在流化过程中出现较为严重的磨损。MANOVIC等[8-10]、QIN等[11-12]和RIDHA等[13]对CAO粉末进行了挤压法造粒,并对其机械性能和再生性进行了测试,结果表明制得的颗粒较原本CaO粉末有了更高的机械强度。CaO颗粒的形状为圆柱形,如图1a所示,但是,受工艺手段的局限性,该方法制得的颗粒的直径尺寸过大,导致其无法实际应用于流化床中。

图1 不同方法制得的颗粒宏观形貌

Fig.1 Images of pellets prepared by different methods

旋转法的造粒原理类似于滚雪球机制,是将固态粉末置于特定转速的转鼓中旋转搅拌并辅以喷雾润湿而形成球状颗粒的一种造粒方法。旋转法可获得球形度较高的颗粒。旋转法可进一步细分为一步旋转法[14-16]和两步旋转法[17-20],其造粒成型颗粒如图1b和图1c所示。一步旋转法可制得流化性能较好的球形吸附剂颗粒(半径在0.35~2.00 mm),但由于缺少挤压过程,单纯用该方法制得的微粒未形成密实的内部结构,因而其机械强度较差,十分易碎。两步旋转法是在一步旋转法所得颗粒的外层包裹了一层壳体结构而形成壳/核结构颗粒(球半径在0.25~4.40 mm),进而提升了其机械强度。LIU等[17]使用黏土外壳将CaO颗粒包裹住,形成了一种壳-核形双层结构颗粒,如图1c所示,并测得该颗粒的破碎荷载为35 N,磨损指数为0.035%/h,该机械性能可满足工业循环需求。MANOVIC等[18]利用类似的方法将CuO包裹在CaO颗粒外层,并发现在流化2 h后,颗粒的大小分布变化不明显,且高温对耐磨性影响不大,SUN等[20]探索了不同结构的复合球团的力学性能以及CO2吸收能力,试验结果表明,在17个周期内,延长固化时间可提高球团的机械强度,且石灰石核心质量分数为80%(包含60%的颗粒灰)时,球形吸附剂的吸附能力会达到最高值2.97 g/g。但是,两步旋转造粒的步骤较为复杂,也难以控制外壳的厚度的均匀度,同时,大多数惰性外壳不具备吸收CO2的能力,因而会导致总体吸附能力下降。

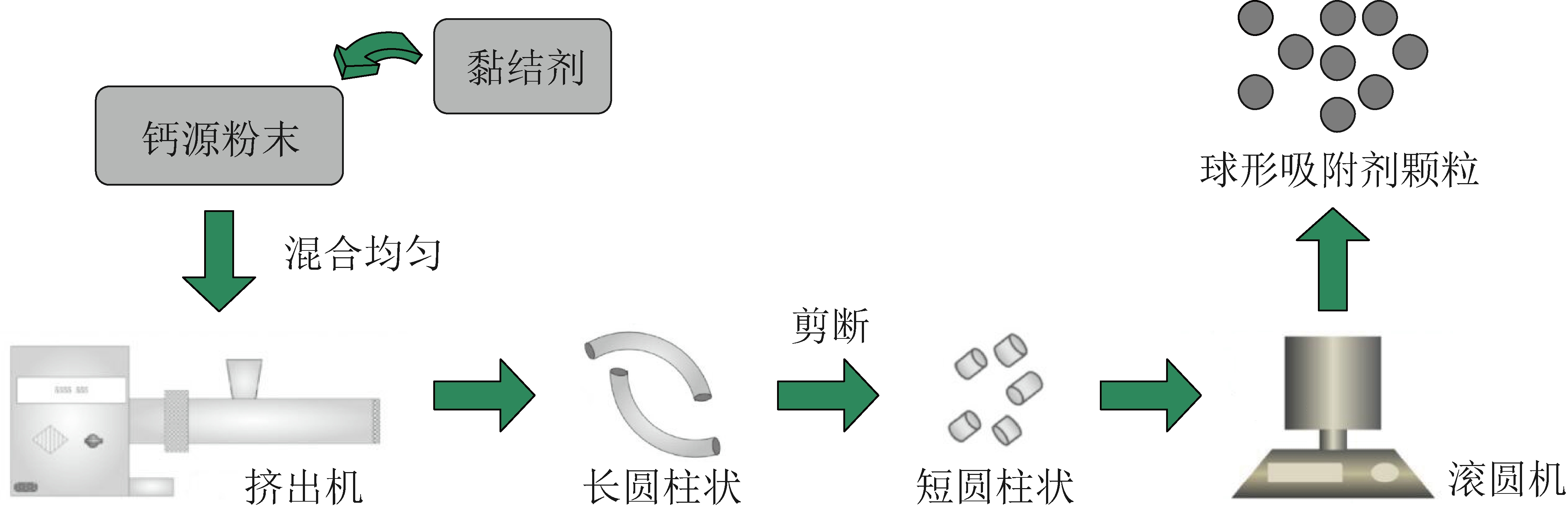

挤出滚圆技术是一种成熟的制备球形材料的方法,1996年华东理工大学潘家祯教授团队研制出国内首台“球形微丸造粒机”[21],并于1999年申请专利,在研发过程中应用了湿法造粒原理、最小势能原理、三维随机原理、多种作用力相互作用原理和流化床与机械法造粒共同作用原理这五大理论基础。挤出滚圆法具有生产效率高、颗粒球度好以及机械性能高等特点,同时,该技术生产过程健康环保、制备工艺简单、设备也不复杂,因而可被各领域所使用。

挤出滚圆法可以看成是挤压法和旋转法的结合,它综合利用了这2种造粒方法的优势,即成型后的颗粒既拥有耐磨性高的球形结构,又有挤压处理后获得的较大机械强度,从而满足了流化过程中对固体吸附剂的要求。由于挤出滚圆法拥有诸多优势,绝大多数钙基吸附剂的吸附性能的研究都采用挤出滚圆法进行造粒成型,其制备流程如图2所示。

图2 挤出滚圆法制备CaO颗粒流程

Fig.2 Process of making CaO-based pellets by extruded-spheronized method

李博宇[22]比较了挤出滚圆法制得的颗粒与天然石灰石的储热性能,试验结果表明,随着循环次数的增加,反应炉中的气体压强逐渐增大,导致CO2在CaO内部的扩散能力逐渐增强,这就在很大的程度上克服了颗粒挤压导致空隙损失带来的扩散阻力。此外,他还比较了由不同方法制得的颗粒的抗压强度,由石墨模板法制得的颗粒抗压强度为2.9 N,由挤出滚圆法制得的颗粒则达到了4.7 N。

BAI等[23]用TiO2掺入CaO颗粒中,用挤出滚圆法制备了一种新型微球,实验结果表明TiO2含量为25%时,CaO碳转化率最高,且颗粒外层均匀分布的CaTiO3为颗粒提供了结构稳定性,也增强了颗粒的抗烧结能力。迟长云等[24]制备了多种以铝源为负载的钙基球粒,其抗压强度均为4 N,同时在10次循环反应后,CO2的吸收量仍为0.23 g/g。SUN等[25]先后研究了在制备吸附剂粉末时加入生物质造孔剂和用微藻作为造孔剂[26]2种情况下,挤出滚圆颗粒的捕集能力与机械性能。其中,用微藻作为造孔剂的CaO球形颗粒在磨损测试中的质量损失控制在0.1%~0.63%。

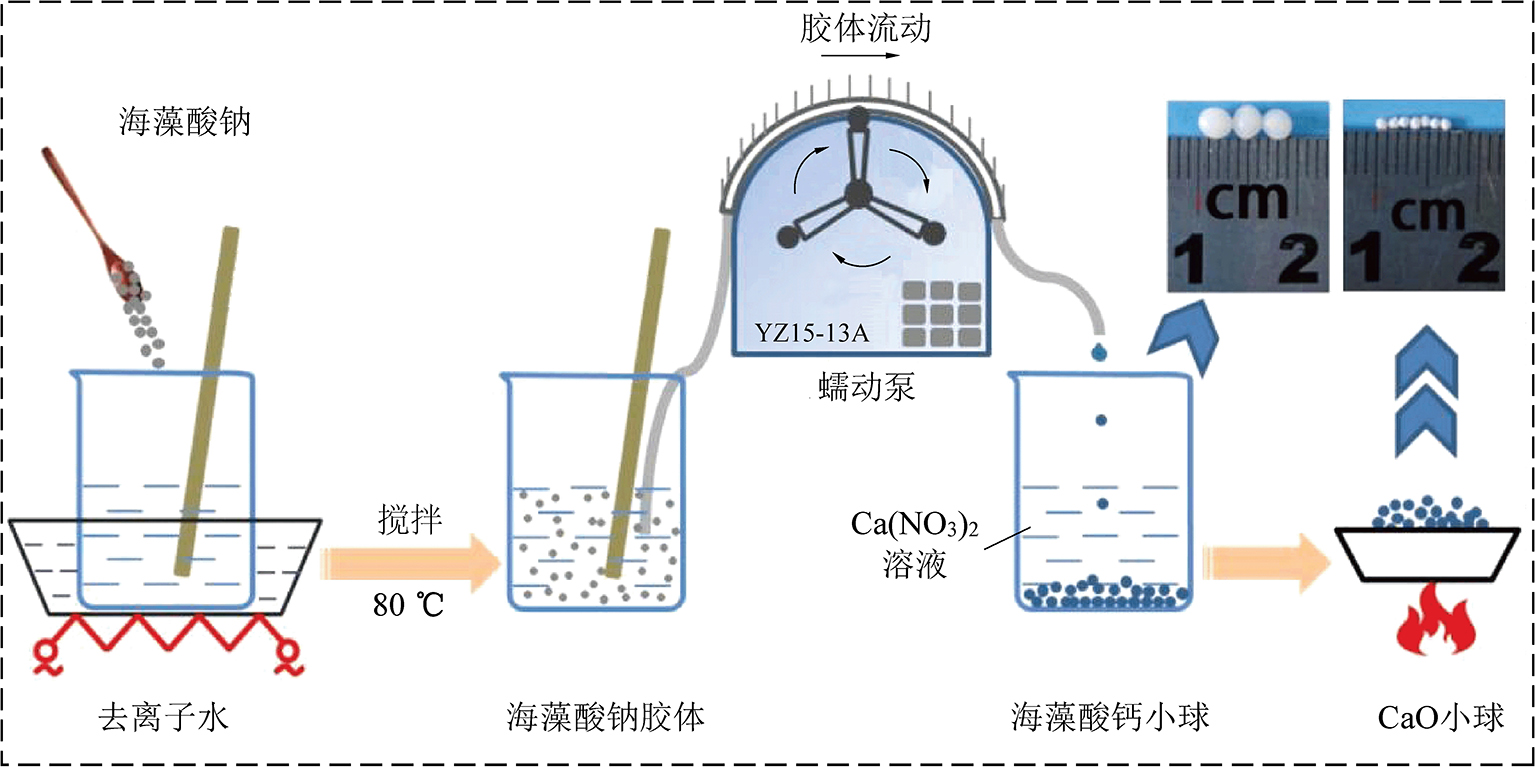

注模成型法的主要原理是将吸附剂前驱体浆液通过滴管或注射器等手段滴出球状液滴,液滴进入溶液后发生反应而迅速沉淀成球或者通过疏水性物质将液滴水分排干从而将液滴干化形成吸附剂颗粒,再将所得颗粒高温煅烧制成吸附剂球状颗粒。注模成型法可以在吸附剂制备过程中直接一步制得所需形状的吸附剂颗粒而不需要挤压、旋转等工序,如此便可以节约时间成本。此外,相较于传统的造粒方法(挤压法、旋转法和挤出滚圆法)。

注模沉淀法是其中一种比较新颖的注模成型造粒成型方法。HU等[27]使用海藻酸钠凝胶通过蠕动泵滴入含有Ca2+的溶液而形成海藻酸钙小球沉淀。经高温煅烧后制得了球状CaO基吸附剂小球(具体流程如图3所示),同时选取了微晶纤维素作为造孔剂来改善吸附剂小球的结构。结果表明,吸附剂在温和测试条件下(850 ℃、N2气氛脱附),展现出了较好的CO2循环吸附能力(25个循环后,最高吸附量可达0.48 g/g),在严酷条件下测试时(900 ℃、50% CO2+50% N2气氛脱附),吸附剂性能有轻微下降(25个循环后,最高吸附量可达0.41 g/g)。

图3 注模沉淀法合成CaO基球形吸附剂颗粒流程[27]

Fig.3 Schematic illustration of preparation of CaO-based pellets by gel-casting method[27]

石墨浇注法是另一种报道过的CaO基吸附剂造粒成型技术,该技术主要将CaO或前驱体浆液滴入石墨粉半球形凹槽内,利用石墨粉的强疏水性“硬化”浆液,形成球形颗粒。LI等[28]利用此技术一步制得了球形度很好的吸附剂颗粒,并使用造孔剂对吸附剂微观结构进行改良,CaO小球的粒径在2.5~3.0 mm,抗压强度在1.5~3.0 N,抗磨损测试过程的磨耗率低于8%,展现出了不错的机械性能。该吸附剂小球的CO2吸附能力在20次循环后依然有0.28 g/g。

HU等[29]提出了一种制备球形CaO基吸附剂颗粒的新型琼脂成型技术,该技术充分利用了琼脂粉末的强凝固性和油的疏水性,通过将CaO或前驱体的琼脂浆液滴入二甲基硅油中,通过琼脂变温过程的强凝固型和二甲基硅油的强疏水性将液滴中的水分“排出”,形成固体球形颗粒,颗粒直径在3~4 mm左右,试验结果表明,使用月桂酸钙作为前驱体可制得转化率高达92%的高性能吸附剂颗粒,这也是因琼脂燃烧后形成了多孔隙结构而实现的。

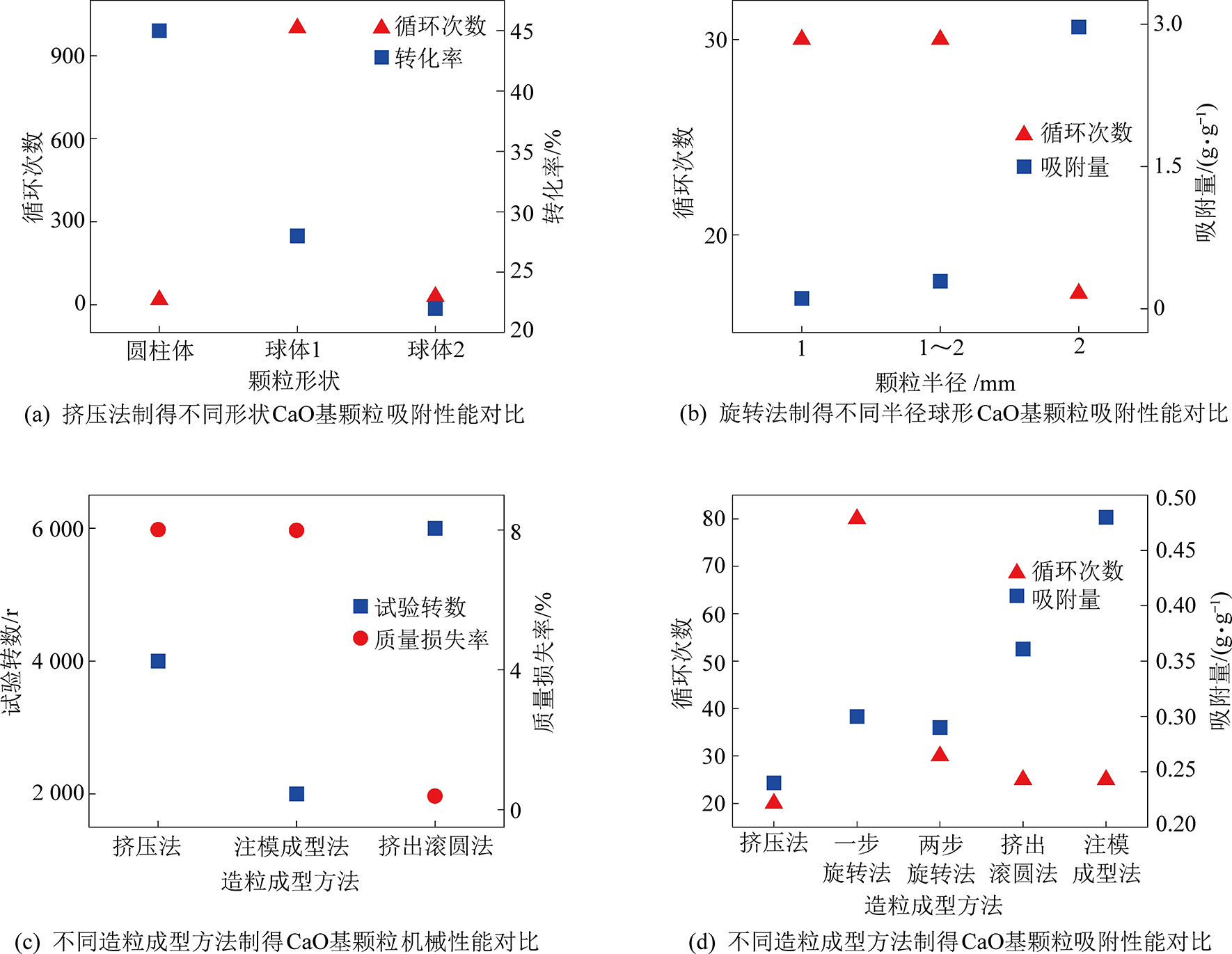

表1为通过不同造粒方法制得的CaO基吸附剂颗粒各项指标的汇总。图4a为挤压法制得的不同形状颗粒的吸附性能对比图,图4b为旋转法制得的不同半径颗粒的机械性能对比,图4c以质量损失率为评价指标,对比了挤压法、注模成型法和挤出滚圆法制得的颗粒在其相应转数下的机械性能,图4d以各自循环后的吸附量为评价指标,对比了上述5种方法制得的颗粒的吸附能力。从汇总的表和图中可以发现:机械法制备的吸附剂颗粒通常具有更高的机械强度,包括抗压强度和磨耗率,而注模成型法的吸附剂颗粒机械强度相对较低,这与吸附剂成型过程未经历机械挤压过程有关。而在吸附性能方面,注模成型法吸附剂颗粒相较于机械法吸附剂通常具有更高的CO2吸附性能,这主要是由于机械法较大的机械力使得吸附剂的微观结构密实化导致的。另外,相同条件下,球形颗粒相比于圆柱形颗粒更适合在流化床中流化使用,因为柱形颗粒棱角更为分明,这必然会加剧其磨损,造成机械性能的损失。

图4 不同CaO基颗粒造粒成型后各项指标的对比

Fig.4 Comparison of various indicators after granulation and molding of different CaO-based pellets

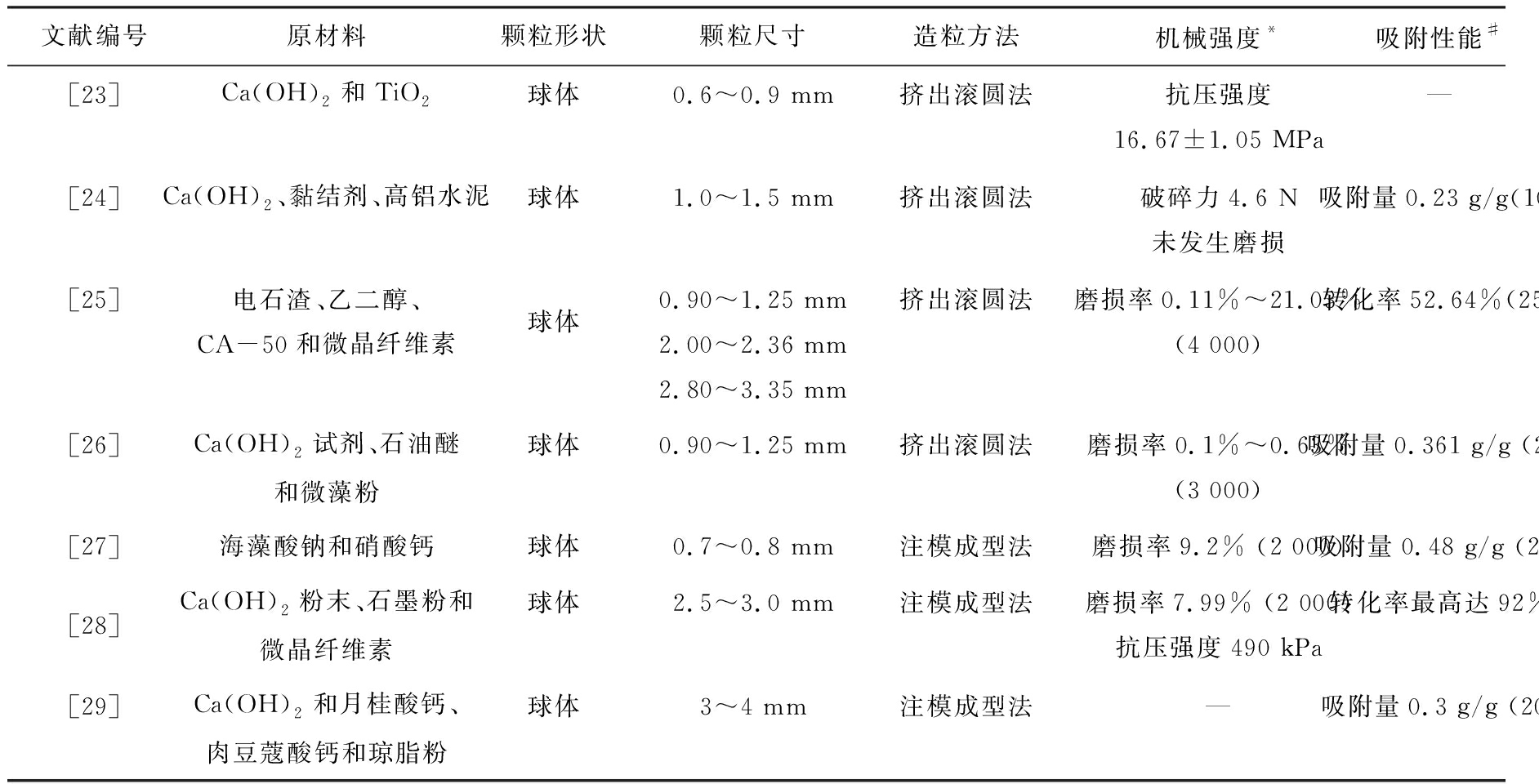

表1 不同造粒方法制得的CaO基吸附剂颗粒各项指标汇总

Table 1 Summary of the indicators of CaO-based pellets prepared by different granulation methods

文献编号原材料颗粒形状颗粒尺寸造粒方法机械强度*吸附性能#[11]Ca(OH)2和工业水泥圆柱体底面直径:2 mm挤压法磨损率8.01% (4 000)抗压强度13.02 MPa转化率45% (18)[12]有机金属钙前驱体和铝酸钙水泥圆柱体底面直径:1.8 mm挤压法磨损率2.95%~7.55%抗压强度1.67~4.21 MPa吸附量0.19~0.38 g/g(200)[8]石灰石和铝酸钙水泥球体粒径:4 mm挤压法—转化率40% (30)[9]石灰石和CA-14球体粒径:0.8 mm挤压法—转化率22% (30)[10]石灰石和CA-14球体粒径:10 mm挤压法破碎力(21±5) N转化率28% (1 000)[15]石灰石和分析级高岭土球体粒径:1~2 mm挤压法——[16]石灰石和CA-14球体粒径:0.425~1 mm一步旋转法耐磨性较好吸附量0.2~0.3 g/g(80)[17]碳酸钙和黏土球体外径:4.4 mm壳厚:0.45 mm两步旋转法破碎力35 N磨损速度0.035%/h—[18]石灰石、水合石灰石、CA-14和CuO粉末球体0.425~1.4 mm两步旋转法耐磨性较好—[19]Ca(NO3)2·4H2O、Al(NO3)2·9H2O、间苯二酚和甲醛球体1.18~2 mm两步旋转法具有足够的机械强度吸附量0.33 g/g (10)吸附量0.29 g/g (30)[20]石灰石和CA-50球体—两步旋转法破碎力(75.63± 6.06) N吸附量约0.3 g/g (17)[22]Ca(OH)2、PVP、MnC4H6O4溶液、甘蔗渣和松木球体0.6~0.9 mm挤出滚圆法破碎力6.2 N—

续表

文献编号原材料颗粒形状颗粒尺寸造粒方法机械强度*吸附性能#[23]Ca(OH)2和TiO2球体0.6~0.9 mm挤出滚圆法抗压强度16.67±1.05 MPa—[24]Ca(OH)2、黏结剂、高铝水泥球体1.0~1.5 mm挤出滚圆法破碎力4.6 N未发生磨损吸附量0.23 g/g(10)[25]电石渣、乙二醇、CA-50和微晶纤维素球体0.90~1.25 mm2.00~2.36 mm2.80~3.35 mm挤出滚圆法磨损率0.11%~21.03%(4 000)转化率52.64%(25)[26]Ca(OH)2试剂、石油醚和微藻粉球体0.90~1.25 mm挤出滚圆法磨损率0.1%~0.63%(3 000)吸附量0.361 g/g (25)[27]海藻酸钠和硝酸钙球体0.7~0.8 mm注模成型法磨损率9.2% (2 000)吸附量0.48 g/g (25)[28]Ca(OH)2粉末、石墨粉和微晶纤维素球体2.5~3.0 mm注模成型法磨损率7.99% (2 000)抗压强度490 kPa转化率最高达92%[29]Ca(OH)2和月桂酸钙、肉豆蔻酸钙和琼脂粉球体3~4 mm注模成型法—吸附量0.3 g/g (20)

注:*所在列括号内为抗磨损测试的旋转次数;#所在列括号内为循环次数,下同。

Li4SiO4是一种用途极为广泛的物质,除了用于高温捕集CO2,其还可在核聚变产氚模块中充当增值剂[30]。KATO等[31]最早提出使用Li4SiO4基吸附剂进行高温CO2捕集,研究了在不同温度和不同CO2浓度下,Li4SiO4吸附剂的吸附性能。试验结果表明,在500 ℃且CO2体积分数为20%时,Li4SiO4依然展现出良好的CO2吸收速率。另一方面,Li4SiO4吸附剂的再生温度在720 ℃左右,意味着较低系统能耗。同CaO基吸附剂一样,为了避免淘析,Li4SiO4粉末同样需要造粒成型。如果按照成型机制分类,亦可以分为机械成型法和注模成型法等。但是由于Li4SiO4与CaO不同,其制备需要有Si源和Li源在高温下进行合成制取,因此,下述依据成型时Li4SiO4是否已经合成来分类,分为间接成型法和直接成型法。

间接成型法通常需要2个步骤,第1步是制备吸附剂即合成Li4SiO4粉末,第2步是对粉末状Li4SiO4进行造粒成型。熔融喷雾法属于其中一种间接成型法,它的原理是将Li4SiO4粉末迅速加热至熔融状态,随后使其迅速雾化成球,使用该方法制得的Li4SiO4颗粒球形度好,且产量高,易于实现大规模生产。ZHAI等[32]采用熔融喷雾法制备了Li4SiO4微球,并测得了平均粒径、球形度、晶粒粒径、比表面积和致密度分别为1.28 mm、1.01、2.292 μm、6.42 m2/g 和 95.1%T.D.。但是,Li4SiO4的熔点高达1 255 ℃,在该温度下Li4SiO4极易挥发,因此需要控制升温的速度在较高的水平,同时,雾化气压需要精准控制以确保球形颗粒的大小与质量在合理的水平。此外,导流管内径、颗粒下落高度、下落液柱的角度以及吹气角度都会影响制备出的颗粒的粒径和球度,因此,熔融喷雾法的工艺要求十分苛刻,如果应用于大规模的工业吸附剂制备势必会增加投入成本。目前用于制备Li4SiO4基吸附剂颗粒的间接成型法绝大多数都是挤压法、旋转法和挤出滚圆法,使用熔融喷雾法进行Li4SiO4基吸附剂造型的研究较少。

同CaO基吸附剂成型类似,利用机械力对粉末状的Li4SiO4进行挤压、旋转或者挤出滚圆可以制得圆柱形[33-35]或球形[36-38]的吸附剂颗粒。

阳书文等[35]将Li2CO3和SiO2在无水乙醇的环境中球磨数小时,然后在马弗炉中煅烧,最后研磨制得了粉末状的Li4SiO4,随后使用压片机把粉末状的样品在10 MPa的压力下制成圆片状(直接15 mm,厚度2.0~3.5 mm)的吸附剂颗粒,并对其进行了吸附实验。

杜高丰等[37]借鉴挤出滚圆法的思路,采用气相SiO2和掺杂碱金属的LiNO3粉末混合后烘干、煅烧形成Li4SiO4,再将烧成块状的吸附剂进行磨球与挤出,最终得到球状吸附剂颗粒。

由于挤出滚圆技术会导致颗粒的微观孔隙结构发生破坏,HU等[36]在挤出滚圆造粒过程中加入了一种微晶纤维素成孔材料,试验结果表明,含20%微晶纤维素的颗粒再进行到第70个循环时仍具有0.282 g/g的吸附容量,这是因为造孔材料使颗粒的微观空隙结构具有了一定改善,进而发掘出了吸附剂的吸附潜能。该报道还发现,该造粒方法需要严格把控颗粒的尺寸,同时需要对颗粒进行机械性能测试,粒径为0.74~1.10 mm的球团抗压强度可达5.97 MPa。

MA等[38]在挤出滚圆造粒过程中加入了聚乙烯,制得了一种具有多孔结构的球形吸附剂颗粒,试验结果表明,添加质量分数20%的聚乙烯改性颗粒在40个循环周期内的吸附量为0.31 g/g,该值高于粉末状的Li4SiO4。此外,该球形颗粒具有较高的强度(27.5 MPa)和较高的耐磨性(10 h内质量损失率为1.01%)。YANG等[39]使用固相反应法制备了Li4SiO4粉末,并探究了在机械力作用下Li4SiO4颗粒的活化现象,结果表明,由于机械力的作用,Li4SiO4颗粒的微观结构发生改性,具体表现为比表面积增大、粒径变小、微观孔隙结构变多。需要特别说明的是,由于锂在高温下会升华,故在称量时需多称适量的锂源物质以确保锂硅比的合理性,此外,煅烧温度和保温温度亦需严格把控。固相反应法作为一种制备方法,其工艺在所有Li4SiO4制备方法中是最简单的,但是在该方法下制得的样品普遍存在颗粒过大且颗粒抗烧结能力较低的问题。

石墨成型法也是一种有效的间接成型法,YANG等[40]利用石墨粉的疏水性,将Li4SiO4浆料滴入石墨沟槽中,液滴自动成球下落,石墨粉将水分去除,最终获得球度很高的Li4SiO4基吸附剂颗粒。制备的吸附剂小球展现出了不错的机械强度(2.84 MPa的抗压强度和6.72%的磨耗率)。

GAO等[41]提出了一种湿法-冷凝法,即先用固相反应法制得了Li4SiO4粉体,随后将粉体与粘结剂溶液混合形成均质的悬浊液,然后用喷嘴将悬浊液滴入液体介质中形成凝胶球,然后在高真空与低于冰点的温度下进行冷冻干燥,最后对凝胶球进行煅烧与烧结形成所需的Li4SiO4陶瓷卵石。用该方法制备的颗粒具有很好的球形度(1.02)和较小的粒径(0.5~0.8 mm),且其烧结温度为1 020 ℃。此外,实验还得出了一个重要结论,即Li4SiO4固体与黏结剂液体的比例在70∶30—45∶55时,凝胶球的球形度最好。

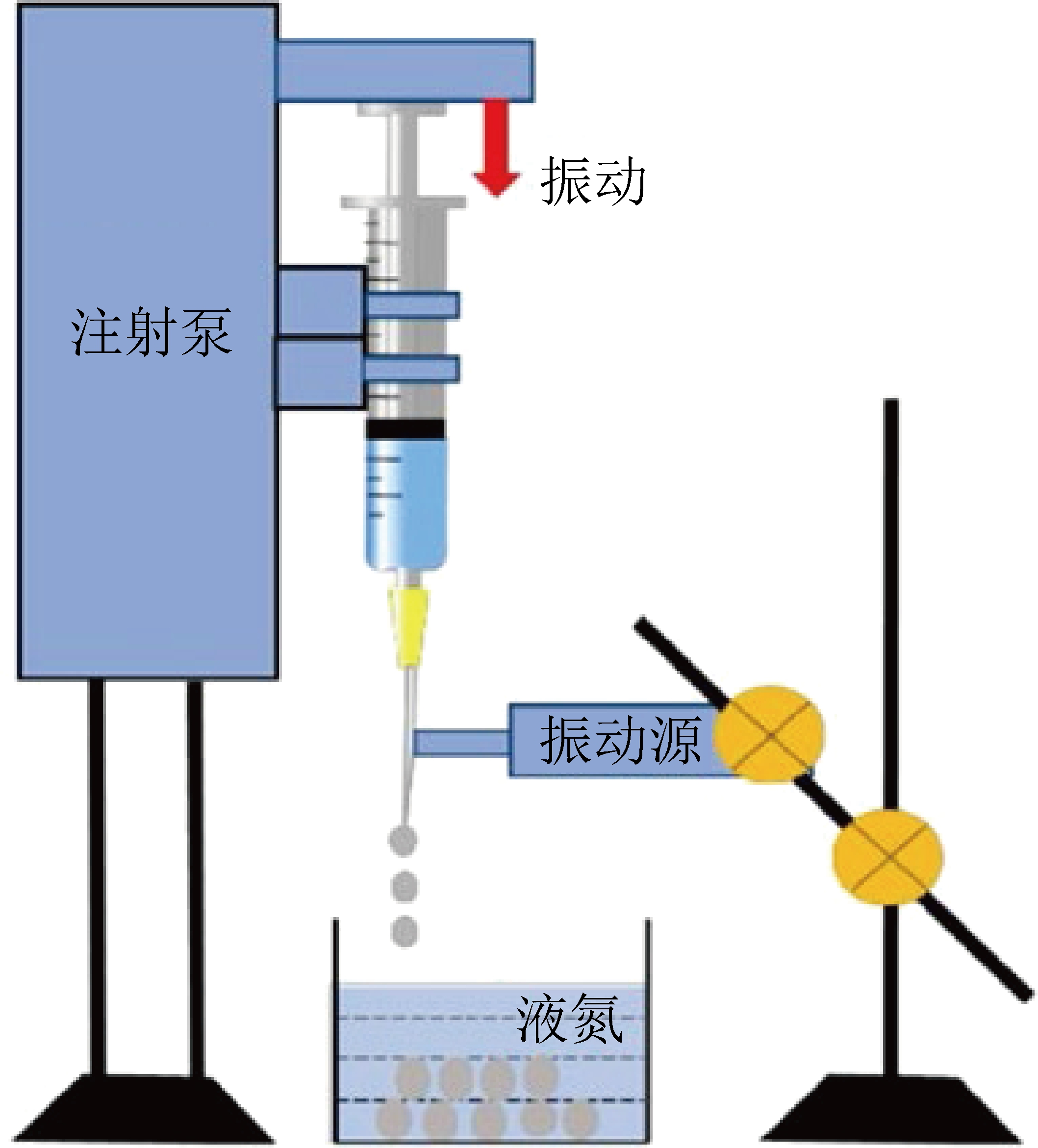

刘林[42]制作了一套简易装置(图5),并使用同样的方法将Li4SiO4-TiO2和去离子水混合形成浆料,随后将其滴入液氮中形成微球,最后干燥煅烧制得了所需的Li4SiO4-TiO2微球。

图5 湿法-冷凝法制备Li4SiO4微丸装置示意[42]

Fig.5 Schematic diagram of wet-condensation method for preparing Li4SiO4-based pellets[42]

LI等[43]使用一种新型琼脂法,将Li4SiO4和琼脂粉加入去离子水中形成浆液,在油浴锅中加热至琼脂成熔融态,最后用滴灌吸出滴入低温的二甲基硅油当中形成球形吸附剂颗粒,最后于马弗炉中煅烧形成吸附剂颗粒样品。该样品的吸附能力甚至高于粉末状的Li4SiO4(高于0.33 g/g),在1 000 r的磨耗测试中,质量损失低于10%,具备较好的机械强度。

直接成型法是将目标产物的前驱体混合后经造粒成型后制得前驱体混合物球形化合物颗粒样品,随后进行高温煅烧制得所需的吸附剂颗粒。

KATO等[44]在 Li2CO3 和 SiO2 的球形混合颗粒中加入了适量K2CO3,随后使用挤压机将混合物压缩成直径为4 mm、长度为5 mm的圆柱形颗粒,最后高温煅烧制得了Li4SiO4 基吸附剂样品。该样品的循环吸附试验结果表明,圆柱状吸附剂的吸附性能会随循环次数增加而迅速衰减,其主要原因是吸附剂的比表面积会随着反应的进行而逐渐下降。

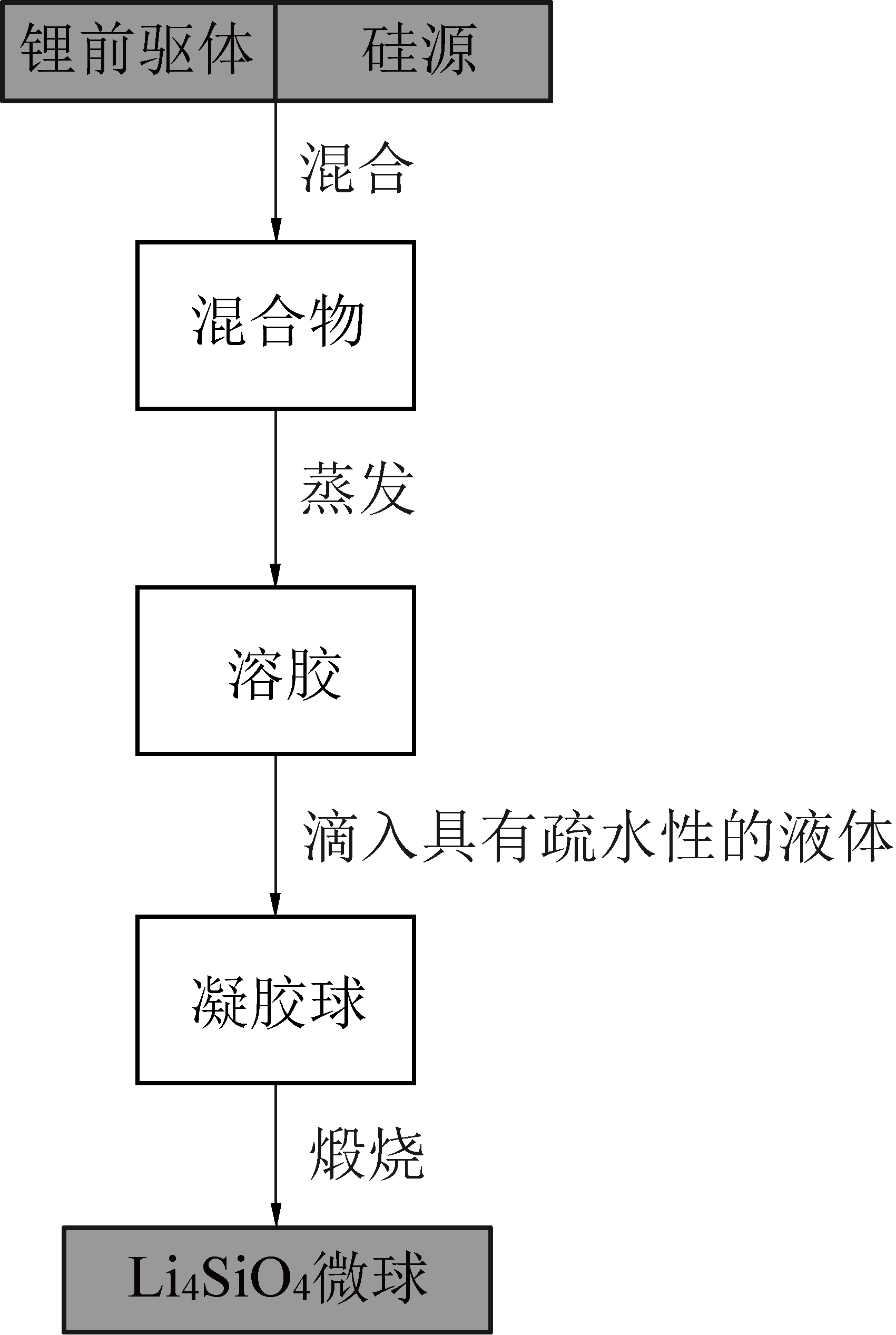

直接成型法通常借助于溶胶凝胶法制备方法,即将原料粉体和黏结剂溶液形成的浆料加入液氮或其他溶剂中,浆料的液滴在表面张力作用下形成球形素坯,最后进行煅烧制得Li4SiO4微球。目前已有的Li4SiO4微球制备工艺是使用LiOH和气相SiO2作为原材料,将混合后的溶胶滴入丙酮中进行造粒,其制备流程如图6所示。

图6 直接成型法制备Li4SiO4流程

Fig.6 Process of making Li4SiO4 pellets by direct molding method

高小铃等[45]以Li2CO3和SiO2为原材料,使用直接湿混法法制备了Li4SiO4陶瓷微球,并对微球进行了测试与表征,具体检测量包球括形度、微观结构、孔隙大小、粒径大小、晶体结构、抗压强度、表观密度、堆密度和锂含量。结果表明,Li4SiO4陶瓷微球当固相含量为65%时,微球的球度最好,这和上文GAO等[41]的研究结果高度一致。此外,微球的孔径尺寸均为微米级,且随着烧结温度的升高,孔径会有所增大。使用该方法最后制得的Li4SiO4微球直径为0.5~1.0 mm,球度优于1.04,悬浊液中固相含量可达60%~70%,致密度为85%T.D.,平均抗压强度为45 N。

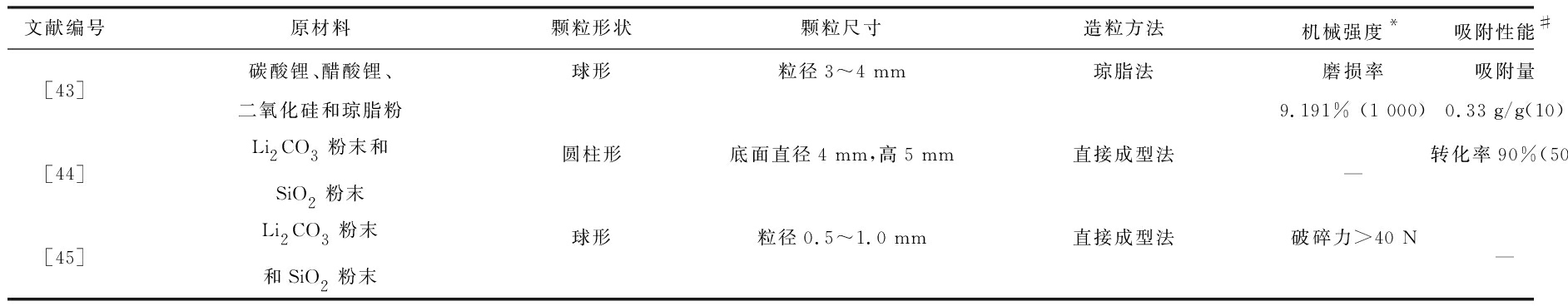

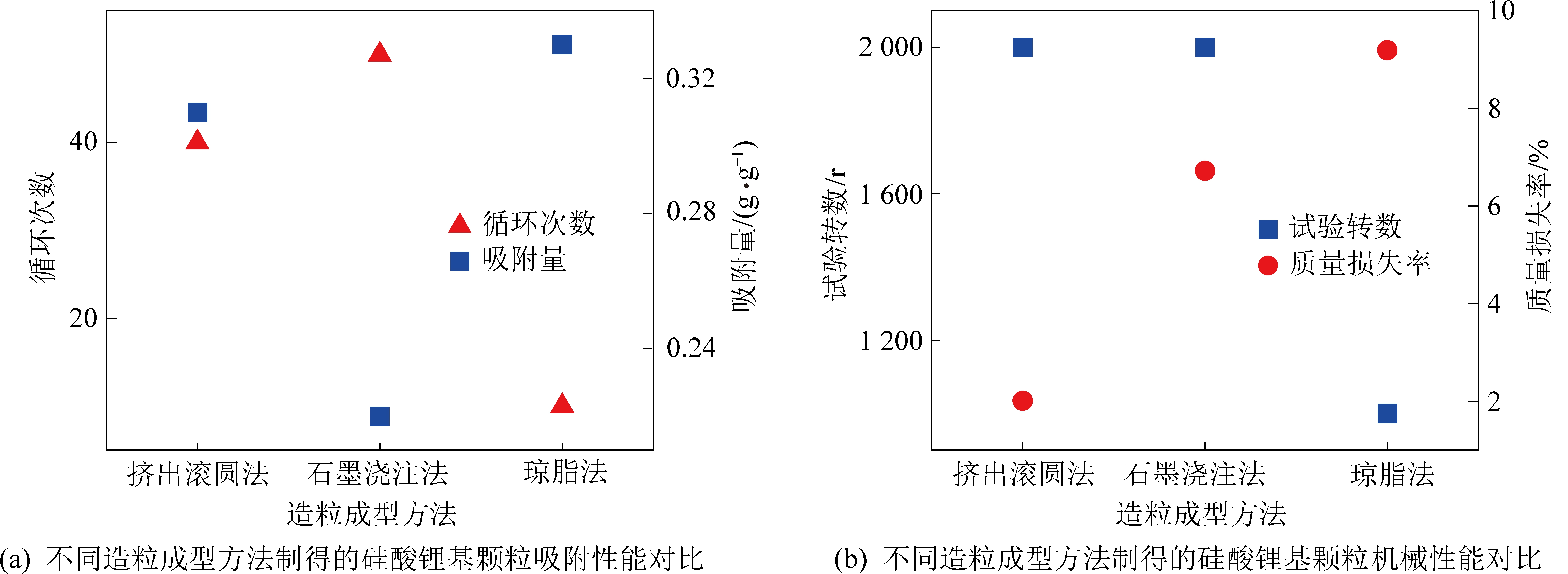

表2为通过不同造粒方法制得的Li4SiO4基吸附剂颗粒各项指标的汇总。图7a以各自循环一定次数后的吸附量为评价指标,对比了挤出滚圆法、石墨浇注法和琼脂法制得的颗粒的吸附能力,随后,图7b以各自循环一定次数后的质量损失率为评价指标,对比了这3种方法制得的颗粒的机械性能。通过进一步分析,直接造粒成型技术不仅可以节约时间成本,而且可以在前驱体混合的时候添加各种改性材料以提升吸附剂最终的吸附能力,故在实际应用中更有优势,而且在机械挤出法、挤出滚圆法、旋转阀、石墨法以及琼脂法等在理论上都可以实现Li4SiO4的直接造粒成型,即这些方法可实现先制备前驱体混合物成型颗粒,进一步高温煅烧获得目标Li4SiO4成型颗粒(图8)。但是,目前在高温CO2捕集中应用直接造粒法制备Li4SiO4成型颗粒的研究十分少见,主要是因为前驱体混合物成型颗粒在高温煅烧合成目标颗粒是易产生颗粒破碎。因此,Li4SiO4基吸附剂的直接成型法的深入研究需研究人员在未来进行探索。

表2 不同造粒方法制得的Li4SiO4基吸附剂颗粒各项指标汇总

Table 2 Summary of indicators of Li4SiO4-based pellets prepared by different granulation methods

文献原材料颗粒形状颗粒尺寸造粒方法机械强度*吸附性能#[33]Li2CO3粉末和SiO2粉末圆柱形底面直径3 mm,高6 mm挤压法—50 min内质量增加率为18%[34]Li2CO3、K2CO3、石墨和晶体SiO2圆柱形底面直径6 mm,高2 mm挤压法—250次循环内稳定性好[35]Li2CO3、SiO2和无水乙醇圆柱形底面直径15 mm,厚2~3.5 mm挤压法——[36]LiNO3、气相SiO2、乙醇、葡萄糖和碱金属球形1 mm挤出滚圆法平均硬度:3.8 N—[37]草酸锂、工业级SiO2溶胶和微晶纤维素球形粒径0.74~1.1、1.25~236、2.6~3.35 mm挤出滚圆法磨损率2.01%(2 000)吸附量0.282 g/g (70)[38]Li2CO3、气相SiO2、硅氧化物、聚乙烯粉和碳酸钾球形粒径0.5~0.75、0.75~1.25 mm挤出滚圆法抗压强度27.5 MPa10 h内质量损失率为1.01%吸附量0.31 g/g (40)[40]草酸锂、硅溶胶和石墨粉球形粒径2~2.5 mm石墨浇注法抗压强度2.84 MPa磨损率6.72%(2 000)吸附量0.22 g/g(50)[41]Li2CO3粉末和SiO2粉末球形粒径0.5~0.8 mm湿法—冷凝法破碎力20 N—[42]LiOH、气相二氧化硅和无水乙醇球形粒径约1.2 mm湿法—冷凝法破碎力18 N—

续表

文献编号原材料颗粒形状颗粒尺寸造粒方法机械强度*吸附性能#[43]碳酸锂、醋酸锂、二氧化硅和琼脂粉球形粒径3~4 mm琼脂法磨损率9.191% (1 000)吸附量0.33 g/g(10)[44]Li2CO3粉末和SiO2粉末圆柱形底面直径4 mm,高5 mm直接成型法—转化率90%(50)[45]Li2CO3粉末和SiO2粉末球形粒径0.5~1.0 mm直接成型法破碎力>40 N—

图7 不同Li4SiO4基颗粒造粒成型后各项指标的对比

Fig.7 Comparison of various indicators after granulation and molding of different Li4SiO4-based pellets

图8 不同成型方法制取的Li4SiO4基颗粒微观形貌对比[37-38,40,43]

Fig.8 Micromorphology comparison of various Li4SiO4 pellets derived from different granulation methods[37-38,40,43]

CaO基吸附剂和Li4SiO4基吸附剂在高温CO2捕集领域都展现出了良好的应用前景。而在实际循环捕集CO2应用过程中,粉末态吸附剂无法直接在循环流化床中使用,因此,高温CO2吸附剂粉末造粒成型是其工业化应用前必须解决的难题。概述了高温CO2吸附剂(CaO和Li4SiO4基吸附剂)粉末造粒成型技术的研究进展。通过综述CaO基吸附剂造粒技术研究,可知机械造粒成型法制备的CaO颗粒具备良好的机械性能以满足其流化使用的强度要求,但机械力会破坏吸附剂原有的结构,降低吸附剂颗粒的CO2吸附性能。相对地,注模成型法制备的CaO颗粒CO2吸附性能较为优异,但机械强度难以令人满意。因此,通过添加造孔剂等方法增加机械成型法CaO颗粒的吸附性能或者添加黏结剂等方法增大注模成型法CaO颗粒的机械性能是未来CaO吸附剂研究的关键所在。此外,还分析了Li4SiO4基吸附剂粉末的间接成型法和直接成型法,可知间接成型法具有更大的优势,由于该方法中Li4SiO4粉末是在成型前单独制备的,因此对吸附剂的改性具有更大的操作空间,而且直接成型法在煅烧合成时易造成球形颗粒的坍塌破坏。

目前开展的关于CaO和Li4SiO4吸附剂的成型研究方法都能很好地实现粉末吸附剂的造粒,但不同的造粒成型方法也存在自身的短板。通常,机械成型方式对不同吸附剂粉末具有通用性,并且成型效果较佳,制备的吸附剂颗粒机械强度优异,但机械造粒过程会破坏吸附剂微观结构、降低吸附剂的化学吸附性能;而物理化学法(非机械法)则能获得球形度良好的球形颗粒,并且对成型吸附剂的化学吸附性能影响较小,然而,获得吸附剂颗粒机械性能则普遍不高。因此,对于高温CO2吸附剂(CaO和Li4SiO4)的未来研究方向应更多关注于成型吸附剂化学吸附性能和机械强度的优化平衡,使得吸附剂颗粒即拥有良好的化学吸附性能又具备优异的机械强度,以满足工业流化循环高效脱碳的需求。

未来可从以下思路开展工作:① 针对机械法制备的吸附剂颗粒进行吸附剂孔隙改善,比如添加造孔剂改善啊吸附剂颗粒的微观孔隙结构,提升CO2吸附性能;② 针对物理化学法(非机械法)制备的衣服及颗粒进行机械强度提升,比如添加黏结剂提升颗粒抗压和抗磨损特性。

[1] DUNSTAN M T,Donat F,Bork AH,et al. CO2 capture at medium to high temperature using solid Oxide-based sorbents:fundamental aspects, mechanistic insights, and recent advances[J]. Chemical reviews,2021(121):12681-12745.

[2] HU Yingchao,LIU Wenqiang,YANG Y,et al. CO2 capture by Li4SiO4 sorbents and their applications:current developments and New trends[J]. Chemical Engineering Journal,2019(359):604-625.

[3] BLAMEY J,ANTHONY E J,WANG J,et al. The calcium looping cycle for large-scale CO2 capture[J]. Progress in Energy and Combustion Science,2010(36):260-279.

[4] VALVERDE J M. Ca-based synthetic materials with enhanced CO2 capture efficiency[J]. Journal of Materials Chemistry A,2013(1):447-468.

[5] GAUER C,HESCHEL W. Doped lithium orthosilicate for absorp-tion of carbon dioxide[J]. Journal of Materials Science,2006(41):2405-2409.

[6] BRETADO M E,GUZM N VELDERRAIN V,LARDIZ

N VELDERRAIN V,LARDIZ BAL Gut-iérrez D,et al. A new synthesis route to Li4SiO4 as CO2 catalytic/sorbent[J]. Catal Today,2005(107-108):863-867.

BAL Gut-iérrez D,et al. A new synthesis route to Li4SiO4 as CO2 catalytic/sorbent[J]. Catal Today,2005(107-108):863-867.

[7] WANG K,YIN Z,ZHAO P. Synthesis of macroporous Li4SiO4 via a citric acid-based sol-gel route coupled with carbon coating and its CO2 chemisorption properties[J]. Ceramics International,2016(42):2990-2999.

[8] MANOVIC V,ANTHONY E. CaO-based Pellets supported by calcium aluminate cements for high-temperature CO2 capture[J]. Environmental Science & Technology,2009,43(18):7117-7122.

[9] MANOVIC V,ANTHONY E. CO2 carrying behaviour of calcium aluminate pellets under high-temperature CO2 concentration condition[J]. Industrial & Engineering Chemistry Research,2010,49(15):6916-6922.

[10] MANOVIC V,ANTHONY E. Long-term behavior of CaO-based pellets supported by calcium aluminate cements in a long series of CO2 capture cycles[J]. Industrial & Engineering Chemistry Research,2009,48(19):8906-8912.

[11] QIN Changlei,YIN Junjun,AN Hui,et al. Performance of extru-ded particles from calcium hydroxide and cement for CO2 capture[J]. Energy & Fuels,2012,26(1):154-161.

[12] QIN Changlei,DU Hong,LIU Liang,et al. CO2 capture performance and attrition property of CaO-based pellets manufactured from organometallic calcium precursors by extrusion[J]. Energy & Fuels,2013,28(1):329-339.

[13] RIDHA F N,WU Yinghai,MANOVIC V,et al. Enhanced CO2 capture by biomass-templated Ca(OH)2-based pellets[J]. Chemical Engineering Journal,2015,274:69-75.

[14] MANOVIC V,WU Yinghai,HE I,et al. Spray water reactivation/pelletization of spent CaO-based sorbent from calcium looping cycles[J]. Environmental Science & Technology,2012,46(22):12720-12725.

[15] RIDHA F N,MANOVIC V,ANTHONY E J,et al. The morph-ology of limestone-based pellets prepared with kaolin-based binders[J]. Materials Chemistry and Physics,2013,138(1):78-85.

[16] WU Yinghai,MANOVIC V, He I,et al. Modified lime-based pellet sorbent for high-temperature CO2 capture:reactivity and attrition behavior[J]. Fuel,2012(96):454-461.

[17] LIU F J,CHOU K S,HUANG Y K. A novel method to make regenerable core-shell calcium-based sorbents[J]. Journal of Environmental Management,2006,79(1):51-56.

[18] MANOVIC V,WU Yinghai,HE I,et al. Core-in-shell CaO/CuO-based composite for CO2 capture[J]. Industrial & Engineering Chemistry Research,2011,50(22):12384-12391.

[19] BRODA M,MANOVIC V,ANTHONY E,et al. Effect of pelletization and addition of steam on the cyclic performance of carbon-templated, CaO-based CO2sorbents[J]. Environmental Science & Technology,2014,48(9):5322-5328.

[20] SUN Jian,LIU Wenqiang,HU Yingchao,et al. Structurally improved, core-in-shell, CaO-based sorbent pellets for CO2 capture[J]. Energy & Fuels,2015,29(10):6636-6644.

[21] 孔令超,潘家祯,崔 宁,等. 一种新型球形微丸造粒机[J]. 机械工程师, 2002, 10:39-41.

KONG Lingchao,PAN Jiazhen,CUI Ning, et al. A new spherical pellet granulator[J]. Mechanical Engineer, 2002,10:39-41.

[22] 李博宇. 挤出-滚圆法制备成型钙基球粒CaCO3/CaO循环储热研究[D]. 济南:山东大学,2021:25-38.

LI Boyu. CaCO3/CaO Thermochemical heat storage performance of CaO-based bellets fabricated by extrusion-spheronization Method[D].Jinan:Shandong University,2021:25-38.

[23] BAI Shengbin,SUN Jian,ZHOU Zijian,et al. Structurally improved, TiO2-incorporated, CaO-based pellets for thermochemical energy storage in concentrated solar power plants[J]. Solar Energy Materials and Solar Cells,2021,226(1):111076.

[24] 迟长云,李英杰. 钙基碳载体造粒的捕集CO2特性及力学性能[J]. 化工进展,2018,37(12):4908-4916.

CHI Changyun,LI Yingjie. CO2 capture performance and mechanical properties of granulated calcium-based sorbent[J]. Chemical Industry and Engineering Progress,2018,37(12):4908-4916.

[25] SUN Jian,LIU Wenqiang,HU Yingchao,et al. Enhanced performance of extruded-spheronized carbide slag pellets for high temperature CO2 capture[J]. Chemical Engineering Journal,2016(285):293-303.

[26] SUN Jian,LIU Wenqiang,CHEN Hongqiang,et al. Stabilized CO2 capture performance of extruded-spheronized CaO-based pellets by microalgae templating[J]. Proceeding of the Combustion Institute,2017,36(3):3977-3984.

[27] HU Yingchao,LIU Wenqiang,PENG Yang,et al, One-step synthesis of highly efficient CaO-based CO2 sorbent pellets via gel-casting technique[J]. Fuel Process Technol,2017(160):70-77.

[28] LI Hailong,QU Mingyu,YANG Yuandong,et al, One-step synthesis of spherical CaO pellets vianovel graphite-casting method for cyclic CO2 capture[J]. Chemical Engineering Journal,2019(474):619-625.

[29] HU Yingchao,LU Hongyuan,LI Hailong. Single step fabrication of spherical CaO pellets via novel agar-assisted moulding technique for high-temperature CO2 capture[J]. Chemical Engineering Journal,2021(404):127137.

[30] 曹友冬. 湿化学法制备正硅酸锂小球的工艺研究[D]. 昆明:昆明理工大学,2014:1-20.

CAO Youdong. Study on preparation process of lithium orthosilicate pellets by wet chemical method[D]. Kunming:Kunming University of Science and Technology, 2014:1-20.

[31] KATO M, YOSHIKAWA S, NAKAGAWA, K. Carbon dioxide asorption by lithium orthosilicate in a wide range of temperature and carbon dioxide concentrations[J]. Journal of Materials Science Letters,2002,21(6):485-487.

[32] ZHAI Youwen,HU Jin,WANG Yafei,et al. Properties of ceramic pebbles prepared by melt spraying[J]. Ceramics International,2020,46(8):12335-12343.

[33] ESSAKI K,KATO M,NAKAGAWA K. CO2 removal at high temperature using packed bed of lithium silicate pellets[J]. Journal of the Ceramic Society of Japan,2006,114(1333):739-742.

[34] SEGGIANI M,STEFANELLI E,PUCCINI M,et al. CO2 sorption/desorp-tion performance study on K2CO3-doped Li4SiO4-based pellets[J]. Chemical Engineering Journal,2018(339):51-60.

[35] 阳书文,于 洁,吕国强,等. 可循环利用的Li4SiO4吸收CO2的实验研究[J]. 中国稀土学报,2008,26:657-660.

YANG Shuwen,YU Jie, LYU Guoqiang,et al. Study on Li4SiO4 multiple absorbent for CO2 capture[J]. Journal of the Chinese rare earth society,2008,26:657-660.

[36] 杜高丰. 球磨与碱金属复合改性硅酸锂小球的高温脱碳和热化学储能研究[D]. 徐州:中国矿业大学,2019:19-27.

DU Gaofeng. Study on carbonization and thermochemical energy storage of lithium silicate pellets modified by ball milling and alkali metal salt at high temperature[D].Xuzhou:China University of Mining and Technology,2019:19-27.

[37] HU Yingchao,QU Mingyu,LI Hailong,et al. Porous extruded-spheronized Li4SiO4 pellets for cyclic CO2 capture[J]. Fuel,2019(236):1043-1049.

[38] MA Long,QIN Changlei,PI Shuai,et al. Fabrication of efficient and stable Li4SiO4-based sorbent pellets via extrusion-spheronization for cyclic CO2 capture[J]. Chemical Engineering Journal,2020(379):122385.

[39] YANG Yuandong,YAO Shun,HU Yingchao,et al. Mechanoche-mically activated Li4SiO4-based adsorbent with enhanced CO2 capture performance and its modification mechanisms[J]. Fuel,2020(273):117749.

[40] YANG Yuandong,LIU Wenqiang,HU Yingchao,et al. One-step synthesis of porous Li4SiO4-based adsorbent pellets via graphite moulding method for cyclic CO2 capture[J]. Chemical Engineering Journal,2018(353):92-99.

[41] GAO Xiaoling,CHEN Xiaojun,GU Mei,et al. Fabrication and characterization of Li4SiO4 ceramic pebbles by wet method[J]. Journal of Nuclear Materials,2012,424(1-3):210-215.

[42] 刘 林. 水热法制备钛掺杂正硅酸锂陶瓷及其性能研究[D]. 西安:西安理工大学,2021:13-18.

LIU Lin. Preparation and properties of Ti doped lithium orthosilicate ceramics by hydrothermal method[D]. Xi’an:Xi’an University of Technology,2021:13-18.

[43] LI Hailong,QU Mingyu,HU Yingchao. Preparation of spherical Li4SiO4 pellets by novel agar method for high-temperature CO2 capture[J]. Chemical Engineering Journal,2020,380:122538.

[44] KATO M,ESSAKI K,YOSHIKAWA S,et al. Reproducibility of CO2 absorption and emission for cylindrical pellet type lithium orthosilicate[J]. Journal of the Ceramic Society of Japan Supplement,2004(112):S1338-S1340.

[45] 高小铃,陈晓军,古 梅,等. Li4SiO4陶瓷微球的间接湿法制备工艺与表征[J]. 原子能科学技术,2010,44(9):1099-1104.

GAO Xiaoling,CHEN Xiaojun,GU Mei,et al. Fabrication and characterization of lithium orthosilicate ceramic pebbles by indirect wet process[J]. Atomic Energy Science and Technology,2010,44(9):1099-1104.