随着现代开采技术的更新换代,煤矿向深部开采逐渐成为常态[1]。深部复杂的围岩结构增加了掘进和回采的风险,也对巷道支护强度提出了更加严苛的要求。锚杆作为一种成熟的支护方式代替了木棚支护[2],在控制围岩变形、提升巷道的稳定性方面有着明显的优势。在运用锚杆对巷道进行支护作业时,需要对围岩进行钻孔,配合树脂药卷和锁具将锚杆锚固到围岩中。巷道围岩一般处于层状式结构,在受到工作面回采扰动或矿山压力增加的时候,锚杆无法跟随围岩持续变形导致锚杆被剪切[3-4],部分锚杆出现断裂、崩出的情况。锚杆断裂导致区段平巷支护失效,对煤矿作业人员有着严重威胁,因此需要一种对锚杆杆体有效的监测方式对其受力变化进行分析并针对其健康状态进行预警。

目前锚杆杆体状态检测一般采用电阻应变片、活塞式轴力监测等装置;应力反射波法用于检测锚杆有效锚固长度等[5]。邵凤莹等[6]用电阻应变片改进锚杆组建监测系统,但是瓦斯气体的存在导致电压信号传递存在安全隐患,且防爆设备对经济成本要求更高。柴敬等[7]将光栅传感器和电阻应变片粘贴于锚杆表面,通过试验证实光栅传感器精度更高,但此种制作方式无法在巷道支护中安装使用。李毅等[8]通过增加参考光纤对测力计进行温度补偿,但是这种油缸传递式仅能测量锚杆端部应力,无法对杆体状态进行检测。孙玉萍等[9]采用了光纤光栅对锚杆应力进行监测,但是其整个监测集中在顶板的分析,在巷道中只有一个断面安装传感器且只有单帮安装,无法对区段平巷两帮受力进行观测。章嘉康等[10]通过数学差分法对锚杆波长变化分析计算出受力角度,但未给出杆体受力变化规律,同时3条光纤的开槽对杆体破坏程度较高,杆体本身支护效果受到影响。

为更好地研究锚杆杆体不同部位受力变化规律,笔者提出一种基于光纤光栅的锚杆传感器检测系统。利用光纤光栅抗拉、体积小的特性将其埋入锚杆杆体内部,使得其既能够克服表贴式无法在工业中使用的缺点,同时系统地实时长期监测特性能够保证后期分析数据量充足,最终能判断杆体变化规律并实现监测功能。

锚杆传感器主要由Bragg光栅传感器、光纤信号传输线、锚杆、FC接头、耦合器、树脂胶水组成。传感器通过信号传输线连接,将其和杆体一体封装,通过FC跳头和耦合器接入至解调设备内,锚杆传感器即可工作。

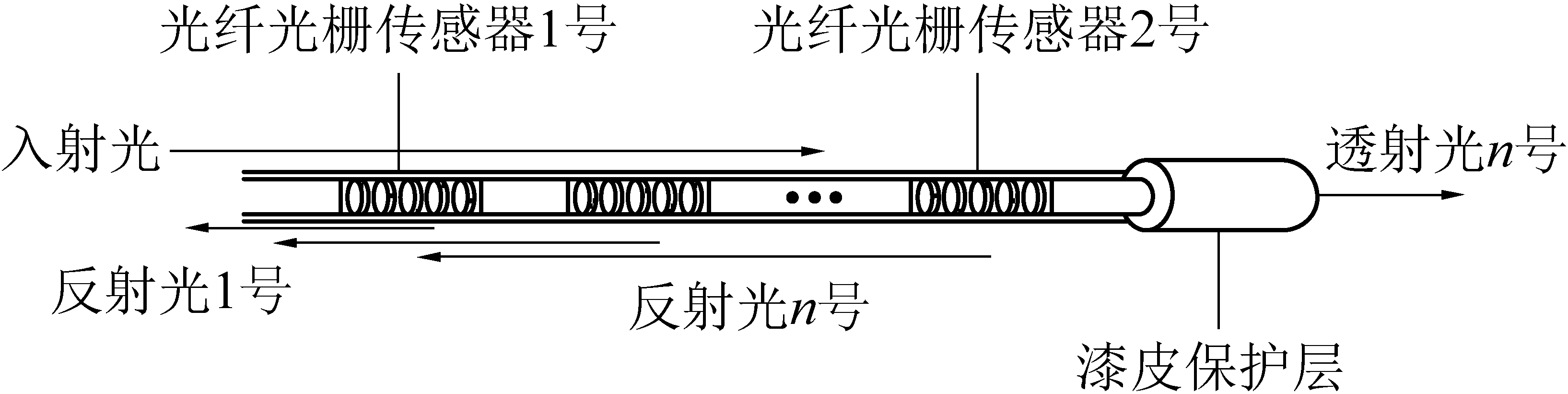

Bragg光栅传感器[11]由于谐振波长对温度、应变等环境变化较为敏感,因此在测量领域得到广泛应用[12]。通过在光纤纤芯一端打入和传感器波段范围匹配的光谱,由于光栅对入射光进行反射,可以在入射光同一端对反射光的光谱进行测算从而实现对光栅中心波长的解调,如图1所示。

图1 光栅传感器工作原理

Fig.1 Principle of fiber sensor

光栅传感器中心波长:

λ=2neffΛ

(1)

式中:neff为光栅有效折射率;Λ为光栅周期。

光栅周期可以根据其本身所受形变而变化,例如光栅被挤压、拉伸导致微弱形变即可反映到光栅中心波长的变化[13]。光纤光栅解调器是对传感器提供带宽光源、控制激光打入频率、解调反射光谱、存储数据的重要设备。主要由AES扫描光源、F-P校准模块、调理转换电路、数据存储器等构成。其中解调设备本身带有校准光栅,解调算法依靠扫频光源对传感器网络的周期性扫描[14]从而对传感器网络中心波长进行计算。由于电路、光路噪声影响,采样信号产生畸变导致最大值法寻峰测量不够准确[15],高斯多项式拟合[16]是利用反射光谱与高斯曲线类似的特点,根据多项式寻找中心波长,精度较高,因此本方案中采用多项式拟合作为解调算法。

锚杆传感器结构由光纤光栅、配套锁具、纤芯、锚杆杆体、铠装尾纤5部分构成,结构原理如图2所示。光纤光栅部分用于测量杆体的形变程度,通过自身光栅周期偏移量计算杆体受力变化量;光芯部分用于将多个不同参数的光栅连接起来,并将其不同的中心波长信息传递到铠装尾纤部分;铠装尾纤用于在不同环境下保证其能够连接到解调设备中,解决普通光纤易于折断的问题。配套锁具和托盘用于对传感器施加高预应力,使其能够测量轴向受力变化。锚杆端部根据所需测量的锚杆长度和锚固药剂的用量按比例预留未拉槽的部分,用于和锚固剂进行锚固,避免锚杆在托盘受力后崩出导致测量失效。

图2 锚杆传感器结构原理

Fig.2 Structural principle of anchor sensor

将连接好的光栅串平整放入凹槽,通过将光纤光栅区域贴附至凹槽处保证锚杆受力和传感器变形的同步,其余光芯通过凹槽回填的方式进行封装使其能够准确地传输所有传感器信号,最终对所有传感器和线路进行封装并保护。封装后如图3所示。

图3 锚杆传感器

Fig.3 Anchor sensor

光栅本身的灵敏性决定其对应变测量的敏感性,也意味着光栅用于测量的时候导致其存在很多的噪声数据。在后续采集数据中,需要对光栅传感器所测量的环境相关因素同时进行测量记录。利用光纤纤芯本身抗拉的特性使得其能够同步匹配被测量的支护材料变形,较大的动态变化范围及易于对中心波长拟合的特性使得测量更直观准确。

试验方案包括传感器锚杆的标定、选定锚杆传感器测量位置、对其进行安装,最终进行数据实时采集分析。

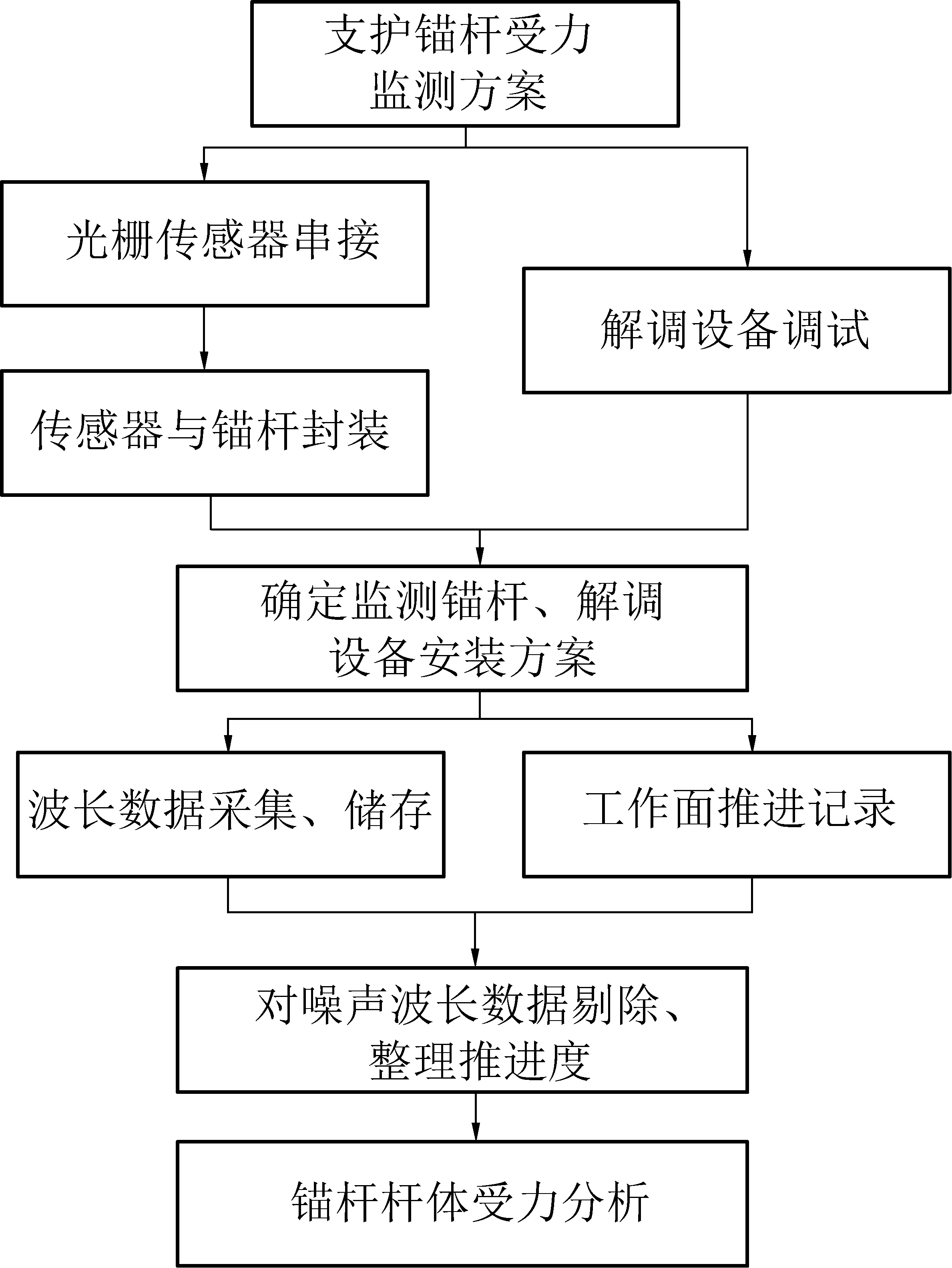

整个锚杆受力监测系统包括:带有传感器的锚杆、信号传输光缆、解调设备、上位机软件。首先对监测锚杆进行制作封装,在完成制作后选取监测位置以及合适步距,确定之后配合井下工人对巷道围岩进行打钻安装,将锚杆尾端信号传输线通过光缆连接至解调仪的FC端口,安装完成后通过上位机软件运行解调设备对所有锚杆的波长数据进行记录,设备不间断运行对锚杆每时刻状态进行记录,最终将波长数据进行整理从而达到对锚杆杆体受力变化监测目的。技术方案如图4所示。

图4 技术方案

Fig.4 Technical proposal

在将传感器埋入到锚杆中,传感器本身应变对应的受力与锚杆杆体受力需要重新进行标定[17],通过将成品测量锚杆在拉伸实验机加力,然后对其变化波长进行测定,在测定波长变化后与拉伸实验机加载力的变化对比拟合,从而为后续测量波长计算锚杆受力变化进行对比。同批次的传感器其变化特性一致,为了减小标定量的误差,对其进行2次标定试验。

为保证试验锚杆和现场应用一致,本方案采取规格为ø18 mm×2 100 m的螺纹钢锚杆,将5个波长不同的光纤光栅传感器按照380 mm的间距安装在杆体内部,并在锚杆头部预留200 mm的距离用于锚固。采取32组锚杆布设方式来提高测量数据的容错性能,采用和现有锚固方式相同的锚固材料KS50保证锚固强度,同时将铠装尾纤穿过木制托盘和配套锁具,在锚杆装好后将信号通过接线盒接入至解调设备中。

监测锚杆位置布置原则包括:①根据巷道来压步距对锚杆监测断面定在每组为10 m的采样间距。②锚杆监测位置易于施工,后期辅运巷道拆卸水管和二次挂网等工作会对传输信号线造成损毁,需要方便后期维护;③选择锚杆受损严重或有断裂的位置安装,选择锚杆在巷道两帮变形较大的位置处监测;④完成布设工作后,距离工作面最近的监测锚杆要大于200 m,使得数据能够测算到工作面较远的时候锚杆杆体受力情况,判断其是否有明显受力变化。

低位监测锚杆距离底板高度约为800 mm,高位监测锚杆约为1 800 mm;锚杆采用分布式布置[18],每个断面设置为4根锚杆传感器,内、外帮每帮各1组即2根锚杆传感器,试验巷道长80 m,超前支架布置在超前工作面40 m范围内,因此为检测到离工作面最近的锚杆数据,需要将解调设备布置在距离最先进入工作面锚杆的120 m位置处才能保证所有锚杆的数据完整采集。锚杆在监测断面位置如图5所示。解调设备是24 h不间断运行的,要采用光缆保证数据传输的持续性,为节省材料和施工、维护方便,采用4芯光缆对每帮的2组即4根锚杆进行接线,另一端通过FC接口法兰接入解调设备。所有安装完成以后,开始运行解调仪采集数据。

图5 监测位置

Fig.5 Installation location

在对数据进行采集完毕后,通过对无效数据剔除,同时统计工作面每日推进进度、支架工作阻力数据以及监测锚杆距离工作面的动态位置,进行综合比对分析。

在区段平巷安装工作完成后,开始运行设备、对传感器数据进行采集,设备存储数据频率为1 Hz,即每秒储存1个波长,解调和监测设备需要实时监测数据对其进行储存。解调设备本身设置的算法是消除光谱寻峰带来的误差,但无法对巷道压力作用在传感器上的波长抖动数据进行剔除,为了能够准确地分析变化规律,需要对噪声波长进行剔除。巷道中锚杆受力监测变化在以秒为单位的时间里变化较慢,大量的数据存储保证即使在剔除部分数据依然可以实现结果准确分析,因此对于无效波长数据采取剔除的方式。数据剔除采用3σ准则结合Grubbs准则检测方法[19]。

3σ准则思想源于切比雪夫不等式[20],假设对被测量进行等精度测量且服从正态分布,测试值Xi的残差Xd=Xi-u(1≪d≪n)满足|Xd|>3σ,则将测量值作为异常值剔除;σ为样本标准差,按照贝塞尔公式计算:

(2)

式中:n为样本总数;Xi为样本值;μ为均值。

试验数据将满足μ-3σ≤Xi≤μ+3σ的数据作为测量值保留。设备在每分钟的时间中进行60次波长数据存储,波长值基于正态分布。将每个传感器1 min内的中心波长λ1,λ2,…,λ60按照上述方式剔除,剩下的波长λ1,λ2,…,λi(i<60)记作有效波长。由于波长抖动、误差出现频次不规律,在拟合分析中采用3σ准则以每分钟60个样本的数据进行剔除,在对每分钟样本数据剔除后计算有效值。在分析长期受力变化中,在每分钟有效数据基础上通过Grubbs准则检测,以每15 min为1个单位,再次进行异常数据剔除,如此一来既保证有效数据不会被删除又能够剔除噪声波长。

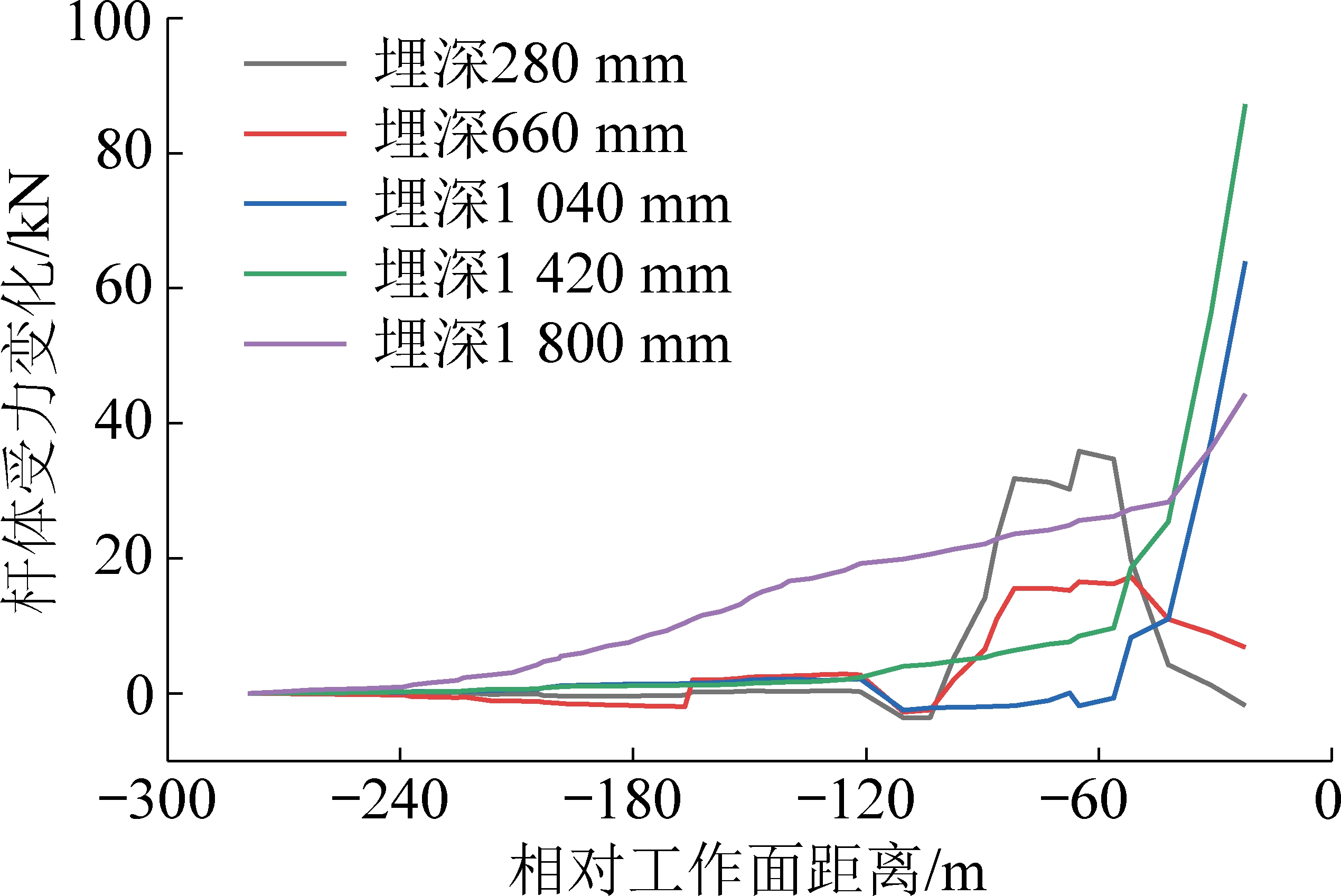

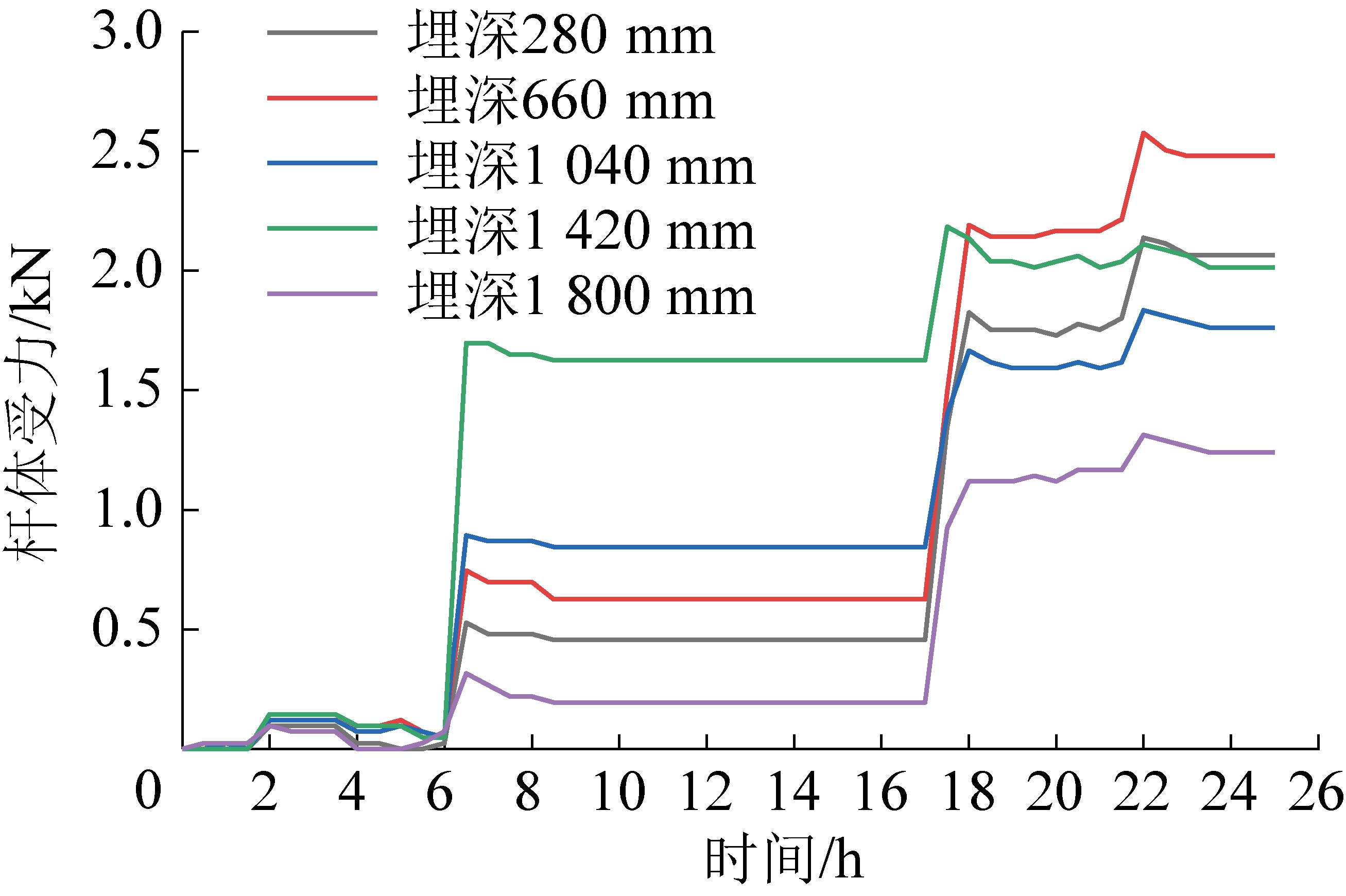

在结合推进度对采集到的波长数据处理分析后:将所有传感器安装好后以其安装后第2天数据为基值数据,后期数据与基值数据作差比较,以其中一根锚杆从距离工作面300 m到距离20 m左右的变化为例,如图 6所示。

图6 锚杆不同埋深位置受力

Fig.6 Stress at different buried depth

在工作面还没有近距离推进过来时,即在距工作面120 m以外时,锚杆杆体不同部分虽然有变化,但趋势总体较为平缓,这说明杆体本身处于正常服役状态且巷道支护有效。同时也反映巷道两帮受力即使离工作面较远也在发生着变化但其受力变化较为微弱,受工作面应力重新分布影响较小。在距离工作面100~60 m时,锚杆传感器中心波长发生了较为剧烈的变化,埋深不同的位置变化幅度、变化趋势都出现了较大的变化和差异,埋深280 mm和660 mm的位置受力先是出现了急速的增长,但是后期逐渐又降了下来,且变化趋势和增量趋于一致;埋深1 040 mm和1 420 mm的位置受力趋于一致,在距离工作面较远的时候,总体受力虽有波动但无巨大变化,在距离工作面50 m时,锚杆杆体埋深的位置受力随着工作面的推进迅速增大;而埋深1 800 mm 的位置则是一直持续增长。

总结以上锚杆不同位置受力情况可以看出,锚杆杆体在巷道围岩支护的时候,不同位置受力变形并不同步,因此可以看出锚杆受力复杂且受力变化非线性的特点,并不是传统中认为锚杆受力仅集中在轴向,如果锚杆受力主要由于围岩表层煤块碎落导致木托盘带动锚杆崩出导致,那么锚杆不同位置变化增量可以不一致,但是总体变化趋势必须一致;然而根据测量到的数据分析,说明杆体不仅受轴向拉力,其径向所受煤层压应力影响也很大。

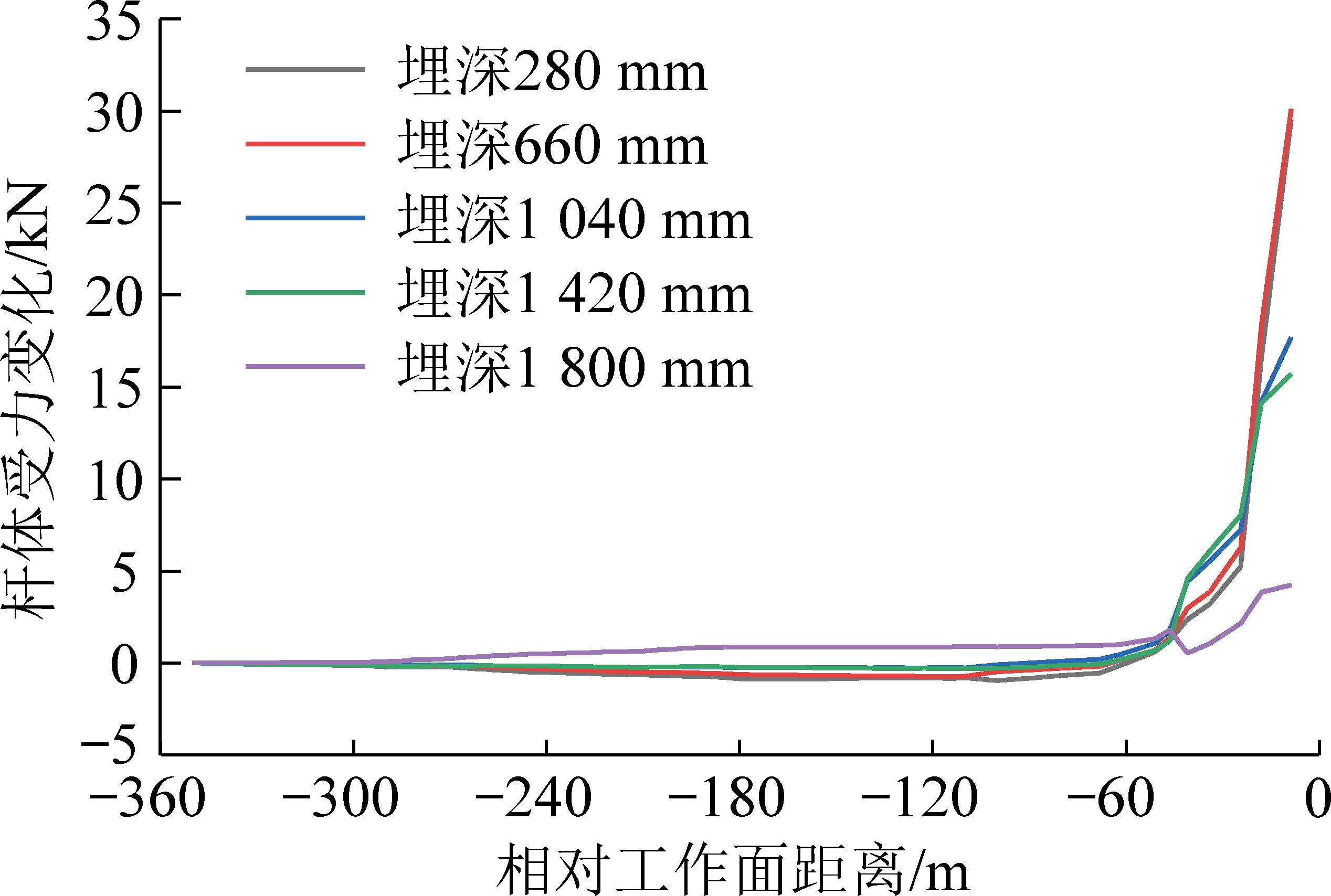

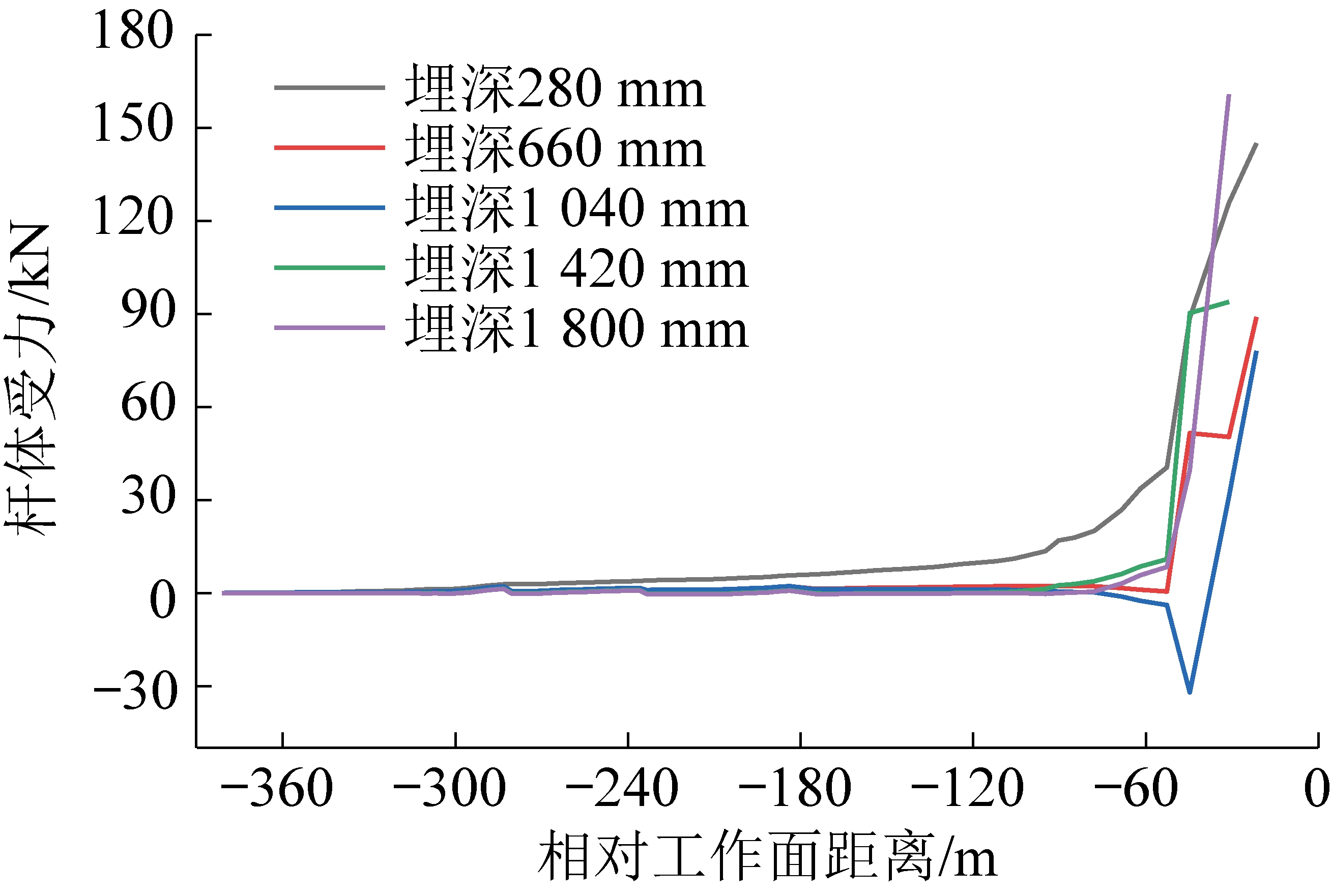

监测锚杆施工位置在辅助运输巷,因此内帮监测锚杆位于开采的工作面,外帮为支撑煤柱。现场生产中发现,邻近工作面时巷道两帮帮鼓、片帮程度不一致,因此需要通过对监测数据进行分析,和现场情况相互验证。对两帮锚杆受力进行对比,可以看出内帮锚杆从100 m以外、外帮从60 m以外的距离,两帮锚杆受力变化较为平缓,几乎没有发生大的受力以及形变,说明锚杆支护在离工作面较远的时候,支护效果非常好,如果没有采动影响,围岩支护状态和锚杆结构都非常健康。在距离工作面50 m以内,由于工作面离监测锚杆越来越近,即采动影响越来越大,锚杆检测到的数据也发生较大变化,外帮锚杆轴力变化整体处于上升状态,受力也越来越大,可以看到在工作面经过之前,其最大值已经达到了30 kN,同时锚杆传感器埋深较浅的地方受力最大,可以看出外帮锚杆越靠近托盘的地方受力越大,如图7所示;内帮的锚杆受力最大的位置可以达到将近150 kN,但由于内帮锚杆是处于工作面,其受力情况更为复杂,不同位置的受力情况也不一致,但是锚杆总体受力趋于变大;其靠托盘位置和埋深最深的位置受力较大,围岩表层比较疏松,帮鼓的位置增大了托盘的受力,因此其轴向受力较大如图8所示。从内外帮两侧锚杆变化对比可以看出,锚杆杆体受复合应力影响较大;内帮锚杆受采动影响较外帮锚杆更大,同时采动对内外帮锚杆的影响距离也不一致。

图7 外帮锚杆受力变化

Fig.7 Stress change of outer bolt

图8 内帮锚杆受力变化

Fig.8 Stress change of inner bolt

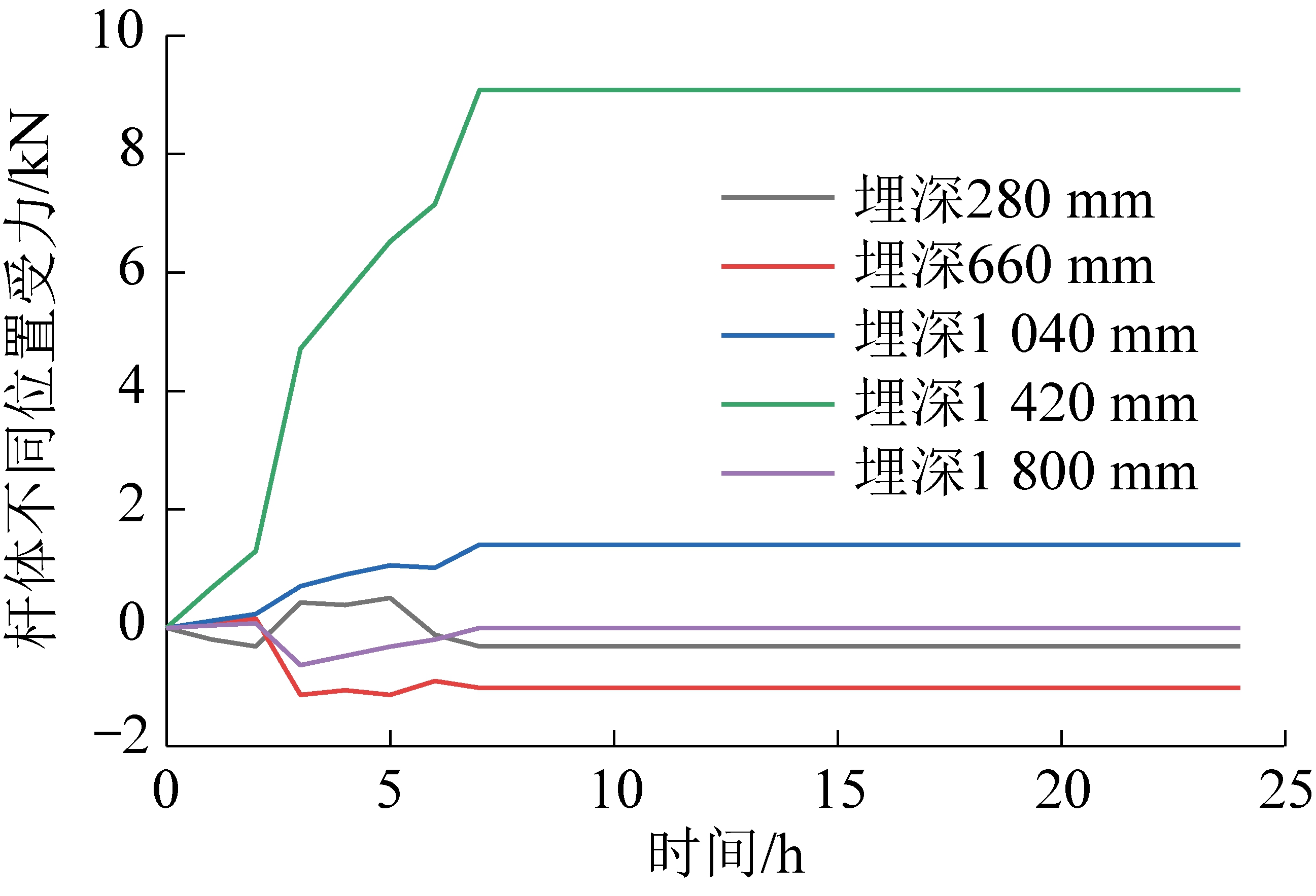

锚杆受力变化较大的单日受力情况,如图9、图10所示。锚杆单日16:00开始对锚杆受力进行分析,时间持续24 h。可以看出:锚杆杆体受力变化并非处于一直增长或下降的状态,而是其在某个时刻变形到一定程度,杆体进入稳定状态,随后进行二次变形。锚杆杆体不同部位受力趋于一致,且杆体进入稳定的状态后,表示所支护围岩也是一直处于支护良好且没有严重变形的状态,后续随着工作面的推进锚杆受力仍在持续变化,说明锚杆中安装的传感器并没有失效;锚杆杆体受力变化是在较长时间内进行一次变形,且之后杆体受力处于平衡状态,巷道围岩本身也是在受到扰动后出现变形,围岩内部出现裂隙、岩层之间错动,当支护设备和围岩内层本身重新构建了一个稳定状态的时候,巷道支护以及围岩整体再次处于平稳状态。

图9 内帮杆体单日受力变化

Fig.9 Single day stress variation of inner bolt

图10 外帮杆体单日受力变化

Fig.10 Single day stress variation of outer bolt

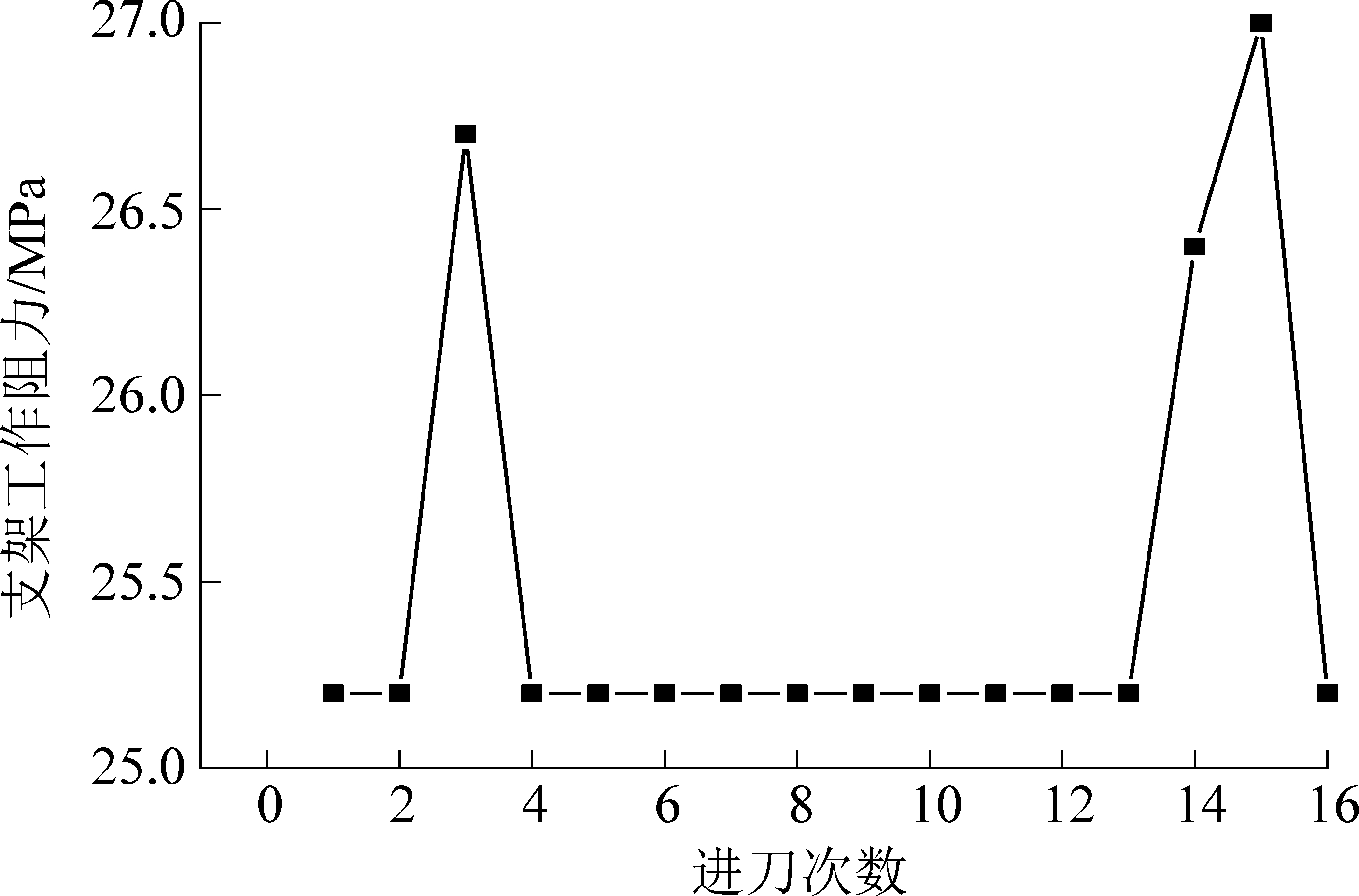

通过上述对杆体单日受力分析,结合单日工作面支架工作阻力数据进行验证,如图11所示。从单日支架数据变化可以看出,支架阻力变化情况仍然不是处于时刻变化,随着工作面进刀次数,其支架工作阻力变化规律和锚杆杆体基本一致,在支架阻力某时刻变大后,后续一段时间会进入稳定状态。

图11 单日支架工作阻力数据

Fig.11 Support resistance data of single day

从上边监测到数据绘制的曲线中可以看到部分曲线有逐渐减小随后又增大的趋势,而同锚杆其他部位受力又是变大的趋势,根据光栅应变原理可以判断认为是锚杆一部分受到了压缩,一部分受到了张拉,而这一情况显然与实际情况不符。针对上述情况,针对未打入巷道的锚杆进行验证:由于传感器未埋入锚杆的中心位置,锚杆开槽深度约为6 mm,而锚杆整个直径约为18 mm,因此传感器安装约在锚杆1/3的位置;锚杆打入巷道后,围岩变形不均匀、变形位置也有差别,距离底板相同高度的围岩内部岩层错动程度也不一致,这就造成了锚杆在径向上变形不一致,可能出现杆体中心被支撑,两端被压弯或是偏移中心的位置被支撑等情况出现,这种现象非常容易导致锚杆杆体整体受力变大,但是锚杆局部挠度变大,因此会出现部分传感器中心波长出现负值变化的情况。

1)验证了基于光纤光栅传感器的锚杆受力测量系统可以有效监测杆体受力变化,数据分析结果也证明了锚杆杆体受力非线性的特性,杆体本身不同位置受力变化趋势、增量不一致;通过锚杆受力变化也发现锚杆以及巷道支护随着工作面推进所受压力越来越大且内外帮受力以及影响距离不一致。

2)对锚杆总体分析也反映了巷道围岩在变形受到煤层压应力或者受到工作面扰动的时候,杆体受力变化是突变的;杆体本身受力的变化也不存在持续性,因为在突变后其本身状态又一次进入稳定,而这种稳定直到被下一次的扰动即工作面的推进或煤层集中应力重新分布所改变。

3)本次工业试验安装在巷道两帮锚杆受力变化数据规律较为一致,顶板数据较为特殊:在工作面采动时,顶板锚杆轴向力呈现波动性增长变化趋势,顶板活动导致锚杆轴向力多次出现先增大后减小的现象[21],但是从测量结果来看,支承压力对巷道顶板影响范围为50~80 m,与本次测量结果一致。

4)基于光纤光栅传感器的锚杆监测系统有效地测量了锚杆杆体受力变化;但由于测量锚杆打入的方式和时间的特殊性,无法从在巷道刚被开掘完成的时候就进行测量;如果监测锚杆和支护锚杆能够同步进行施工,在一定程度上可以更完整地对巷道、锚杆变形进行更有效的监测。

[1] 张克群.煤矿掘进巷道锚杆支护技术应用研究[J].工程技术研究,2020,5(5):82-83.

ZHANG Kequn. Research on application of bolt support technology in coal mine driving roadway [J].Engineering Technology and Application,2020,5(5):82-83.

[2] 秦 渤.锚杆支护技术在煤矿掘进巷道中的应用[J].能源与节能,2018(3):185-186.

QIN Bo. Application of bolt support technology used in coal mining roadway[J].Energy and energy conservation,2018(3):185-186.

[3] 郭世满.锚杆支护技术在煤矿掘进巷道中的应用[J].当代化工研究,2021(3):55-56.

GUO Shiman.Application of anchor shank support technology of excavation roadway in coal mine.[J].Modern Chemical Research,2021(3):55-56.

[4] 王 博,王晓燕,杨 云.煤矿巷道高预应力可协调变形锚固体系的应用与研究[J].矿冶,2020,29(6):5-9.

WANG Bo,WANG Xiaoyan,YANG Yun.Application and research of high stress and compatible deformation anchor system in deep coal minerodaway[J].Mining & Metallurgy,2020,29(6):5-9.

[5] 李 义,王 成.应力反射波法检测锚杆锚固质量的实验研究[J].煤炭学报,2000,26(2):160-164.

LI Yi,WANG Cheng.Experiment study on anchor shank bonding integrity with stress reflected wave method[J]. Journal of China Coal Society,2000,26(2):160-164.

[6] 邵凤莹,程永强.矿用锚杆应力监测系统的设计[J].煤炭技术,2017,36(6):266-268.

SHAO Fengying,CHENG Yongqiang.Design of mine-used-anchor shank stress monitoring system[J]. Coal Technology,2017,36(6):266-268.

[7] 柴 敬,兰曙光,李继平,等.光纤Bragg光栅锚杆应力应变监测系统[J].西安科技大学学报,2005(1):1-4.

CHAI Jing,LAN Shuguang,LI Jiping,et al.Stress-strain monitoring system of fiber bragg grating sensing for mining anchor[J]. Journal of Xi’an University of Science and Technology,2005(1):1-4.

[8] 李 毅,柴 敬,邱 标.带有温度补偿的光纤光栅锚杆测力计设计[J].煤炭科学技术,2009,37(2):90-93.

LI Yi,CHAI Jing,QIU Biao.Design on optical fiber and opticalgrating anchor shank dynam om eter with temperature compensation[J]. Coal Science and Technology,2009,37(2):90-93.

[9] 孙玉萍,魏 群.基于光纤光栅的锚杆应力状态实时监测与分析[J].煤矿机械,2017,38(11):55-57.

SUN Yuping,WEI Qun.Real-time monitoring and analysis of anchor stress state based on fiber grating[J]. Coal Mine Machinery,2017,38(11):55-57.

[10] 章嘉康,郝兵元,刘中熙.基于光纤光栅传感技术的锚杆受力方向及挠度研究[J].煤矿安全,2019,50(7):274-276,281.

ZHANG Jiakang,HAO Bingyuan,LIU Zhongxi.Research on force direction and deflection of anchor rod based on fiber bragg grating sensing technology[J]. Safety in Coal Mines,2019,50(7):274-276,281.

[11] 柴 敬,刘永亮,袁 强,等.矿山围岩变形与破坏光纤感测理论技术及应用[J].煤炭科学技术,2021,49(1):208-217.

CHAI Jing, LIU Yongliang, YUAN Qiang,et al.Theory-technology and its application of optical fiber sensing on deformation and failure of mine surrounding rock[J].Coal Science and Technology,2021,49(1):208-217.

[12] 唐世鑫.光纤传感技术在锚杆轴力监测中的应用[J].建材与装饰,2019(8):230-231.

TAGN Shixing. Application of optical fiber sensing technology in monitoring of anchor shank axial force[J].Construction Materials & Decoration,2019(8):230-231.

[13] 张军英,王 冰,王 伟,等.基于线阵扫描的FBG高温传感解调系统[J].激光杂志,2021,42(10):59-63.

ZHANGJunying,WANG Bing,WANG Wei,et al.FBG high temperature sensor demodulation system based on linear array scanning[J]. Laser Journal,2021,42(10):59-63.

[14] 杨 烨,冯绍彬,翟春玲,等.基于FPGA的光纤光栅解调仪研制[J].工业仪表与自动化装置,2020(6):101-104.

YANG Ye,FENG Shaobin,ZHAI Chunling,et al.Development of FPGA based fiber granting demodulator[J]. Industrial Instrumentation & Automation,2020(6):101-104.

[15] DAI Pan,ZHOU Yu,WANG Leilei,et al. Demodulation of the multi-peak fiber bragg grating sensor based on partial wavelength scan[J]. Chinese Optics Letters,2020,18(7):071201

[16] UMESH Sampath,HYUNJIN Kim,DAE-GIL Kim,et al. In-situ cure monitoring of wind turbine blades by using fiber bragg grating sensors and fresnel reflection measurement[J]. Sensors,2015,15(8):18229-18238.

[17] KONSTANTAKI Maria,VIOLAKIS Georgios,PAPPAS Georgios A,et al. Monitoring of torque induced strain in composite shafts with embedded and surface-mounted optical fiber bragg gratings[J]. Sensors,2021,21(7):2403.

[18] SUN B Y,ZHANG P S,WU R X,et al. Dynamic detection and analysis of overburden deformation and failure in a mining face using distributed optical fiber sensing[J]. Journal of Geophysics and Engineering,2018,15(6).

[19] 黄志恒.计量检测中异常数据剔除的有效方法[J].科技风,2019(33):23.

HUANG Zhiheng. An effective method of eliminating abnormal data in metrological detection [J]Technology Wind,2019(33):23.

[20] OGASAWARA Haruhiko. Improvements of the Markov and Chebyshev inequalities using the partial expectation[J]. Communications in Statistics - Theory and Methods,2021,50(1):1-16.

[21] 高 冲. 基于光纤传感的锚杆轴力监测研究[D].西安:西安科技大学,2010.

GAO Chong. The monitoring study of bolt axial force based on optical fiber sensor[D]. Xi’an :Xi’an University of Science and Technology,2010.