0 引 言

在原煤生产过程中,煤矸石的排放量约占煤炭开采总量的15%~20%,因此,国际上公认选煤是实现煤炭高效、洁净利用的首选方案[1-2]。受限于传统干法原煤分选精度的不足,我国目前主要采用湿选法进行原煤分选,存在着矸石堆积成山、水资源耗费、块煤率低、井下排矸困难等诸多问题。为实现块状煤矸的高精度分选,促进井下排矸与实时回填技术的形成,基于机器视觉的煤矸干法分选技术应运而生。与传统选煤方法相比,基于机器视觉的煤矸分选具有智能化高,设备易于安装维护,能够有效避免大粒径矸石对设备损耗的优点,但是该类技术的工程应用仍有待研究完善。机器视觉检测技术作为一种无接触、高智能化、安全可靠的先进检测方法,在工业检测、水果分级、医疗检测等领域多有研究及应用[3-5],在煤炭生产领域也被用于研究带式输送机的煤量检测[6]和煤矸石的自动分选中[7]。机器视觉选煤研究包括图像采集、图像处理、分类识别。图像采集是影响煤矸图像质量的重要因素,研究中多采用静态采集,动态视觉采集系统主要为特定工程应用而研发,例如煤矸在线识别系统[8]和在线粒度分析系统[9]。图像采集环境及样本状态同样会影响图像质量,于国防[10]研究了3种光源条件的煤矸图像灰度分布规律;王家臣等[11]详细分析了不同光强下煤矸图像特征变化情况;DOU等[12]针对实际应用中的干净面、湿净面、煤泥覆盖干面和煤泥覆盖湿面4种工况进行研究。以上研究验证了照明强度会对煤矸图像产生影响,但研究所处环境均为实验室的理想环境,未针对实际生产环境进行分析研究,忽视了实际生产中淋水、粉尘等环境影响,有待进一步深入研究分析。图像处理包括图像预处理和特征提取,图像预处理的目的是为了消除噪音干扰,实现前景区域检测。一些学者通过边缘检测提取前景区域,使用小波变换来提高去噪效果和边缘检测效果[13]。ALDRICH等[14]在研究煤的粒度实时监测中,发现了较大块煤易被误分割成小颗粒煤的现象。刘凯[15]提出一种基于分数阶微积分的煤矸图像边界标记识别方法。从研究中可看出,在实验室环境中采集的煤矸图像信噪比高,图像去噪与分割易于实现,而实际生产中噪声条件复杂,输送带与前景目标因灰度重叠到时对比度较小,因此相关技术在生产中的实用性仍有待进一步的研究验证。

煤矸图像特征之间的差异决定着分类的准确性,煤矸识别研究中通常采用图像灰度特征和纹理特征进行分类识别[16]。李曼等[17]提取了灰度均值、最大频数对应的灰度值、熵、对比度共4个特征作为煤和矸石的差异特征。LI等[18]利用纹理分析的自适应窗口对图像进行纹理特征提取。SUN等[19]利用灰度共生矩阵提取了煤岩图像中的22个纹理特征并进行降维优化。XUE等[20]对综放工作面原始煤矸影像进行灰度直方图分析,对煤矸图像的灰度均值进行了计算。LI等[21]设计了基于煤和矸石视频分选的系统框架,并构建了BP神经网络来进行灰度值及其它特征的多特征融合。

上述研究中,未涉及到水分、粉尘以及煤矸种类的影响研究。本研究将对实际生产中可能面临的问题进行模拟试验,进行下列研究:①模拟实际应用中可能遇到的复杂背景,通过多方法融合实现图像分割;②分析煤和矸石的图像特征,针对光照、淋水、粉尘等恶劣生产环境,量化处理环境因素,进行单因素试验,研究单个环境因素对煤矸特征影响趋势及程度;③为通过较少的试验次数获取较准确的试验结果,采用响应面法进行多因素混合影响试验设计,确定各环境因素之间的交互作用。所进行的试验研究可以用于探究如何实现复杂生产环境中的高效率煤矸分选,对煤岩界面识别技术的实现也具有重要意义。

1 试验材料和方法

1.1 样本图像采集

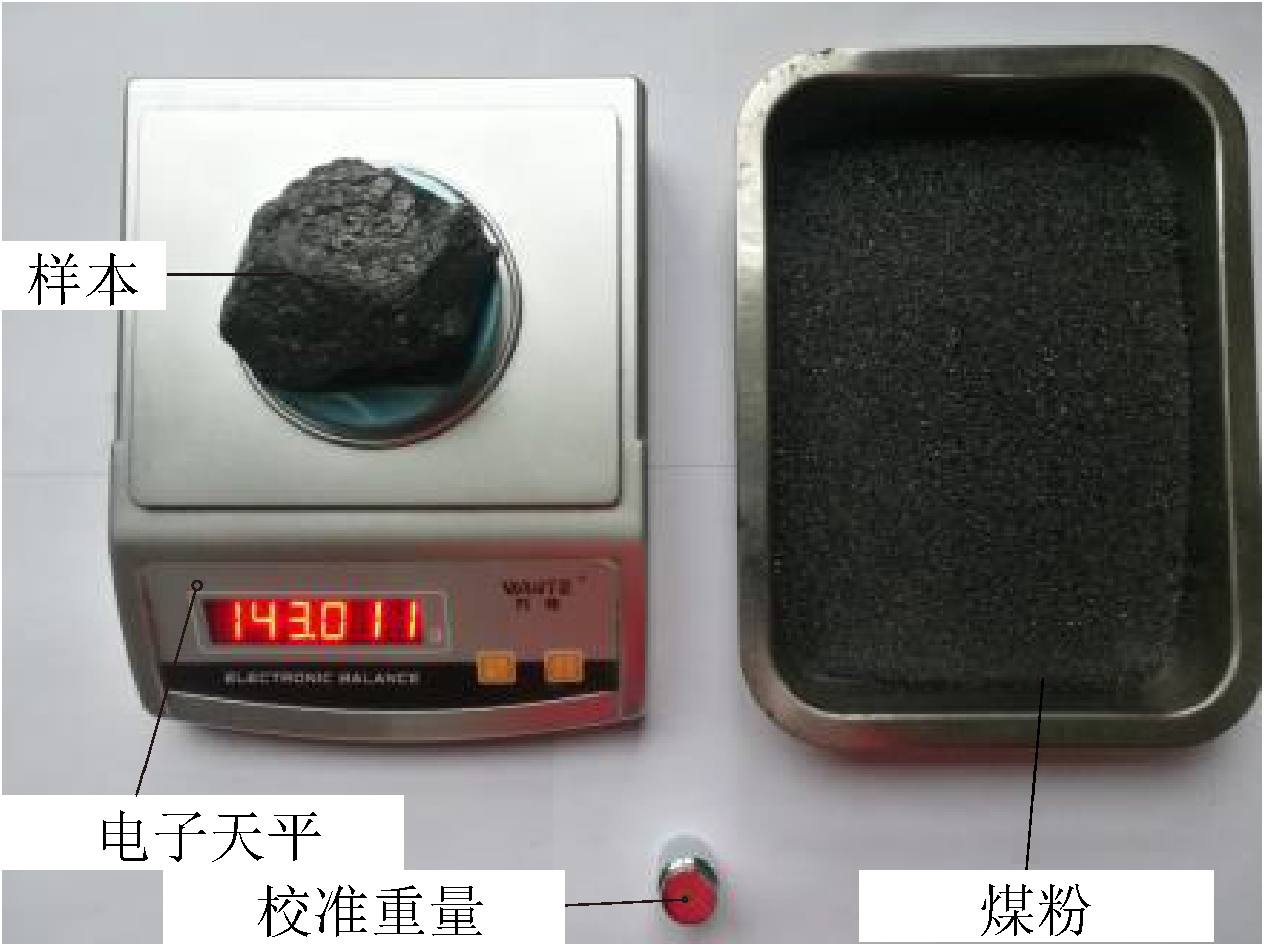

不同产地的煤和矸石具有一定的差异,其表面色泽、表面纹理、润湿性和孔隙度等物理性质均存在差异[22]。为探究实际生产环境对煤矸图像特征影响情况,在实验室模拟环境进行图像采集,样本如图1a所示,M1~M3为煤样本,M1和M3质地坚实,表面黝黑,M3表面存在反光较强的区域,M2质地松软,表面存在裂纹;G1~G3为矸石样本,G1为黑矸,色泽发黑,与煤和矸石差异较小,G2、G3为灰矸。

图1 试验样本及试验装置

Fig.1 Experimental samples and experimental apparatus

图像采集装置如图1b所示,为避免自然光对试验造成的影响,采用长500 mm、宽400 mm、高370 mm的瓦楞纸箱设置暗箱环境;图像采集过程中的照明由6根粘贴于暗箱顶部的LED灯条(灯珠型号:5730 LED)提供,灯条位置呈均匀分布以减小样本的阴影,灯条间距及距两壁距离为60 mm,单根灯条功率为6 W;采用高速相机(JVC GC-P100BAC,泰国制造)作为图像获取设备,相机置于纸箱顶端中央,感光元件为背照式CMOS,所采集图像大小为1 920 px×1 080 px。所有图像均采用MathWorks公司的MATLAB(R2017a 9.2.0.538062)进行图像处理,涉及到的试验数据均由此计算得出。

1.2 图像特征提取

1.2.1 图像特征

图像特征是对图像进行区别的依据,一般包括颜色、纹理以及形状特征等。煤和矸石属于形状不规则的散料,因此无法通过其形状特征进行分类识别,但是煤表面粗糙,而矸石表面平滑,这种差异会导致煤和矸石纹理特征存在差异,因此,通过灰度共生矩阵提取煤和矸石图像的4个纹理特征进行特征分析:

能量ASM反映了图像灰度分布均匀程度:

(1)

式中:P(i,j,d,θ)为灰度共生矩阵;R为灰度值的级数;i、j为灰度值;d为步长;θ为角度。

对比度CON反映了图像的清晰度和纹理沟纹深浅的程度:

(2)

熵ENT表示图像中纹理的非均匀程度:

(3)

逆差矩IDM反映图像局部灰度相关性:

(4)

同时,煤和矸石表面色泽的差异导致煤和矸石对光的反射和吸收存在差异,在视觉中表现为煤样本更黑、矸石样本更灰白,这是煤和矸石样本最显著的外在特征,在数字图像处理中具体表现为图像灰度的差异。

基于灰度直方图提取煤和矸石图像的局部灰度均值μ和灰度峰值p进行分析研究。设一幅图像由m×n个像素点构成,各点像素灰度值表示为f(i,j)(i=1,2,…,n;j=1,2,…,m),则图像的灰度均值μ表达式为:

(5)

图像灰度峰值p指图像中出现次数最多的灰度级。

1.2.2 图像处理

图像处理流程如图2所示,首先将所采集的图像裁剪为包含样本边缘和背景的像素为800 px×800 px的子图像,采用加权灰度法对子图像进行灰度化处理,权值如式(4)所示,在保留像素梯度信息的同时大幅度提高运算速度[23]。

图2 图像处理流程

Fig.2 Image processing flow

f(i,j)=0.30R+0.59G+0.11B

(6)

式中,R、G、B分别为像素点(i,j)在彩色图像中红、绿、蓝3个通道的分量。

通过中值滤波处理进行去噪,并采用预先建立的平均背景模型,将背景差分得到的图像进行二值分割,分割阈值通过OTSU法计算得出。二值化分割完成后,图像中仍存在小颗粒斑点、大颗粒内部孔洞问题,通过形态学操作和连通域分析去除残留的较大粉尘、填充内部孔洞、平滑不规则边缘,最终将在目标区域中取内接矩形进行局部灰度特征提取,实现背景信息的完全消除。

1.3 特征分析试验设计

1.3.1 煤矸图像特征

针对煤和矸石的纹理特征及灰度特征,在实验室中采集煤和矸石的样本图像各210 张进行分析,煤和矸石样本均为干燥样本,光照条件为同一水平。首先,通过煤和矸石图像特征的散点图对比煤和矸石图像特征差异;其次,通过对煤和矸石各个特征的统计分析筛选出区分度较大的煤矸图像特征。

1.3.2 单因素影响试验

针对实际生产中光照、粉尘、淋水一系列恶劣环境,在实验室中进行环境模拟试验,分别考察光照强度、煤粉沾染、样品湿度对样品图像灰度特征的影响情况,为视觉选煤技术的工程应用提供一定的参考。试验中,为减小试验误差,各水平进行5次重复试验取其平均值作为最终参数。

光照强度影响试验在较弱的光照条件下进行,通过控制LED 灯条的功率来调整光照强度,分别采集6、12、18、24、30和36 W照明下清洁干燥煤矸样本的图像,提取灰度特征值并进行分析,考察在试验条件下灰度特征值的变化趋势和程度,确立较优的光照条件。

在表面湿度影响试验中,如图3所示,为使样品表面均匀润湿,通过雾化喷雾对煤矸样本进行润湿处理。喷雾加湿时,样品放置于距喷雾水壶350 mm处,喷雾口距地面350 mm,室内无风条件下进行喷雾试验,保持样本放置处清洁以避免样本其他位置被水浸湿影响质量控制。以样本接受喷雾的质量为试验指标,设置0、0.04、0.08、0.12、0.16、0.20 g共6个水平,单次误差不大于±0.005 g,最大水平通过表面涂水测得。湿润样品通过烘干机(101-0AB 天津赛得利斯)烘干处理后再进行试验。

图3 表面湿度影响试验

Fig.3 Experiment of surface humidity influence

样本表面煤粉沾染试验中,如图4所示,通过对煤矸样本表面均匀涂撒煤粉来模拟生产中的粉尘沾染,试验中的煤粉由原煤表面附着粉尘及块煤破碎形成的粉末混合而成。由于煤矸样本的表面积不易测得,以沾染煤粉的质量作为量化指标,测量多个原煤样本表面煤粉得到最大煤粉涂抹量,其余水平平均分布。试验时依次在样品表面均匀涂撒煤粉,设置0、0.03、0.06、0.09、0.12 g共5个水平,单次误差不大于±0.005 g,考察煤矸样本灰度特征在5个水平下的变化趋势和程度,并分析两者变化的差异和成因。

图4 表面煤粉沾染试验

Fig.4 Experiment of surface coal contamination

1.3.3 多因素交互影响试验

实际生产环境中,煤和矸石受到的是多因素的交互影响,情况更为复杂恶劣,例如部分矸石在水和煤粉混合形成的煤泥作用下可能呈现出与原煤十分接近的色泽,这将会严重干扰基于图像灰度值的煤矸识别。

响应面法是采用多元二次方程来拟合因素与响应值之间的函数关系,可进行显著性预测及多因素交互作用研究[24-25]。针对光照强弱、煤粉沾染程度、湿度和样品种类4个试验因素,对影响因素进行量化处理,应用Box-Benhnken Design(BBD)试验设计理论设计4因素三水平试验,以样本灰度均值为响应指标,研究各因素对煤矸图像灰度值影响的显著性及其交互作用,为实现视觉选煤技术在复杂环境下的工程应用提供一定参考。

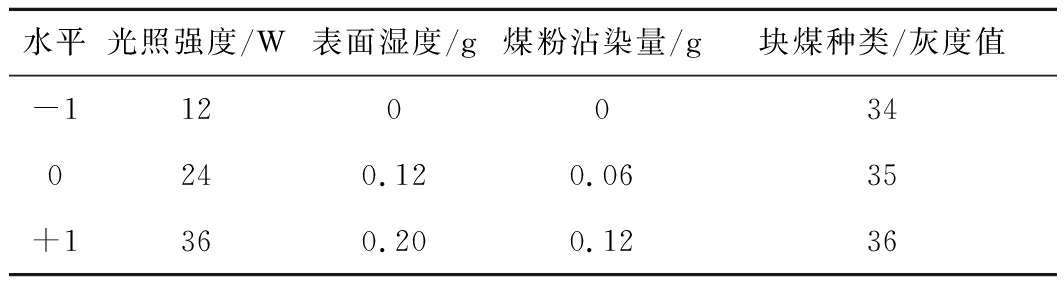

BBD是RSM二级模型的其中一种设计类型,这种设计是一种拟合响应曲面的二阶三水平设计,包括析因试验和中心重复试验,所得出的设计对所要求的试验次数来说十分有效。响应面试验因素及水平见表1、表2,包含光照强度、表面湿度、煤粉沾染程度和块煤(矸石)种类4个因素,-1、0、+1三个水平。

表1 煤炭响应面因素设计及水平

Table 1 Design and level of response surface factors of coal

水平光照强度/W表面湿度/g煤粉沾染量/g块煤种类/灰度值-11200340240.120.0635+1360.200.1236

表2 矸石响应面因素设计及水平

Table 2 Design and level of response surface factors of gangue

水平光照强度/W表面湿度/g煤粉沾染量/g矸石种类/灰度值-11200420240.120.0648+1360.200.1254

2 试验结果及分析

2.1 煤矸图像特征分析

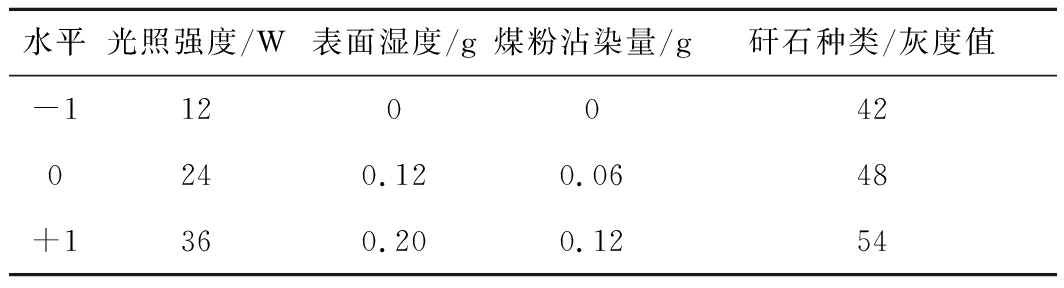

图5所示为煤和矸石图像4个纹理特征分布情况,从图中可以看出,煤和矸石样本纹理特征分布均存在较大重合,说明二者纹理特征差异较小,难以通过某一纹理特征进行有效区分。表3所示为样本纹理特征数据统计表,通过对所有样本的灰度特征进行分析确定一个最佳阈值,以该阈值作为标准进行分类,分类结果直观表明单一纹理特征用于煤矸分类效果较差,不应作为煤矸分类的首选特征。

图5 样本纹理特征分布

Fig.5 Distribution of texture features of the sample

表3 样本纹理特征数据统计

Table 3 Statistical of sample texture feature data %

样本能量对比度熵逆差矩>0.35≤0.35>0.18≤0.18>1.4≤1.4>0.91≤0.91煤55.344.747.652.436.763.361.938.1矸石425857.142.937.662.447.652.4

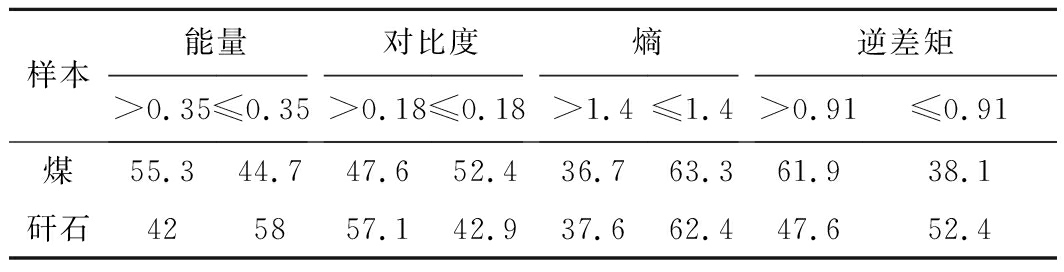

图6所示为对所有样本灰度特征散点图,从图中可以看出,灰度均值和峰值灰度均有较好的分割区间,但是有一定的分布混杂现象。表4显示了对煤和矸石样本灰度信息的统计分析,从分类结果来看,煤和矸石的灰度特征具有较好的区分度。但是于国防等[10]、王家臣等[11]的研究结果表明,煤和矸石的灰度特征会随环境发生变化,可能会对煤和矸石分类造成影响,需通过环境影响试验进行进一步分析。

图6 样本灰度特征分布

Fig.6 Distribution of grayscale features of samples

表4 样本灰度信息统计

Table 4 Statistical of sample grayscale information %

样本灰度均值灰度峰值≤30>30≤22>22煤89.510.596.73.3矸石12.487.64.395.7

2.2 单因素试验结果分析

2.2.1 光照影响试验结果分析

如图7a所示,煤样本的灰度均值在32~36,矸石样本的灰度均值在40~55,随着照明功率的上升,样本的灰度均值呈现上升趋势,浮动范围为1~2。试验所得出的灰度均值区间与王家臣等人在低照度条件下得出的结果一致。在于国防等人的研究中,图像特征提取过程中未完全消除背景信息,灰度均值提取结果与本文相差较大,但灰度变化趋势的研究同样呈现上升趋势。

图7 不同光照强度下煤矸灰度特征变化

Fig.7 Variation of coal and gangue grayscale characteristics under different light intensity

如图7b所示,可以看出,矸石样本的峰值更为稳定,而煤样本的峰值起伏较大,这是由于光强的增加使部分灰度级发生跃迁导致的,M2的峰值呈现出较大落差,图8所示为M2分别在12、24和36 W光照下的灰度直方图,从图中可以看出,随着光照强度的增强,部分灰度级发生了跃迁,导致直方图峰值发生变化。

图8 M2的灰度直方图

Fig.8 Gray histogram of M2

从上述分析中可以看出,在试验涉及的光照条件下,煤矸样本的灰度均值和灰度峰值均有较好的区分度,但是煤和矸石的峰值灰度受环境变化的影响较大,存在较大的不稳定性。

2.2.2 样品湿度影响

如图9a所示,随着喷雾量的增加,灰度均值呈对数曲线的趋势下降,矸石样本灰度均值下降幅度为15~20,煤的下降幅度约为8。在0~0.08 g区间内下降最为迅速,此时样本迅速吸收喷雾水分,色泽变化显著,使灰度级迅速下降;在0.08~0.16 g区间内变化趋于平稳;当喷雾量达到0.2 g时,M2、G1、G3的灰度均值再次出现小幅度下降,其余样本则未发生明显变化,观察样本可以发现,M2、G1、G3三个样本的表面平滑,M1、M3、G2三个样本的表面有凸起,这种形貌上的差异导致样本对水分和光的响应性不同,产生不同的变化趋势。图9b所示灰度峰值的下滑与图9a具有相似之处,样本灰度峰值随喷雾量的增加呈下滑趋势,矸石样本的下滑幅度远大于煤样本。从图10所示灰度直方图可以看出,矸石样本的灰度峰值对样本湿度变化较为敏感。在高水平的样本湿度环境下,相比于灰度峰值,煤和矸石的灰度均值随着表面湿度的增加仍具有较好的区分度。

图9 不同表面湿度下煤矸灰度特征变化

Fig.9 Variation of coal and gangue gray characteristics under different surface humidity

图10 G1的灰度直方图

Fig.10 Gray histogram of G1

2.2.3 粉尘污染试验

如图11a所示,在试验涉及范围内灰度均值与煤粉量成一次线性关系逐步下降,G2、M1的拟合函数如图中所示,两者相差较大。观察图11b可以发现,煤样本和G1的灰度峰值下降范围为2~6, G2、G3峰值分别下降10和9,其中具有高亮色泽的M3比M1和M2下降幅度大。G1(黑矸)因含碳量高而与煤色泽相近,其均值和峰值变化趋势与煤样本较为接近。分析可知导致样本灰度均值下降的原因有二:首先是煤粉附着在样本表面遮挡高亮色泽,这是造成G1、G2和M3灰度下降的主要原因;其次是样本表面煤粉对光线形成漫反射,导致所采集图像灰度降低。从图中可以看出,在样本经煤粉沾染后,矸石和煤的灰度特征仍然具有较好的区分度。

图11 不同煤粉污染下煤矸灰度特征变化

Fig.11 Gray-level characteristic changes of coal and gangue under different pulverized coal pollution

2.3 多因素交互影响试验结果分析

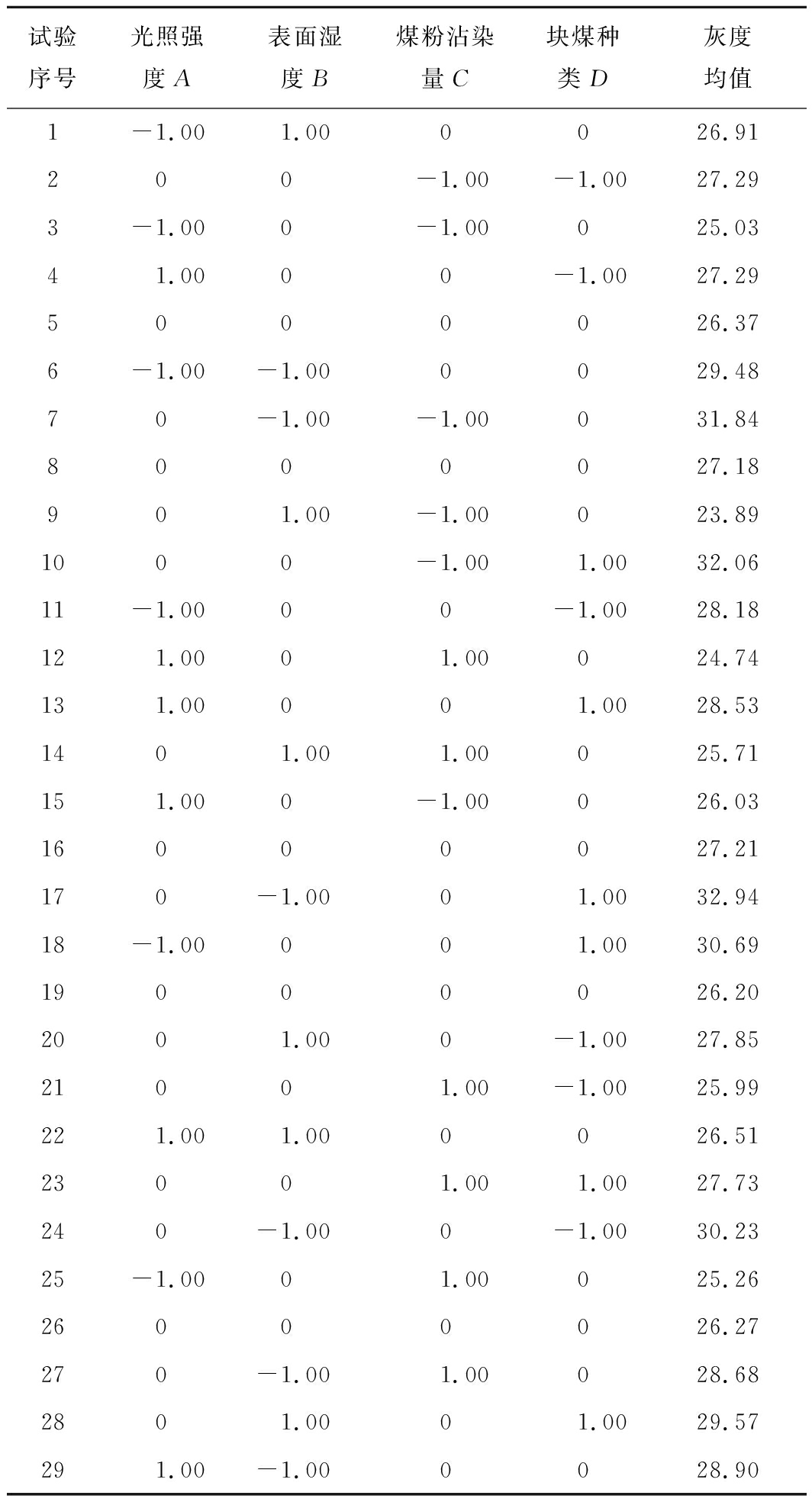

通过Design-expert软件BBD设计试验方案,试验方案设计和试验结果见表5、表6,包括24组析因试验和5组中心点重复试验,试验响应值为灰度均值,通过MATLAB对图像进行处理得出。

表5 块煤组试验设计及结果

Table 5 Experimental design and results of lump coal group

试验序号光照强度A表面湿度B煤粉沾染量C块煤种类D灰度均值1-1.001.000026.91200-1.00-1.0027.293-1.000-1.00025.0341.0000-1.0027.295000026.376-1.00-1.000029.4870-1.00-1.00031.848000027.18901.00-1.00023.891000-1.001.0032.0611-1.0000-1.0028.18121.0001.00024.74131.00001.0028.531401.001.00025.71151.000-1.00026.0316000027.21170-1.0001.0032.9418-1.00001.0030.6919000026.202001.000-1.0027.8521001.00-1.0025.99221.001.000026.5123001.001.0027.73240-1.000-1.0030.2325-1.0001.00025.2626000026.27270-1.001.00028.682801.0001.0029.57291.00-1.000028.90

表6 矸石组试验设计及结果

Table 6 Experimental design and results of gangue group

试验序号光照强度A表面湿度B煤粉沾染量C矸石种类D灰度均值11.000-1.00029.27201.0001.0031.75300-1.001.0034.4340-1.00-1.00039.23500-1.00-1.0035.846000029.757-1.000-1.00030.3781.00001.0028.629000029.0410-1.0001.00029.7211-1.0000-1.0031.301201.001.00029.6713-1.00-1.000034.8314-1.00001.0030.281501.000-1.0032.88161.0001.00027.3917001.00-1.0027.92180-1.0001.0037.671901.00-1.00029.9220000029.65211.001.000031.1922000031.44231.0000-1.0028.7624001.001.0028.63250-1.001.00031.7226000030.67270-1.000-1.0035.56281.00-1.000034.8429-1.001.000027.91

对表5和表6中数据进行多元二次回归拟合,建立煤和矸石灰度均值的多元二次回归模型,分析自变量对于响应值的影响,得到煤和矸石灰度均值M、E的多元二次回归模型:

M=26.64-0.30A-1.80B-0.67C+1.22D+0.045AB-0.38AC-0.32AD+1.25BC-0.25BD-0.76CD-0.35A2+1.52B2-0.76C2+2.25 D2,

E=30.11-0.36A-2.54B-2.00C-0.073D+0.82AB-0.31AC+0.22AD+1.81BC-0.81BD+0.53CD-1.15A2+2.94B2+0.056C2+1.25D2。

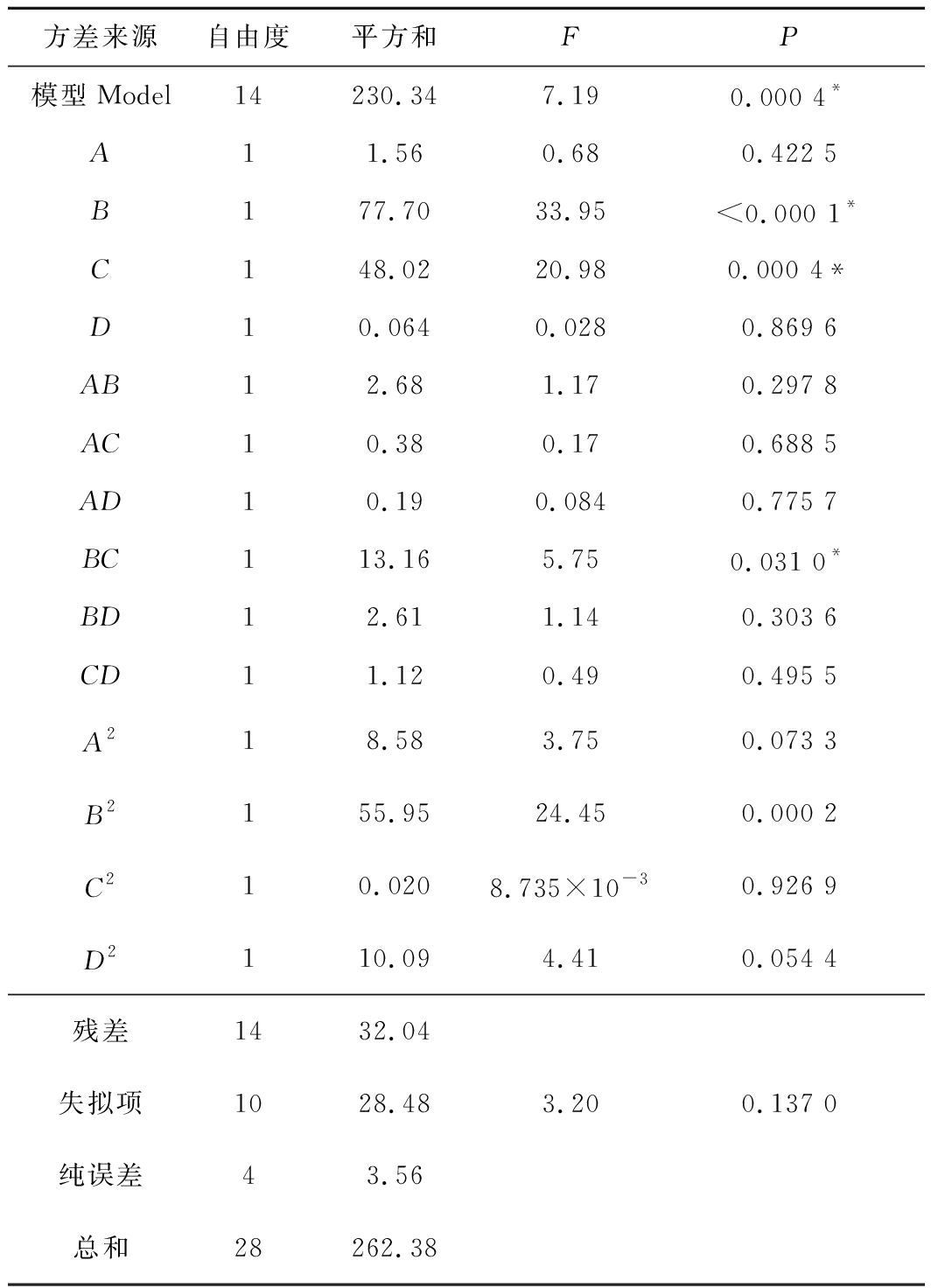

对回归模型进行方差分析见表7、表8,从表中可以看出,块煤和矸石两组试验的模型P<0.05,失拟项P>0.05,表明方程与试验拟合良好。从方差分析中可以看出,对煤的灰度均值影响显著的因素有B、C、D及B-C之间的交互作用,对矸石的灰度均值影响显著的因素有B、C及B-C之间的交互作用。

表7 块煤组的二次多项式模型方差分析

Table 7 Analysis of variance of quadratic polynomial model of lump coal group

方差来源自由度平方和FP模型Model14130.8710.06<0.000 1*A11.051.130.305 4B138.9841.96<0.000 1*C15.385.800.030 4*D117.9619.340.000 6*AB17.939×10-38.546×10-30.927 7AC10.580.620.443 5AD10.400.430.520 7BC16.206.670.021 7*BD10.250.260.615 5CD12.282.460.139 2A210.800.860.368 7B2114.9616.100.001 3C213.784.070.063 3D2132.8235.33<0.000 1残差1413.00<0.000 1失拟项1011.994.700.305 4纯误差41.02总和28143.88

注:*表示该项显著(P<0.05)。

表8 矸石组的二次多项式模型方差分析

Table 8 Analysis of variance of gangue group by quadratic polynomial model

方差来源自由度平方和FP模型Model14230.347.190.000 4*A11.560.680.422 5B177.7033.95<0.000 1*C148.0220.980.000 4*D10.0640.0280.869 6AB12.681.170.297 8AC10.380.170.688 5AD10.190.0840.775 7BC113.165.750.031 0*BD12.611.140.303 6CD11.120.490.495 5A218.583.750.073 3B2155.9524.450.000 2C210.0208.735×10-30.926 9D2110.094.410.054 4残差1432.04失拟项1028.483.200.137 0纯误差43.56总和28262.38

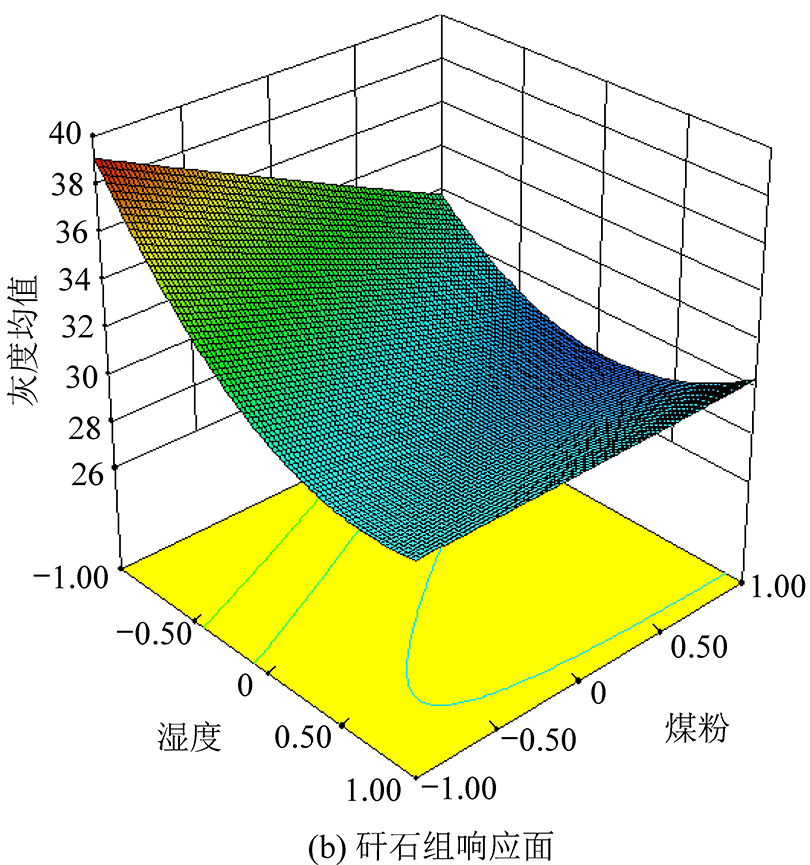

经Design-Expert分析,得出具有显著性交互作用项B-C对煤矸灰度均值的响应曲面如图12所示。从图中可以看出,随着表面湿度和煤粉沾染量的增加,煤和矸石的灰度均值呈下降趋势,当表面湿度大于水平0时,煤和矸石的灰度值随着煤粉沾染量的增加下降较缓,而表面湿度小于水平0时,其灰度值下降较快,这说明两者具有显著的交互作用。这表明在生产环境中的水和粉尘会导致煤和矸石的灰度值降低,可能会影响基于灰度均值进行的煤矸识别。同时,通过对多元二次回归模型分析可知,在同一水平下,煤和矸石的两个响应面不存在交点,因此可以说明煤和矸石的灰度均值具有较好的区分度,且对环境改变的敏感程度较低,最适用于煤和矸石的分类识别。

图12 表面湿度与煤粉沾染量交互作用

Fig.12 Interaction between surface humidity and pulverized coal contamination

3 结 论

1)煤和矸石灰度特征与纹理特征统计分析表明,煤和矸石的灰度特征比纹理特征具有更好的区分度。

2)6~36 W光照试验条件未使灰度级产生大范围跃迁,灰度均值变化不显著,但煤的灰度峰值波动明显,说明小范围光照变化能够促使较低灰度级跃迁,影响煤和矸石的灰度峰值;表面加湿和煤粉沾染会使灰度均值和峰值降低,随着喷雾量的增加,灰度均值呈现先急后缓的对数曲线下降趋势,矸石的下降幅度约为煤的2倍,而灰度均值与煤粉量成一次线性反比关系,黑矸的灰度特征变化趋势与煤相近,灰矸的线性比例约为煤的5倍。

3)在试验所涉及条件中,同等条件下煤矸图像的灰度均值和峰值信息区分度较大,可作为煤矸图像识别的有效判据,但是灰度峰值对环境变化较为敏感。此外,含碳量较高的黑矸在外部环境的影响下,易表现出与块煤接近的特征,将会是造成误识别的主要原因之一。

4)从响应面试验可以看出,表面湿度、煤粉沾染和块煤种类对煤的灰度均值具有显著影响,对矸石种类具有显著影响的有表面湿度、煤粉沾染;表面湿度和煤粉沾染的交互影响对煤矸图像灰度均值的影响也是显著的;煤和矸石的响应面表明,在同等环境水平下,煤和矸石灰度均值响应面不存在交叉点,是能够进行煤矸分类识别的有效判据。因此,基于机器视觉的煤矸识别技术的准确应用,需着重考虑环境中的淋水和粉尘的影响,可通过强吹风、振动或者是毛刷装置对原煤进行适度的清洁处理,有利于提高煤矸识别率。

试验研究是在实验室环境下进行的模拟试验,试验中对生产环境进行了简化模拟,在恶劣环境模拟、光源设置等方面仍存在一定的局限性。

[1] WANG Xinmin,ZHAO Bin,ZHANG Chuanshu,et al. Paste-like self-flowing transportation backfilling technology based on coal gangue[J].Mining Science and Technology (China),2009,19(2):137-143.

[2] WANG Renbao,LIANG Zhe.Automatic Separation System of Coal Gangue Based on DSP and Digital Image Processing[C]// Photonics &Optoelectronics. IEEE,2011,1-3.

[3] WANG W C,CHEN L B,CHANG W J,et al. A machine vision based automatic optical inspection system for measuring drilling quality of printed circuit boards[J].IEEE Access,2017,5:10817-10833.

[4] HAWKINS S H,KOPECKI J N,BALAGURUNATHAN Y,et al. Predicting outcomes of nonsmall cell lung cancer using CT image features[J].IEEE Access,2014,2:1418-1426.

[5] LIN H D,CHIU S W. Flaw detection of domed surfaces in LED packages by machine vision system[J].Expert Systems with Applications,2011,38(12):15208-15216.

[6] 李纪栋,蒲绍宁,翟 超,等.基于视频识别的带式输送机煤量检测与自动调速系统[J].煤炭科学技术,2017,45(8):212-216.

LI Jidong,PU Shaoning,ZHAI Chao,et al. Coal quantity detection and automatic speed regulation system of belt conveyor based on video identification[J].Coal Science and Technology,2017,45(8):212-216.

[7] SUN Jiping,SU Bo. Coal-rock interface detection on the basis of image texture features[J]. International Journal of Mining Science and Technology,2013,23(5):681-687.

[8] 赵国利.煤矸石线阵成像分选系统设计与实现[D]. 济南:山东大学,2017.

ZHAO Guoli. Design and implementation of coal gangue linear array imaging and sorting system [D].Jinan:Shandong University,2017.

[9] LIAO C W,YU J H,TARNG Y S.On-line full scan inspection of particle size and shape using digital image processing[J]. Particuology,2010,8(3):286-292.

[10] 于国防,邹士威,秦 聪.图像灰度信息在煤矸石自动分选中的应用研究[J].工矿自动化,2012,38(2):36-39.

YU Guofang,ZOU Shiwei,QIN Cong. Application research of image gray information in automatic separation of coal and gangue[J].Industry and Mine Automation,2012,38(2):36-39.

[11] 王家臣,李良晖,杨胜利.不同照度下煤矸图像灰度及纹理特征提取的实验研究[J]. 煤炭学报,2018,43(11):3051-3061.

WANG Jiachen,LI Lianghui,YANG Shengli.Experimental study on gray and texture features extraction of coal and gangue image under different illuminance[J].Journal of China Coal Society,2018,43(11):3051-3061.

[12] DOU D,ZHOU D,YANG J,et al. Coal and gangue recognition under four operating conditions by using image analysis and Relief-SVM[J].International Journal of Coal Preparation and Utilization,2018:1-10.

[13] HOBSON D M,CARTER R M,YAN Y,et al. Differentiation between coal and stone through image analysis of texture features[C]//2007.IEEE Internationnal Workshop on Imaging Systems and Techniques.IEEE,2017:1558-2809..

[14] ALDRICH C,JEMWA G T,VANDYK J C,et al. Online analysis of coal on a conveyor belt by use of machine vision and kernel methods[J].International Journal of Coal Preparation and Utilization,2010,30(6):331-348.

[15] 刘 凯.基于分数阶微积分的煤矸图像边界标记识别研究.[D].北京:中国矿业大学(北京),2018.

LIU Kai.Research on boundary marker recognition of coal and gangue image based on fractional calculus [D].Beijing:China University of Mining and Technology-Beijing,2018.

[16] 郭永存,于中山,卢熠昌.基于PSO优化NP-FSVM的煤矸光电智能分选技术研究[J].煤炭科学技术,2019,47(4):13-19.

GUO Yongcun,YU Zhongshang,LU Yichang. Research on phoelectric intelligent separation technology of coal and gangue based on NP-FSVM with the PSO algorithm [J].Coal Science and Technology,2019,47(4):13-19.

[17] 李 曼,段 雍,曹现刚,等.煤矸分选机器人图像识别方法和系统[J].煤炭学报,2020, 45(10):3636-3644.

LI Man,DUAN Yong,CAO Xiangang,et al. Coal gangue image recognition method and system for robot [J].Journal of China Coal Society,2020, 45(10):3636-3644.

[18] LI L,WANG H,AN L. Research on recognition of coal and ga-ngue based on image processing[J].World Journal of Engineering,2015,12(3):247-254.

[19] SUN J,SU B. Coal-rock interface detection on the basis of image texture features[J].International Journal of Mining Science and Technology,2013,23(5):681-687.

[20] XUE GH,Hu B H,Zhao X Y,et al. Study on characteristic extraction of coal and rock at mechanized top coal caving face based on image gray scale[J]. Applied Mechanics and Materials,2014,678:193-196.

[21] LI W,WANG Y,FU B,et al. Coal and coal gangue separation based on computer vision[C]//Fifth International Conference on Frontier of Computer Science and Technology. IEEE,2010:467-472.

[22] 邵震杰,任文忠,陈家良,等. 煤田地质学[M]. 北京:煤炭工业出版社,1993:26-30.

SHAO Zhenjie,REN Wenzhong,CHEN Jialiang,et al. Geology of coal field [M]. Beijing:Coal Industry Press,1993:26-30.

[23] 张泽琳,章智伟,胡 齐,等.基于深度学习的多产品煤料图像分类方法研究[J].煤炭科学技术,2021,49(9):117-123.

ZHANG Zelin,ZHANG Zhiwei,HU Qi,et al.Study on multi-product coal image classification miethod based on deep learning[J].Coal Science and Technology,2021,49(9):117-123.

[24] YOON J. Application of experimental design and optimization to PFC model calibration in uniaxial compression simulation[J].International Journal of Rock Mechanics &Mining Sciences,2007,44(6):871-889.

[25] SINGH G,GOYAL S,MIRANDA G,et al. Parametric study of the dry sliding wear behaviour of AA6082-T6/SiC and AA6082-T6/B4C composites using RSM[J]. Journal of Mechanical Science and Technology,2018,32(2):579-592.