0 引 言

矿井瓦斯(煤层气)作为煤伴生、共生的清洁、绿色资源得到广泛关注。加强矿井瓦斯治理对矿井安全、高效生产,提高煤炭安全保障能力,增加清洁能源的供给,减小温室气体排放,助力“碳达峰、碳中和”目标实现具有重要意义[1-4]。我国煤层赋存地质条件复杂,部分矿区煤层普遍是碎软、低渗煤层,煤层渗透性系数低、瓦斯抽采衰减快,矿井瓦斯治理难度大[5-6]。水力压裂技术作为一种增加煤层透气性的有效措施在煤矿井下得到广泛应用,随着技术不断发展,脉动水力压裂[7-8]、变排量压裂[8]、复合压裂[9-10]、分段压裂[11-13]、加砂压裂等技术[14]也相继应用于工程实践,取得了较好的增透效果。钻探装备及钻进工艺的日趋成熟,定向长钻孔水力压裂(分段压裂)技术也得到长足发展并应用于工程实践,实现矿井煤层大区域增透与瓦斯超前预抽。近年来,笔者课题组在定向长钻孔水力压裂工艺技术和装备研发等方面进行多轮科研攻关,研发了不同方式的定向长钻孔水力压裂工艺技术和成套装备。孙四清等[15]在阳泉矿区碎软煤层开展整体水力压裂技术研究与工程试验,压裂煤段长度达307 m,压裂后煤层透气性系数提高了2.67倍,取得了很好的增透效果,对碎软煤层瓦斯治理具有重要意义。贾秉义等[16]针对韩城矿区碎软、难抽煤层提出了顶板梳状长钻孔分段水力压裂增加煤层透气性的技术方案并开展工程试验,取得了很好的增透效果。郑凯歌[17]深入分析了煤层底板梳状钻孔分段水力压裂增透机理,形成了煤层底板梳状长钻孔分段水力压裂工艺技术,现场试验取得了较好的瓦斯抽采效果。陈冬冬等[18]系统总结不同煤(岩)层定向长钻孔布孔方式,提出了碎软煤层顶/底板梳状孔分段压裂、中硬煤层孔顺煤层整体压裂、顺层长钻孔分段水力压裂煤层增透技术体系。上述实践证明,长钻孔水力压裂技术极大地改善了煤层透气性,对矿井大区域瓦斯超前预抽发挥着重要作用。然而,现有煤矿井下压裂技术大多采用清水作为压裂液,压裂后裂缝易发生闭合;同时,定向长钻孔分段压裂技术采用不动管柱压分隔方式,存在压裂段数少,工序复杂等不足,无法实现精准压裂。因此,笔者提出了煤层顶板定向长钻孔水力加砂分段压裂增透的技术思路,经过科研攻关,自主研发了适合煤矿井下裸眼定向长钻孔的“定向喷砂射孔+分段加砂压裂”复合工艺技术及配套的装备并应用于工程实践。以期改善煤层透气性、提高瓦斯抽采效率,为煤层瓦斯高效治理提供装备和技术支撑。

1 煤层顶板水力加砂压裂缝网改造原理

煤层顶板定向长钻孔水力加砂分段压裂缝网改造的基本思路是深入分析试验区域煤、岩层的赋存特征,优选压裂钻孔施工层位。利用成套钻探装备和成熟的钻进技术施工煤层顶板定向长钻孔,通过岩屑录井及钻孔轨迹实时对照等手段精确控制钻孔轨迹。依据钻孔施工参数、钻孔轨迹、钻孔遇岩性特征,确定加砂压裂段数、压裂位置、定向喷砂射孔施工参数、分段加砂压裂施工参数。采用前进式定向喷砂射孔作业产生导向裂缝沟通煤层并冲洗压裂钻孔,利用拖动式水力加砂分段压裂技术从孔底至孔口逐段实施水力加砂压裂作业。压裂过程主要由清水压裂、加砂压裂和顶替压裂3部分构成。清水压裂通过高压水迫使岩层、煤层产生新的裂缝网络,一部分是压力水撑开并疏通煤体原生裂隙,另一部分是高压水迫使煤体破裂,产生新的裂缝。加砂压裂阶段压裂液携带支撑剂进入裂缝。清水冲洗阶段继续向压裂孔注入清水,冲洗压裂管路的支撑剂实现水力加砂压裂效果最佳。

2 加砂压裂装备及分段加砂压裂工艺

1)水力加砂压裂泵组。研发煤矿井下BYW(S)-30/1000型加砂压裂泵组,具有“大排量、高压力、携砂能力强”等优点,该装备能够实现低压端加砂高压端出砂,保障作业连续加砂。水力加砂泵组最高工作压力70 MPa,最大泵注排量90 m3/h,携砂能力达到20%,砂粒粒径≤1 mm,如图1所示。

图1 加砂压裂泵组实物

Fig.1 Physical drawing of sand fracturing pump unit

该压裂泵组还能实现包括压裂压力、流量、砂比等压裂参数数据储存和设备运行状态自我反馈及报警功能,对井下加砂压裂施工安全判识及压裂曲线分析。

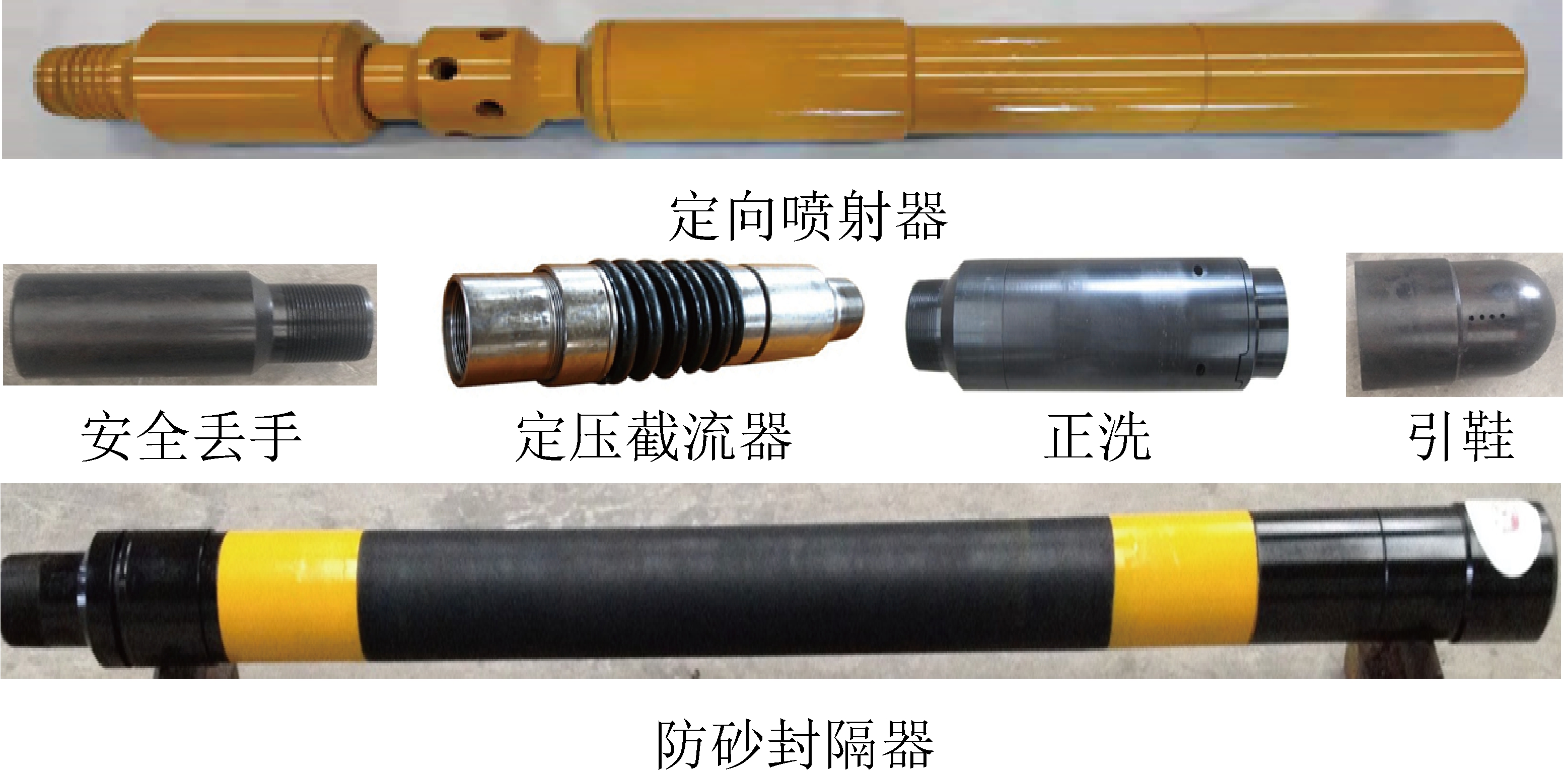

2)定向喷砂射孔及分段加砂压裂装置。自主研发了成套的定向喷砂射孔装置及工具组合、分段加砂压裂装置及工具组合。主要由定向喷砂射孔器、防砂封隔器、引鞋、扶正器、定压截流器、安全丢手、正洗装置等组成,如图2所示。定向喷砂射孔工具组合为:引鞋+球座+扶正器+定向喷砂射孔器+扶正器+油管;分段加砂压裂工具组合为:引鞋+球座+防砂封隔器+正洗装置+定压截流器+防砂封隔器+安全丢手+油管。

图2 部分装置实物

Fig.2 Physical drawings of some installations

3)长钻孔拖动式“定向喷砂射孔+分段加砂压裂”复合工艺技术。为保证分段加砂压裂增透效果,自主研发了前进式定向喷砂射孔和后退式分段加砂压裂工艺技术。

优选定向喷射的喷嘴数量、喷嘴规格、角度及定向喷砂射孔参数;将定向喷砂射孔工具组合送入压裂钻孔指定位置,低压使定向喷射器动作转向至煤层方向后,实施定向喷砂射孔作业,定向喷砂射孔完成后清水冲洗钻孔并拖动至下一射孔位置,依此重复完成整个钻孔定向喷砂射孔作业。随后将加砂压裂工具组合送入压裂钻孔设计位置,清水冲洗压裂钻孔;增加泵注排量压力升高,防砂封隔器膨胀座封;增加泵注排量开始清水压裂,清水压裂完成后按照设计砂比进行加砂压裂,加砂压裂完成后清水顶替压裂至设计注液量后停止压裂泵。

压力下降防砂封隔器卸压收缩与钻孔孔壁分离,拖动加砂压裂工具组合至下一压裂段位置,依此重复完成钻孔其余段加砂压裂。

3 工程试验

3.1 试验区地质条件特征

试验矿井位于沁水煤田内阳泉矿区大单斜构造的西侧,最大绝对瓦斯涌出量48.73 m3/t,属于煤与瓦斯突出矿井。试验区位于山西阳泉新景煤矿保安区9 300 m三北轨道巷北六、北七工作面。压裂煤层是二叠系下统山西组3号煤层,煤层厚度1.80~2.15 m,埋深458.94~558.18 m,煤层整体分3层,下分层为软分层,厚度约0.45 m,煤层坚固性系数为0.3~0.4;中、上分层煤层较好,煤层坚固性系数为0.71~0.84。煤层瓦斯含量15.95 m3/t,透气性系数0.0 097 m2/(MPa2·d),瓦斯压力2.6 MPa,钻孔瓦斯流量衰减系数为0.597 d-1。由试验区内3-172钻孔柱状图(图3)可知,3号煤层直接顶为泥岩/砂质泥岩(厚0.30~2.35 m),基本顶为砂岩(4.70~13.75 m),主要为中砂岩、粗砂岩和粉砂岩,分布稳定。结合试验区内所有勘探钻孔柱状图发现,泥岩厚度变化起伏大,厚度0.30~0.90 m,整体由东南向西北方向泥岩厚度呈变薄趋势;砂岩厚度变化起伏小,厚9.00~10.00 m,由东向西厚度有增厚趋势,南北方向基本一致。邻近区域煤层地应力测试结果显示,3号煤层最大水平主应力11.45 MPa,最小水平主应力6.35 MPa,垂直应力14.88 MPa,最大水平主应力方向N-E51.7°。区内总体上构造简单,虽有冲刷带和陷落柱,但不影响钻孔施工。

图3 3-172钻孔柱状图

Fig.3 3-172 Borehole histogram

综上所述:优选3号煤层顶板砂岩层作为压裂钻孔施工层位,距离煤层上方4~5 m,其岩性主要为中粒砂岩和粉砂岩,岩性颜色主要为白色和灰白,下部泥岩为灰黑色,颜色辨识度高,且整体上仰有利于钻孔岩性的判识和轨迹的控制。

3.2 水力压裂长钻孔施工

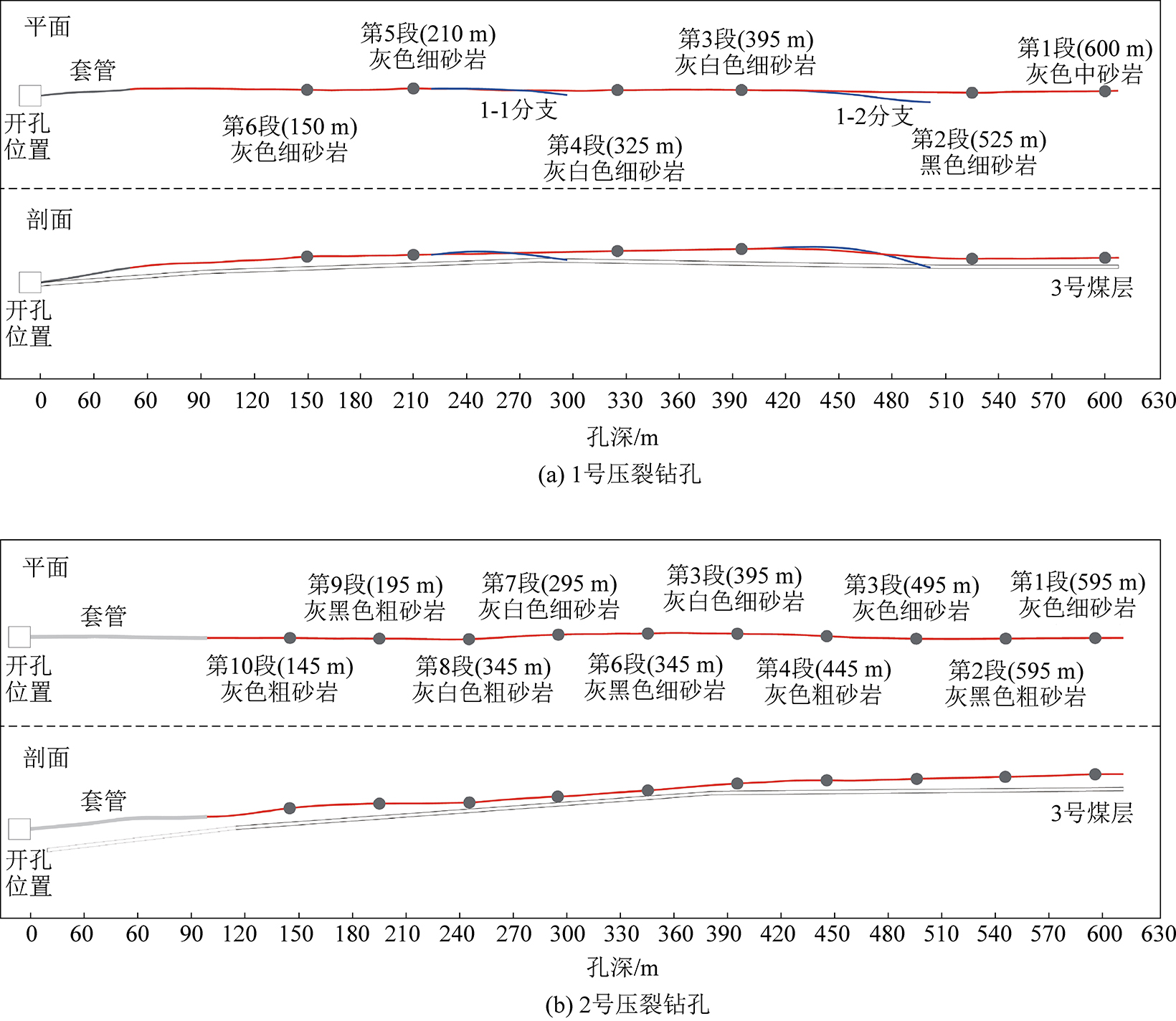

设计2个压裂钻孔,设计钻孔深度均为600 m,孔径120 mm,与煤层垂距4~5 m。利用ZDY12 000 LD型定向钻机施工煤层顶板定向压裂长钻孔,采用两级钻孔结构,一开钻孔直径120 mm,经过153、193、215 mm三次扩孔,下ø146 mm套管并注水泥浆固孔。1号压裂钻孔主孔孔深度609 m,下35 m套管,主孔裸眼段574 m。为控制钻孔与煤层垂距,施工2个S分支探测主孔与煤层间距,在孔深216 m处向煤层施工1-1号分支,长度110 m;在孔深425 m处向煤层施工1-2号分支,长度154 m,累计钻探进尺873 m,钻孔平(剖)面图如图4a所示。2号压裂钻孔主孔孔深609 m,下90 m 套管,主孔裸眼段519 m,未开分支孔,钻孔平(剖)面图如图4b所示。

图4 钻孔轨迹及压裂点位置

Fig.4 Borehole trajectory and fracturing location

3.3 水力加砂分段压裂方案设计

根据钻孔轨迹及钻孔遇岩情况,1号钻孔分6段压裂,2号钻孔分10段压裂,各压裂段位置和岩性如图4所示。每段设计5次定向喷砂射孔,间距0.6 m,定向喷砂射孔长度3 m,砂比2%~3%,每次定向喷砂射孔注液量约40 m3。分段加砂压裂由清水压裂、加砂压裂、顶替压裂3部分构成,其中清水压裂设计注液量50~60 m3,加砂压裂设计注液量70~90 m3,顶替压裂设计注液量15~30 m3,每段压裂注液量不少于150 m3,砂比大于2%,设计排量为63.5 m3/h。煤层和顶板砂质泥岩含有黏土矿物质,为防止黏土矿物质遇水膨胀导致裂缝闭合,压裂液中增加KCl防膨剂;清水含有大量细菌,压裂液添加杀菌剂;优选核桃壳砂作为支撑剂,其粒径为0.4~0.6 mm。压裂液体积配比为:清水+1%KCl+0.1%杀菌剂。

3.4 试验结果与分析

历时22 d完成2个钻孔定向喷砂射孔及加砂压裂施工,1号压裂孔分6段压裂,2号压裂孔分10段压裂,共计16段。1号压裂孔实施定向喷砂射孔30次,2号压裂孔实施定向喷砂射孔50次,累计80次;定向喷砂射孔砂比2%~3%,射孔压力22.6~28.6 MPa,使用石英砂19.84 t,射孔液1 072 m3。分段加砂压裂压力21.3~29.6 MPa,单段注液量153.76~235.11 m3,1号压裂孔注入压裂液963.92 m3,2号压裂孔注入压裂液1 844.65 m3,累计注入注液量2 808.57 m3。砂比2.02%~2.56%,单段注入核桃壳砂量1.76~3.49 t,1号压裂孔注入核桃壳砂13.11 t,2号压裂孔注入核桃壳砂23.36 t,累计注入核桃壳砂36.47 t。1号压裂孔注入KCl 6.69 t,2号压裂孔注入KCl 17.20 t,累计注入23.89 t。

选取8个压裂段(1-3段、1-4段、1-5段、1-6段、2-2段、2-6段、2-8段、2-10段)压裂段泵注压力及砂比等曲线,如图5所示。

图5 泵注压力曲线特征

Fig.5 Characteristics of pumping pressure curve

根据水力压裂泵注压力曲线特征,将泵注压力曲线划分为3个阶段,即压力上升阶段、下降阶段及压力稳定阶段。压力上升阶段包含防砂封隔器座封,防砂封隔器充分膨胀与孔壁接触完成钻孔分隔。增加泵注排量高压打开定压截流器,压裂液进入钻孔,泵注压力持续升高进入压力下降阶段,泵注压力达到顶板岩层、煤层的破裂压力,岩层(煤层)破坏产生裂缝形成新的储液空间导致压力下降,压力下降幅值大小反映产生裂缝体积大小或裂隙网络的丰富程度,压力下降越大、裂缝越丰富、形成的储液空间越大。压力下降阶段出现多次不同幅值压降现象,且第1次压降幅值最大,如1-5段、1-6段,2-1段、2-6段、2-8段、2-10段均出现了不少于3次压降,造成这种现象有3种可能:① 不同岩层层位发生破裂导致压降不同,如钻孔下部砂岩、泥岩层位发生破裂;② 岩层首先破裂产生第1次压力下降,其余压降是煤层破裂产生裂隙并延伸造成;③ 岩层和煤层同时破裂的“双重效应”导致不同幅值的压降。煤、岩层发生破裂后,泵注压力某一稳定值附近产生锯齿型波动,此时进入压力稳定阶段。在压力稳定阶段,各压裂段稳定压力各不相同,如1-1段在28 MPa 左右呈锯齿型波动,1-2段、1-3段、1-4段压力均在25 MPa左右呈锯齿型波动,1-5和1-6压力在20 MPa左右呈锯齿型波动,2号压裂孔亦是如此。压力锯齿形波动幅值大小不同,表明裂缝延伸扩展难易程度不同,锯齿型变化越明显,表明煤层重复发生“破裂-裂缝扩展”,产生丰富裂缝网络;锯齿型变化不明显,可能是形成了单一裂缝或沿着煤层内结构面向前扩展。另外,加入核桃壳砂的瞬时比例不同可能造成泵注压力锯齿型变化幅值和频率不同。

就各压裂段破裂压力而言,孔底破裂压力到孔口呈逐渐减小的趋势,分析认为:① 孔底距离孔口距离远,管路摩擦阻力大,导致破裂压力大;② 压裂段岩性是影响破裂压力的关键因素之一,通常情况下,细砂岩系数小、粗砂岩滤失系数大,细砂岩层位破裂压力大于粗砂岩层位破裂压力;③ 破裂压力同时受定向喷砂射孔作业、分支孔、压裂点距煤层的垂直距离等因素影响。

就清水压裂、加砂压裂及顶替压裂阶段而言,清水压裂阶段和顶替压裂阶段压力锯齿形变化幅值和频率均小于加砂压裂阶段,这可能是加砂压裂阶段核桃壳砂进入裂缝“不及时”或形成“暂时砂堵”导致压力锯齿型变化幅值和频率高。

4 水力加砂分段压裂效果综合评价

为综合评价本次分段加砂压裂影响范围、煤层增透效果,采用钻孔瞬变电磁法、微量元素示踪剂法、煤层全水分法、瓦斯抽采效果多种手段综合评价加砂压裂效果。

1)钻孔瞬变电磁法。利用孔内瞬变电磁技术对1号压裂钻孔压裂前、后对进行探测。压裂前探测压裂钻孔深度范围50~401 m,测点间距为3 m,共计测试118组,每组采集一个三分量数据,共计采集354个数据。压裂后受钻孔影响,探测压裂钻孔深度范围50~239 m,测点间距为3 m,共计测试64组,共计采集192个数据点。结合压裂钻孔的压裂位置可知,探测范围覆盖第6段和第5段压裂区域。

压裂前、后瞬变电磁测试结果如图6所示。图中蓝、绿色部分为低阻异常区。

图6 钻孔压裂前、后瞬变电磁变化

Fig.6 Transient electromagnetic changes before and after borehole fracturing

对比发现,在探测范围内出现了3个异常区域。1号异常区域集中在孔深90 m附近,其范围大、对比强度不明显,可能是压裂过程导致岩层含水所致。2号异常区域集中在孔深150 m附近,其异常范围较小,局部条带性明显,且主要向孔深方向延伸,孔深方向长度约为40 m。3号异常区域集中在孔深205 m附近,其异常范围较小,条带性较为明显,异常区域沿钻孔方向长度约50 m。结合钻孔压裂点位置及探测异常区域位置,初步判断本次加砂压裂影响半径为20~25 m。

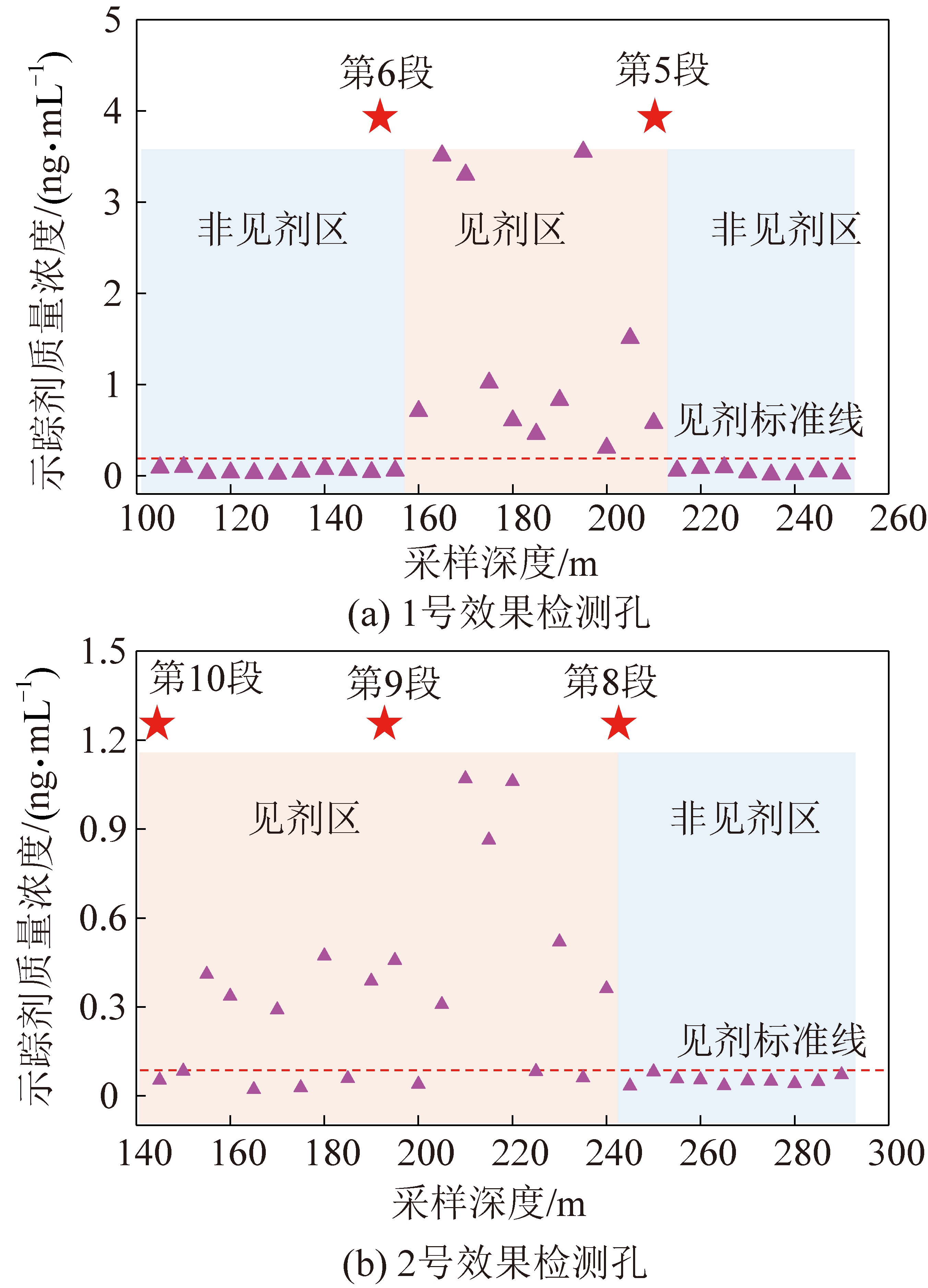

2)微量元素示踪剂法。分段加砂压裂施工期间,施工1号压裂孔第5段、第6段以及2号压裂孔第8段、第9段压裂液中添加微量示踪剂。压裂后在煤层施工效果监测孔,采集煤样并送实验室测试化验,其中1号效果检测孔为全煤段施工,采集31个示踪剂煤样,采样间距为5 m,采样深度为105~255 m;2号效果监测孔煤段施工160 m,采集31个示踪剂,采样间距为5 mm,采样深度为145~295 m,测试结果如图7所示。

图7 示踪剂示意

Fig.7 Tracer schematic

根据微量元素测试标准,大于0.1 ng/mL视为见剂。1号压裂孔第5段、第6段相隔60 m,第6段右侧35 m检测到示踪剂,第5段左侧25 m检测到示踪剂。2号效果检测孔示踪剂主要集中在第9压裂段位置附近,左侧27 m处检测到示踪剂,右侧38 m 处检测到示踪剂。由此可以推断出,加砂压裂影响半径为25~38 m。

3)煤层全水分法。效果监测孔施工期间采集煤样并测试煤层水分,1号效果监测孔采集10个煤样,2号效果监测孔采集5个煤样,累计采集15个煤样。原始煤体全水分为3.1%,压裂后煤体全水分均大于3%,1号效果监测孔煤样全水约是压裂前煤样全水分4~7.5倍,2号效果检测孔煤样全水约是压裂前煤样全水分2~4倍。

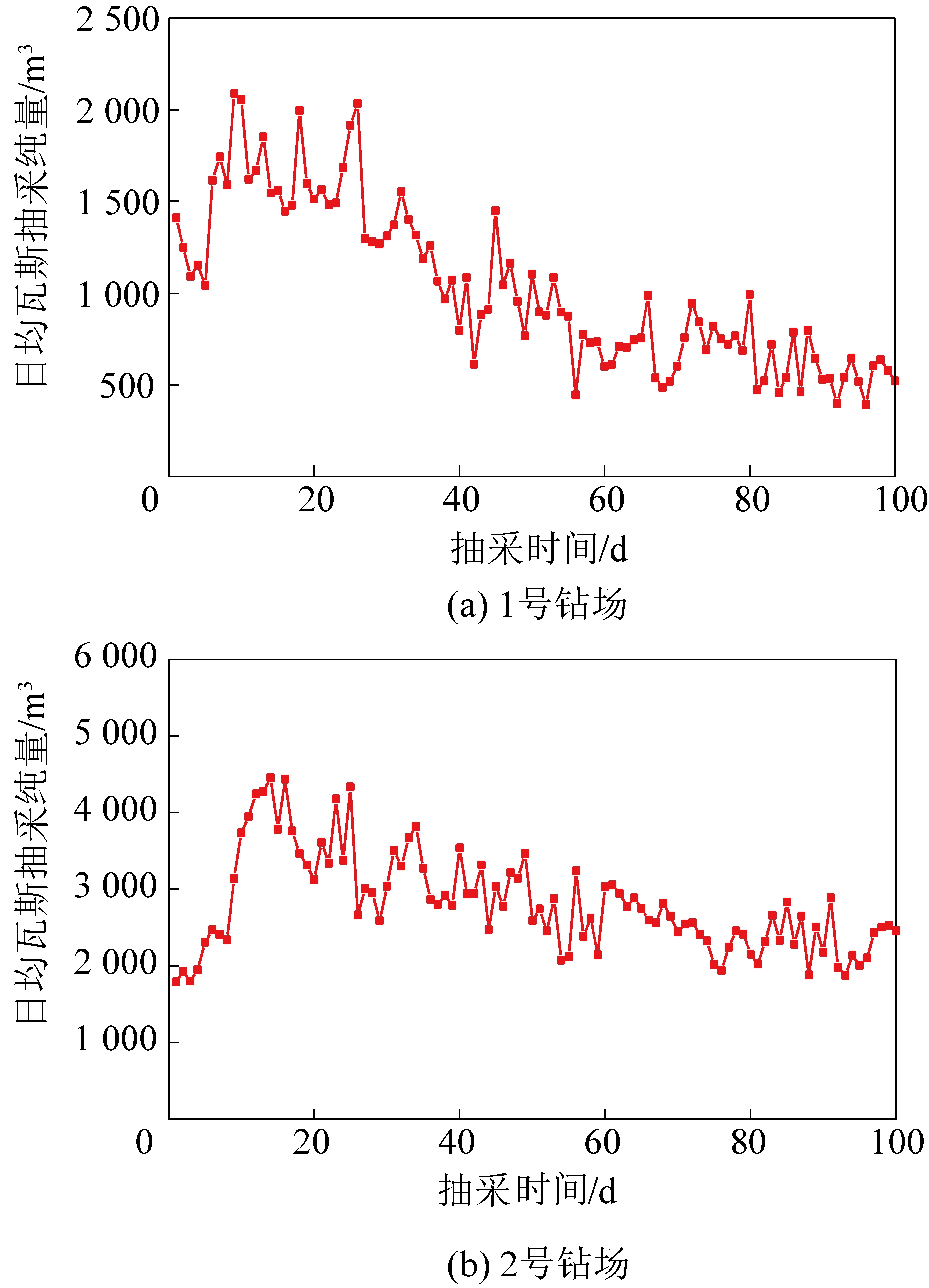

4)钻场瓦斯抽采数据。统计分析压裂后1号钻场、2号钻场100 d瓦斯抽采数据,如图8所示。1号钻场瓦斯抽采体积分数为16.95%~72.75%,平均瓦斯抽采体积分数为43.97%,瓦斯抽采混合流量0.86~2.50 m3/min,平均瓦斯抽采混合流量1.61 m3/min,日均抽采瓦斯纯量1 025.11 m3。2号钻场瓦斯抽采体积分数为13.36%~47.65%,平均瓦斯抽采体积分数为23.17%,瓦斯抽采混合流量5.35~12.46 m3/min,平均瓦斯抽采混合流量8.56 m3/min,日均抽采瓦斯纯量2 810.60 m3。

图8 钻场日均瓦斯抽采纯量

Fig.8 Volume fraction of gas extraction from borehole

由图可知,1号、2号钻场瓦斯抽采期间,日均瓦斯抽采纯量相对稳定,1号钻场较2号钻场衰减快,后期瓦斯抽采量稳定在500 m3/d。为了评价本次加砂压裂的增透效果,搜集邻近区域7组千米钻孔和5组顺层钻孔瓦斯抽采数据的平均值进行比较分析,其结果表明:压裂孔较普通顺层钻孔瓦斯抽采体积分数提高3.36~6.38倍,百米钻孔抽采纯量提高16.44~45.14倍;压裂孔较千米钻孔瓦斯抽采体积分数提高10.53~19.99倍,百米钻孔抽采纯量提高5.61~15.42倍。

5 工程实践探讨

本文提出了碎软煤层顶板定向长钻孔水力加砂分段压裂煤层增透区域瓦斯超前预抽技术方案,经过多轮科研攻关,研发了拖动式“定向喷砂射孔+分段加砂压裂”复合工艺技术,在煤矿井下试验成功,并取得了很好的瓦斯预抽效果。

就压裂作用对象而言,钻孔不再局限于煤层施工,钻孔施工层位在顶板岩层中,其稳定好,钻进效率高、不易塌孔,同时钻孔施工有效长度更长,覆盖范围更广。分段压裂保证了钻孔均匀分隔和压裂区域全覆盖,实现了精准压裂。水力加砂分段压裂不仅在煤层顶板层产生裂缝形成卸压区,而且高压水迫使煤层产生裂缝和沟通煤层中微裂隙,形成丰富的裂隙网络。

就压裂装备而言,受井下作业空间限制,设备尺寸限制了水力加砂压裂的规模,仅能实现小排量、低砂比、间歇式加砂压裂施工,施工效率低、加砂能力差,增透效果较差。自主研制了煤矿井下首台低压端加砂高压端出砂的大排量连续加砂压裂泵组装备、向喷砂射孔器、防砂封隔器及其配套的装置,对煤矿井下水力加砂压裂具有重要意义。

就工艺技术及效果评价方法而言,采用西安院自主研发的ZDY12000ZL钻探装备及成熟的定向钻进技术,钻孔在煤层顶板4~7 m精确控制。研发了长钻孔拖动式“定向喷砂射孔+分段加砂压裂”复合工艺技术,充分利用加砂压裂泵组过砂优势,定向喷砂射孔极大提高射孔的冲击力,保证了定向喷砂射孔效果。同时,工艺流程简单、设备连接便捷、定向喷砂射孔位置精确、钻孔孔壁破坏程度小、适用性强。拖动式钻孔分隔技术通过2个防砂封隔器膨胀与钻孔孔壁紧密接触,实现长钻孔分隔,卸压封隔器收缩与钻孔孔壁分离,保证压裂工具组合来回拖动。相较于桥塞、不动管柱等封孔工艺[19-21],拖动式钻孔分隔技术适应性更强,钻孔压裂段数大幅提高,2个防砂封隔器间距可调,增加正/反洗功能,提高了钻孔堵砂的处理能力,保障了分段加砂压裂的施工效率。建立了以物探、化探、瓦斯抽采效果为核心的水力加砂分段压裂效果评价方法,形成了“钻探-水力加砂分段压裂-压裂效果评价”为一体的煤层顶板定向长钻孔水力加砂分段压裂关键技术。

就工程应用而言,掌握施工区域地质条件特征是实施分段加砂压裂的前提,优选施工层位及配套的装备,严格把握各环节施工流程和施工质量,应做到“一孔一方案、一孔一预案”精细化管理,确保压裂增透效果。

实践证明,煤层顶板定向长钻孔水力加砂分段压裂技术是一种行之有效的煤层区域增透的关键技术,该项技术填补了国内煤矿井下水力加砂分段压裂技术空白、完善煤矿井下水力压裂增透技体系,对碎软、低渗煤层区域瓦斯超前治理具有重要意义。

6 结 论

1)针对碎软、低渗煤层瓦斯抽采困难,提出了煤层顶板定向长钻孔水力加砂分段压裂超前预抽瓦斯的新技术,研制了煤矿井下成套的压裂泵组装备、定向喷砂射孔和分段加砂压裂工具,形成了“定向喷砂射孔+分段加砂压裂”复合工艺技术。

2)煤矿井下开展工程试验,完成2个压裂钻孔16段(1号压裂孔6段、2号压裂孔10段)分段加砂压裂试验,定向喷砂射孔80次、砂比2%~3%、射孔压力22.3~28.6 MPa,累计注入射孔液1 072 m3,使用石英砂19.84 t。分段加砂压裂单段注液量153.76~235.11 m3、平均砂比2.02%~2.56%、共计注入核桃壳砂36.48 t,注入压裂液2 808.57 m3。

3)形成了压裂影响范围、瓦斯抽采效果为一体的综合评价方法。采用孔内瞬变电磁、示踪剂法等手段判定段加砂压裂影响半径为20~38 m。压裂后,统计分析钻孔100 d瓦斯抽采数据,1号钻场平均瓦斯抽采体积分数为43.97%,平均瓦斯抽采混合流量1.61 m3/min;2号钻场平均瓦斯抽采体积分数为23.17%,平均瓦斯抽采混合流量8.56 m3/min;1号钻场、2号钻场较邻近区域顺层钻孔百米钻孔抽采纯量提高了16.44倍和45.14倍,较千米钻孔瓦斯抽采纯量提高了5.61倍和15.42倍。

[1] 刘 峰,郭林峰,赵路正.双碳背景下煤炭安全区间与绿色低碳技术路径[J].煤炭学报, 2022, 47(1): 1-15.

LIU Feng,GUO Linfeng,ZHAO Luzheng. Research on coal safety range and green low-carbon technology path under the dual-carbon background[J]. Journal of China Coal Society,2022, 47(1): 1-15.

[2] 叶建平,侯淞译,张守仁. "十三五"期间我国煤层气勘探开发进展及下一步勘探方向[J].煤田地质与勘探,2022,50(3):1-8.

YE Jianping,HOU Songyi,ZHANG Shouren. Progress of coalbed methane exploration and development in China during the 13th Five-Year Plan period and the next exploration direction[J]. Coal Geology & Exploration, 2022,50(3):1-8.

[3] 徐凤银,闫霞,林振盘,等. 我国煤层气高效开发关键技术研究进展与发展方向[J].煤田地质与勘探, 2022, 50(3):1-15.

XU Fengyin,YAN Xia,LIN Zhenpan,et al. Research progress and development direction of key technologies for efficient development of coalbed methane in China[J]. Coal Geology & Exploration, 2022, 50(3):1-15.

[4] 袁 亮. 我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.

YUAN Liang. Strategic thinking of simultaneous exploitation of coal and gas in deep mining[J]. Journal of China Coal Society,2016,41(1):1-6.

[5] 申宝宏,刘见中,张 泓.我国煤矿瓦斯治理的技术对策[J]. 煤炭学报,2007,32(7):673-679.

SHENG Baohong,LIU Jianzhong,ZHANG Hong. The technical measure of gas control in China coal mines[J]. Journal of China Coal Society,2007,32(7):673-679.

[6] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J]. 采矿与安全工程学报,2009,26(2):127-139.

CHENG Yuanping,FU Jianhua,YU Qixiang. Development of gas extraction technology in coal mines of China[J]. Journal of Mining & Safety Engineering,2009,26(2):127-139.

[7] 李全贵,林柏泉,翟 成,等. 煤层脉动水力压裂中脉动参量作用特性的实验研究[J]. 煤炭学报,2013,38(7):1185-1190.

LI Quangui,LIN Baiquan,ZHAI Cheng,et al. Experimental study on action characteristic of pulsating parameters in coal seam pulse hydraulic fracturing[J]. Journal of China Coal Society,2013,38(7):1185-1190.

[8] 曾义金,周 俊,王海涛,等.深层页岩真三轴变排量水力压裂物理模拟研究[J].岩石力学与工程学报,2019,38(9):1758-1766.

ZENG Yijin,ZHOU Jun,WANG Haitao,et al. Research on true triaxial hydraulic fracturing in deep shale with varying pumping rates[J]. Chinese Journal of Rock Mechanics and Engineering,2019,38(9):1758-1766.

[9] 李 倩.煤矿井下射流割缝复合压裂增透机理及试验研究[D].重庆:重庆大学,2019.

LI Qian. The mechanism and application of composite fracturing with hydraulic slotting for permeability enhancement in underground coal Mine[D]. Chongqing:Chongqing university,2019.

[10] 秦江涛,陈玉涛.低透气性煤层高压水力压裂-冲孔联合增透技术研究及应用[J].矿业安全与环保,2021,48(6):53-57.

QIN Jiangtao,CHEN Yutao. Research and application of combined antireflection technology of high pressure hydraulic fracturing and punching in low permeability coal seam[J]. Mining Safety & Environmental Protection,2021,48(6):53-57.

[11] 牟全斌,闫志铭,张 俭.煤矿井下定向长钻孔水力压裂瓦斯高效抽采技术[J].煤炭科学技术,2020,48(7):296-303.

MOU Quanbin,YAN Zhiming,ZHANG Jian. High efficiency gas drainage technology of hydraulic fracturing with directional long drilling in underground coal mine[J]. Coal Science and Technology,2020,48(7):296-303.

[12] 王 浩.分支钻孔分段水力压裂技术研究及应用[J].煤炭技术,2020,39(1):138-140.

WANG Hao. Research and application of segmental hydraulic fracturing technology for branch drill hole[J]. Coal Technology,2020,39(1):138-140.

[13] 姚壮壮,林府进,武文宾,等.采煤工作面顺层钻孔分段水力压裂增渗试验[J].煤矿安全,2021,52(3):9-13.

YAO Zhuangzhuang,LIN Fujin,WU Wenbin,et al. Permeability enhancement test of staged hydraulic fracturing of bedding drilling borehole in working face[J]. Safety in Coal Mines,2021,52(3):9-13.

[14] 王选琳,李 鹏,周东平,等. 煤矿井下水力加砂压裂技术工程应用研究[J].河南城建学院学报,2020,29(3):29-37.

WANG Xuanlin,LI Peng,ZHOU Dongping,et al. Engineering application of hydraulic sand fracturing technology in coal mine[J]. Journal of Henan University of Urban Construction,2020,29(3):29-37.

[15] 孙四清,张 群,闫志铭,等. 碎软低渗高突煤层井下长钻孔整体水力压裂增透工程实践[J].煤炭学报,2017,42(9):2337-2344.

SUN Siqing,ZHANG Qun,YAN Zhiming,et al. Practice of permeability enhancement through overall hydraulic fracturing of long hole in outburst-prone soft crushed coal seam with low permeability[J]. Journal of China Coal Society,2017,42(9):2337-2344.

[16] 贾秉义,陈冬冬,吴 杰,等.煤矿井下顶板梳状长钻孔分段压裂强化瓦斯抽采实践[J].煤田地质与勘探,2020, 49(2):70-76.

JIA Bingyi,CHEN Dongdong,WU Jie,et al.Practice of gas enhanced extraction by section fracturing with comb shaped long hole in coal mine roof[J]. Coal Geology & Exploration,2020, 49(2):70-76.

[17] 郑凯歌.碎软低透煤层底板梳状长钻孔分段水力压裂增透技术研究[J].采矿与安全工程学报,2020,37(2):272-281.

ZHENG Kaige. Permeability improving technology by sectional hydraulic fracturing for comb-like long drilling in floor of crushed and soft coal seam with low permeability[J]. Journal of Mining & Safety Engineering,2020,37(2):272-281.

[18] 陈冬冬,孙四清,张 俭,等.井下定向长钻孔水力压裂煤层增透技术体系与工程实践[J].煤炭科学技术,2020,48(10):84-89.

CHEN Dongdong,SUN Siqing,ZHANG Jian,et al. Technical system and engineering practice of coal seam permeability improvement through underground directional long borehole hydraulic fracturing[J]. Coal Science and Technology,2020,48(10):84-89.

[19] 王红丽. 不动管柱压裂工艺封隔器及配套工具优化[J]. 油气井测试,2020,29(2):32-36.

WANG Hongli. Packers and supporting tools optimization for immobile string fracturing technology[J]. Well Logging Technology,2020,29(2):32-36.

[20] 刘 奔. 桥塞技术的发展历程及现状分析[J]. 石油矿场机械,2021,50(4):81-87.

LIU Ben. The Development and current situation of bridge plug technology[J]. Oil Field Equipment,2021,50(4):81-87.

[21] 朱正喜. 压裂用可溶桥塞关键技术分析[J]. 石油矿场机械,2019,48(3):78-82.

ZHOU Zhengxi. Analysis of key technology of dissolvable fracturing plug[J]. Oil Field Equipment,2019,48(3):78-82.