0 引 言

综采放顶煤工艺因其单产高,成本低,适应性好的特点,广泛应用于厚煤层开采[1]。厚煤层在适宜的条件下,应当优先考虑放顶煤开采方法[2]。我国的放顶煤开采技术处于国际领先地位,王家臣等[3-4]建立了统一研究煤岩分界面、顶煤放出体、顶煤采出率和含矸率四要素的 BBR 研究体系。在放顶煤领域,杨胜利等[5-6]的支架-围岩关系研究,揭示了散体顶煤在支架-围岩关系中缓冲作用,其煤壁柔性加固技术,提出了一种主被动结合的防片帮支护模式,因其材料成本低效果好而广泛应用;潘卫东[7]提出以射频识别(RFID)为技术核心的基于顶煤运移跟踪仪的自动化放煤技术解决了智能化综放开采放煤过程的自动化控制难题;文献[8-9]进行了顶煤冒放性及破碎机理研究,提出由于主应力方向的旋转效应,可以将顶煤划分为原岩应力区、微裂隙加密区、剪切破坏区、拉剪混合破坏区和散体冒落区;张锦旺等[10-12]在散体颗粒方面的研究,揭示了顶煤块度级配对顶煤流动规律的影响;吕华永等[13-15]为实现20 m以上特厚煤层的开采,对特厚煤层进行中部卸压,实现了厚煤层的安全开采,魏炜杰等[16-17]在水平分段开采技术基础上,提出了巷道的合理位置,放煤顺序的优化,从而提高了采出率;文献[18-20]基于图像识别的智能煤矸识别技术解决了煤矿低照度环境下的煤矸识别问题,为煤矿智能综放技术提供了技术保障。

以上研究都是基于煤层厚度较为均匀的条件,因此在煤厚变化大的情况下,如何应用好上述研究理论以及确定适宜本矿井的工艺参数是试验面临的难题。焦作矿区的九里山矿在20世纪率先引入炮采放顶煤工艺,并成功应用于其他煤矿[21-22]。由于发展要求,九里山矿在焦作矿区再次率先引进使用了综采放顶煤工艺。该工艺的使用,需要对煤层的合理采放比进行确定,合理的采放比是放顶煤实施的核心。然而待开采15081工作面山西组二1煤层厚度2~7 m,煤厚变异系数大,煤层开采难度增加。要求有合理的采放比能够在实现高资源采出率的同时实现安全稳定回采。笔者通过数值模拟进行了恒定采高、恒定采放比对照试验,得到了合理采放比。

1 煤层概况

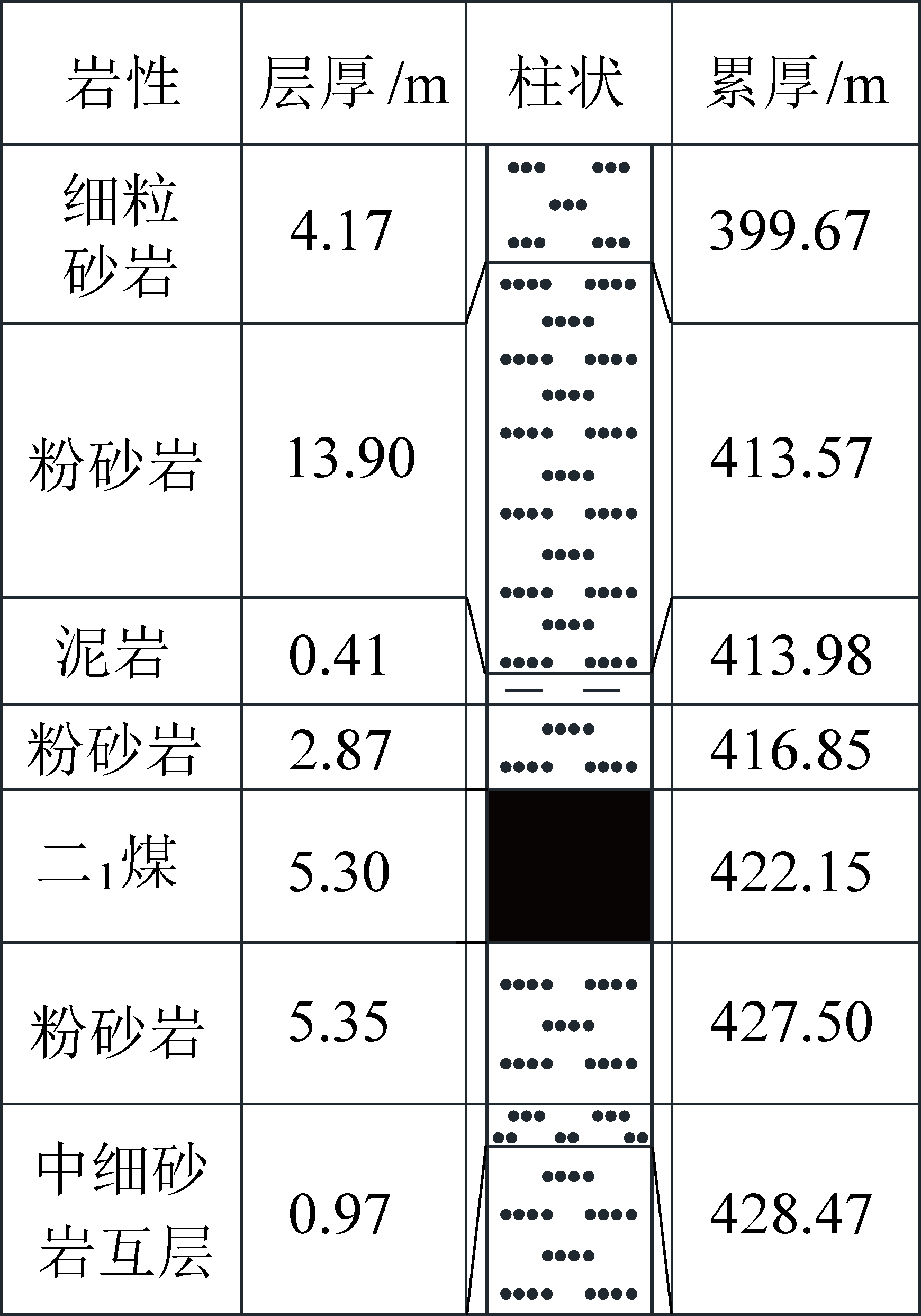

煤层东西部煤厚差异大,最厚处7 m,由东向西逐渐变薄,直至开切眼以西煤层出现尖灭现象(工作面推进方向由西向东)。南北煤厚差异明显,运输巷煤厚(南)比回风巷(北)煤厚均厚2 m。煤层整体呈现中间厚,两边薄的特点,且由西向东逐渐增厚,增厚范围也向南北(两巷)方向拓展。根据煤层钻探数据,利用surfer绘图软件得15081面煤层厚度变化,如图1所示。煤层综合柱状如图2所示。

图1 15081工作面煤层厚度变化

Fig.1 Contour of coal seam thickness variation of No.15081 working face

图2 15081开切眼中部煤层柱状

Fig.2 Coal seam columnar section in middle of cut-hole

煤层直接顶厚3.2 m,为砂岩、泥岩互层,可随采随冒,基本顶厚14 m,为粉砂岩,内含多层软弱夹层。

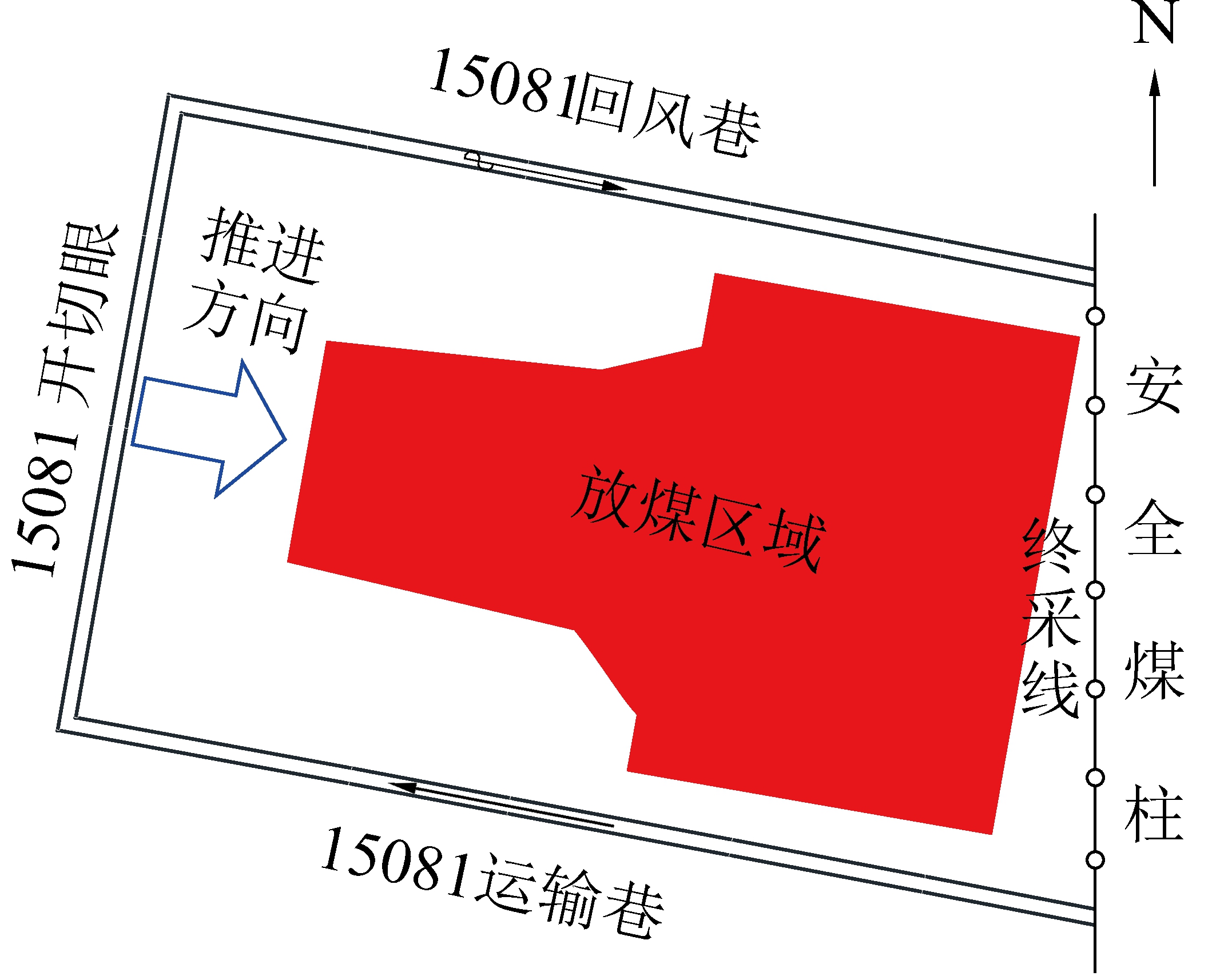

在煤层推进过程中,厚度变化的顶煤增加了顶板安全管理难度,并且由于部分煤厚不满足放顶煤要求,需要对放煤工作进行区域划分。放顶煤工作区域如图3所示。

图3 放煤区域划分范围示意

Fig.3 Schematic diagram of coal caving area division

局部放煤段,放煤支架为43~75号支架,沿工作面倾向67~117 m,工作面走向30~125 m;全面放煤段,放煤支架为15~90号支架,沿工作面倾向23~140 m,工作面走向125 m至终采线。

2 数值模拟分析

2.1 模型建立

为了研究工作面煤厚变化条件下采放比对综放开采散体顶煤放出规律的影响,提高工作面煤炭采出率,利用颗粒流软件(PFC)建立沿工作面推进方向的综放开采离散元数值二维计算模型,分析不同采高,不同采放比条件下煤岩分界面演化特征和顶煤放出体发育过程。模型初始状态如图4所示。

图4 PFC模型初始状态

Fig.4 Initial state of PFC model

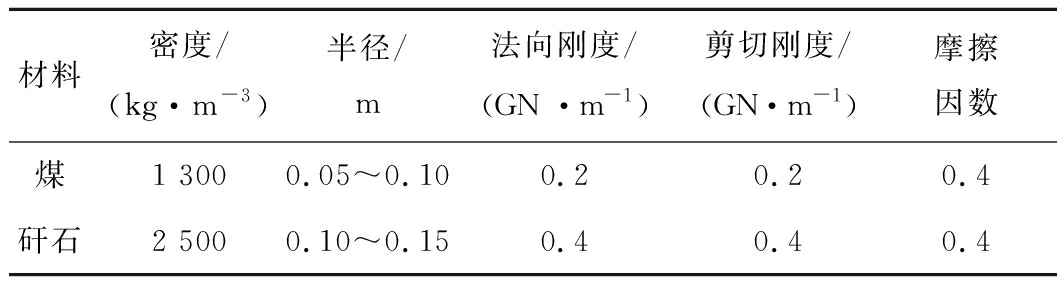

图4中上部灰色的颗粒为破碎直接顶,模型长度24 m,高度11 m,颗粒与支架尺寸均按照比例1∶1计算。下部黑色颗粒为煤,左边界煤厚5 m,右边界煤厚7 m,观察煤体的流动状态和特征,利用反演算法计算顶煤采出率和放出形态。煤炭颗粒和矸石颗粒的物理力学参数见表1。

表1 煤矸物理力学参数

Table 1 Physical and mechanical parameters of coal and rock

材料密度/(kg·m-3)半径/m法向刚度/(GN ·m-1)剪切刚度/(GN·m-1)摩擦因数煤1 3000.05~0.100.20.20.4矸石2 5000.10~0.150.40.40.4

矸石厚度对于研究煤矸分界面与放出率影响不大,为方便程序计算,取4~6 m,矸石和煤颗粒的大小根据现场调查的粒径进行简化拟合。矸石自下而上粒径由0.1 m逐渐变大至0.15 m。

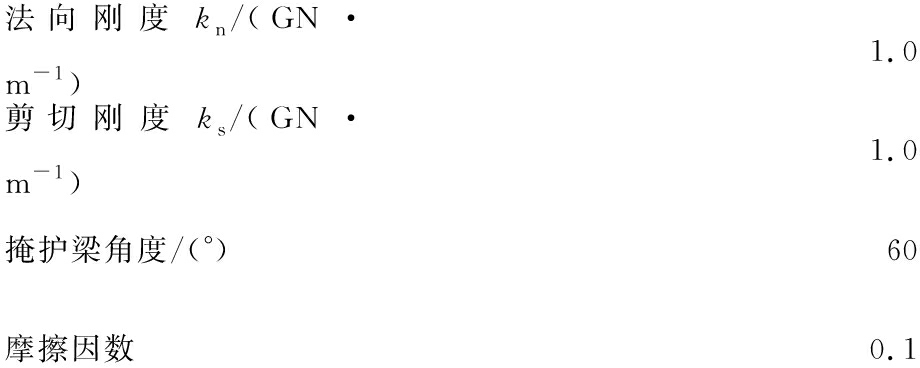

综放支架由PFC中的墙(wall)单元来模拟,通过fish语言控制支架放煤口的开或关,计算中采用“见矸关门”的原则来进行放煤和移架。模型共设置14次移架,起始放煤位置左起11.5 m,对应煤厚5.96 m,结束放煤位置左起19.9 m,对应煤厚6.66 m。采用一刀一放,步距0.6 m,支架的几何尺寸及物理力学参数如下:

法向刚度kn/(GN·m-1)1.0剪切刚度ks/(GN·m-1)1.0掩护梁角度/(°)60摩擦因数0.1

模拟边界条件:颗粒四周以及顶底部墙体作为模型的外边界,其速度和加速度固定为0;初始条件:颗粒初始速度为0,只受重力作用,g=9.81 m/s2,墙体速度与加速度为0。

为了简化建模和运算过程,本次模拟将模拟2种开采条件下的资源回收:A组为采高恒定,B组为采放比恒定。由于煤厚和支架高度限制,所列采高为可实施开采的上下限,见表2、表3。模型计算时,放出体可正常发育,经验算边界效应不明显可忽略。

表2 A组恒定采高

Table 2 Constant mining height of Group A

编号采高/m对应采放比12.31.17~2.0422.51.00~1.8032.70.85~1.5942.90.72~1.4153.10.61~1.2663.30.52~1.1273.50.43~1.00

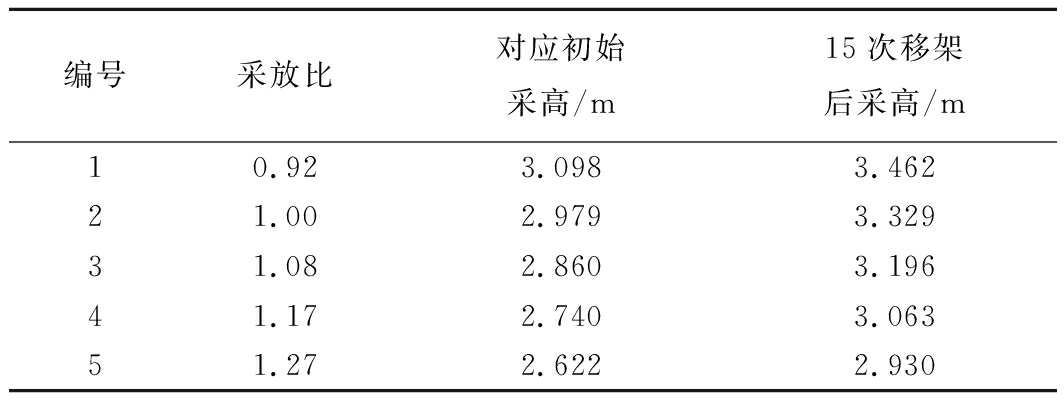

表3 B组恒定采放比

Table 3 Constant mining and caving ratio of Group B

编号采放比对应初始采高/m15次移架后采高/m10.923.0983.46221.002.9793.32931.082.8603.19641.172.7403.06351.272.6222.930

2.2 放煤反演模型运算

对A组进行放煤反演,如图5所示,可以看出,在采高不断增加的情况下,第1~7次移架后,丢煤量较多,且较为集中,如图5中红色矩形框所示。之后移架丢煤量逐渐稳定变少。

图5 A组放煤反演

Fig.5 Inversion of top-coal caving of Group A

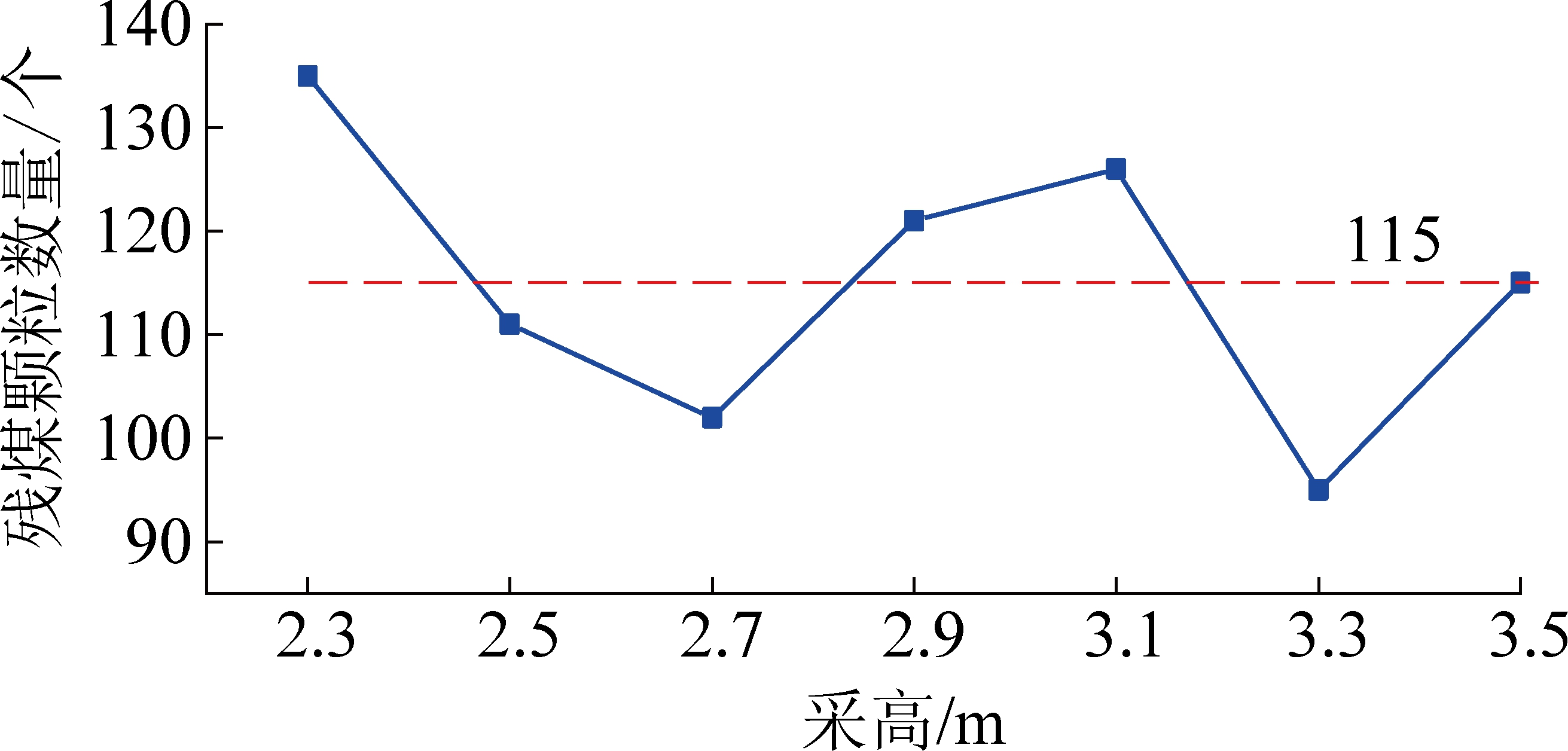

由于采高的不断增加,导致机采部分的颗粒增加,故统计移架后的顶煤丢煤量,如图6所示。

图6 顶煤丢煤统计

Fig.6 Statistical of top-coal loss

由图6可知,顶煤的丢煤量具有起伏性,基本维持在在115个颗粒上下浮动,顶煤丢煤量在采高逐渐增加的过程中,没有出现线性增加或者减少的现象,可见,采高在2.3~3.5 m,移架放煤阶段的前期丢煤量较多,后期放煤阶段,放煤逐渐稳定,丢煤量变化不大。可见,随着采高的增加(2.3~3.5 m)顶煤放出率具有起伏性,基本维持在一定数值上下起伏,但变化量不大。

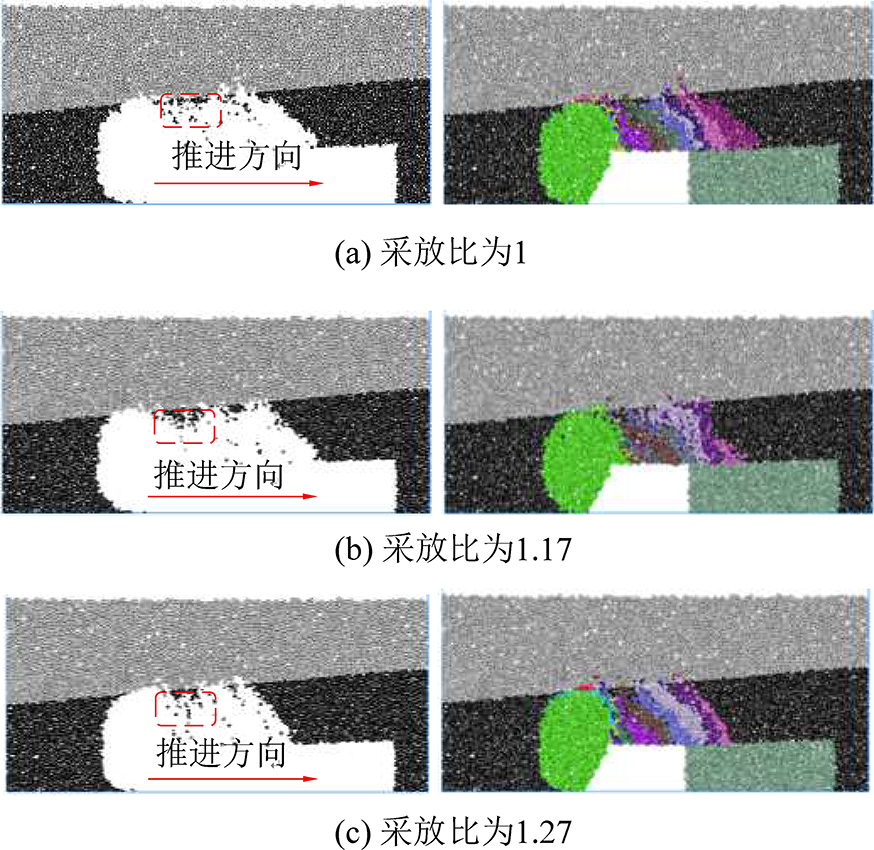

对B组进行放煤反演,如图7所示,由图7可直观看到支架上方丢煤量的变化,随着采放比的增大丢煤量有逐渐增大的趋势。对顶煤残留颗粒进行统计,如图8所示。

图7 B组放煤反演

Fig.7 Inversion of top-coal caving of Group B

图8 顶煤残煤统计

Fig.8 Statistical of top-coal and residual coal

可知在采放比恒定条件下,随着采放比的增加,顶煤残留量呈现逐渐增加的趋势,随后下降。受支架采高限制,煤厚5 m最高采放比为1.27时,达到支架最低支撑高度2.2 m。在采放比为1.17时达到最高丢煤量。在丢煤量较高时,初放时期的丢煤量仍占较大比例,如图7中红框所示。图8与图6对比,可以看出,恒定采放比组丢煤量水平明显低于恒定采高组。

2.3 结果分析

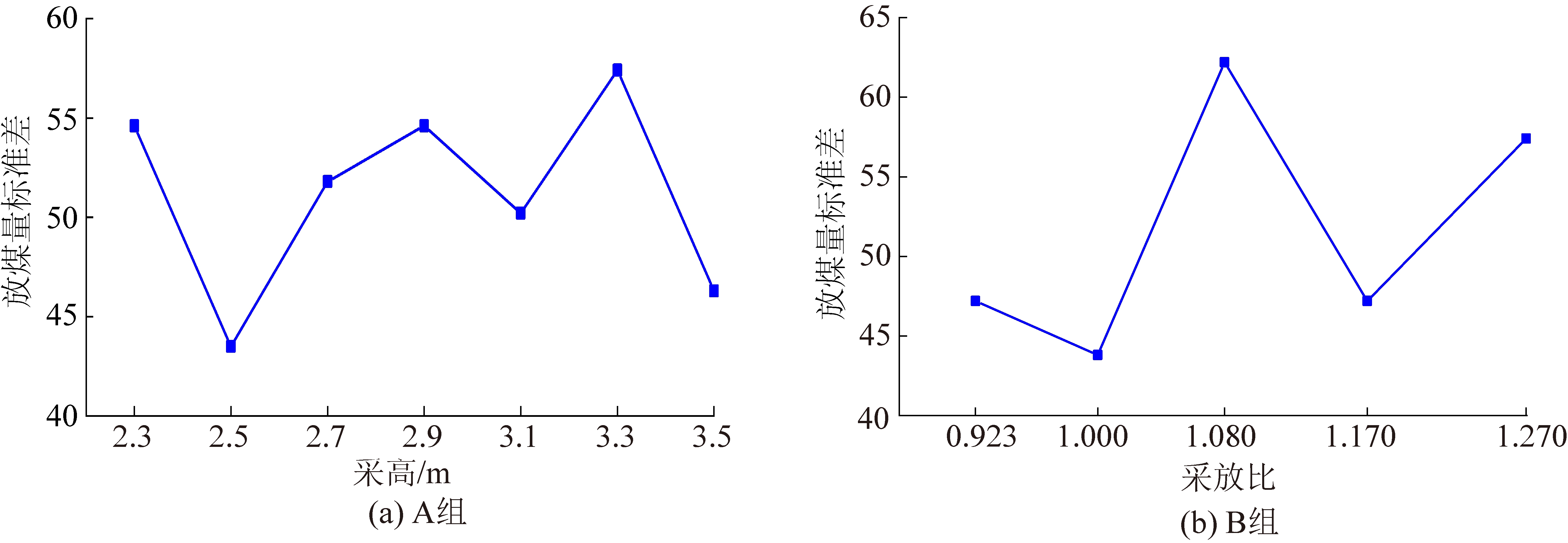

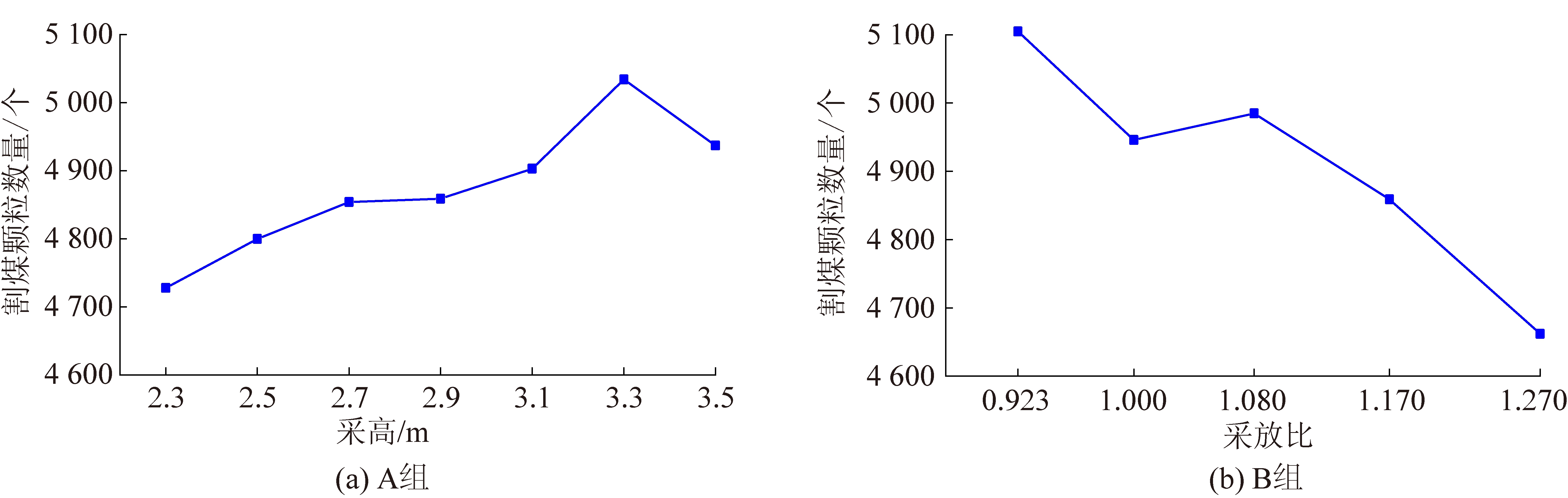

恒定采高组(A)与恒定采放比组(B)每次移架放煤的放煤量不同,导致放煤不均衡,为了更好地观察每次移架后,放煤量与采高和采放比的关系,对每次移架后的放煤量进行统计,如图9所示。

图9 移架放煤情况

Fig.9 Condition of support moving and top-coal caving

由图9可得,A组与B组的前3次移架的放煤量较低,且稳定维持在较低水平,3次移架后放煤不均衡性凸显,每次移架后放煤量差异较大,在大幅度增加的峰值出现后会出现大幅度减小的谷值,且每相隔1~3次移架峰值与谷值交替出现,为了显示这2组情况下移架后放煤量的波动性,观察放煤量标准差情况,如图10所示。

图10 标准差情况

Fig.10 Standard deviation

由图10中A、B两组标准差数值可以看出,放煤量的波动情况。两组试验的对比都显示移架放煤过程中,放煤存在不均衡性,且不均衡性较大。采高逐渐升高的过程中,放煤量的不均衡性呈现一定的波动情况。采放比在升高的过程中,放煤量的不均衡性也呈现一定的波动情况。相比较而言,在提高采高时候,放煤不均衡的情况波动性比提高采放比的放煤不均衡性更稳定。

对于整个工作面而言,顶煤的采出率最高不能代表工作面的产煤量最高,故统计机采割煤与顶煤放出量的总采出量,从而确定最佳采高与采放比,如图11所示。可见随着采高的增加,工作面的整体煤炭采出量呈现增加的趋势,可能是由于煤厚的呈线渐厚现象导致煤炭采出量没有呈现线性增加。在煤厚5.96~6.66 m,割煤高度3.3 m达到工作面最大煤炭采出量。虽然割煤高度在2.3 m时初始放煤量最高,但整体而言,随着割煤高度的增加,煤炭采出量是逐渐增大的,随后在3.3 m后下降。所以15081工作面在煤厚5.96~6.66 m时,割煤高度在3.1~3.5 m较为合适,此时采放比为0.92~1.14与0.9~1.148。

图11 工作面采出量

Fig.11 Recovery of working face

B组数据,随着恒定采放比的增加,工作面采出量呈现减小的趋势。在5.96~6.66 m,在采放比为1.27时工作面采出量达到最低。采放比0.923~1.08,工作面采出量较高。

结合A、B两组模拟情况,2组模拟结论相同,可见15081工作面的最佳采放比在0.9~1.1。

3 顶煤采出率测试

3.1 测试设备

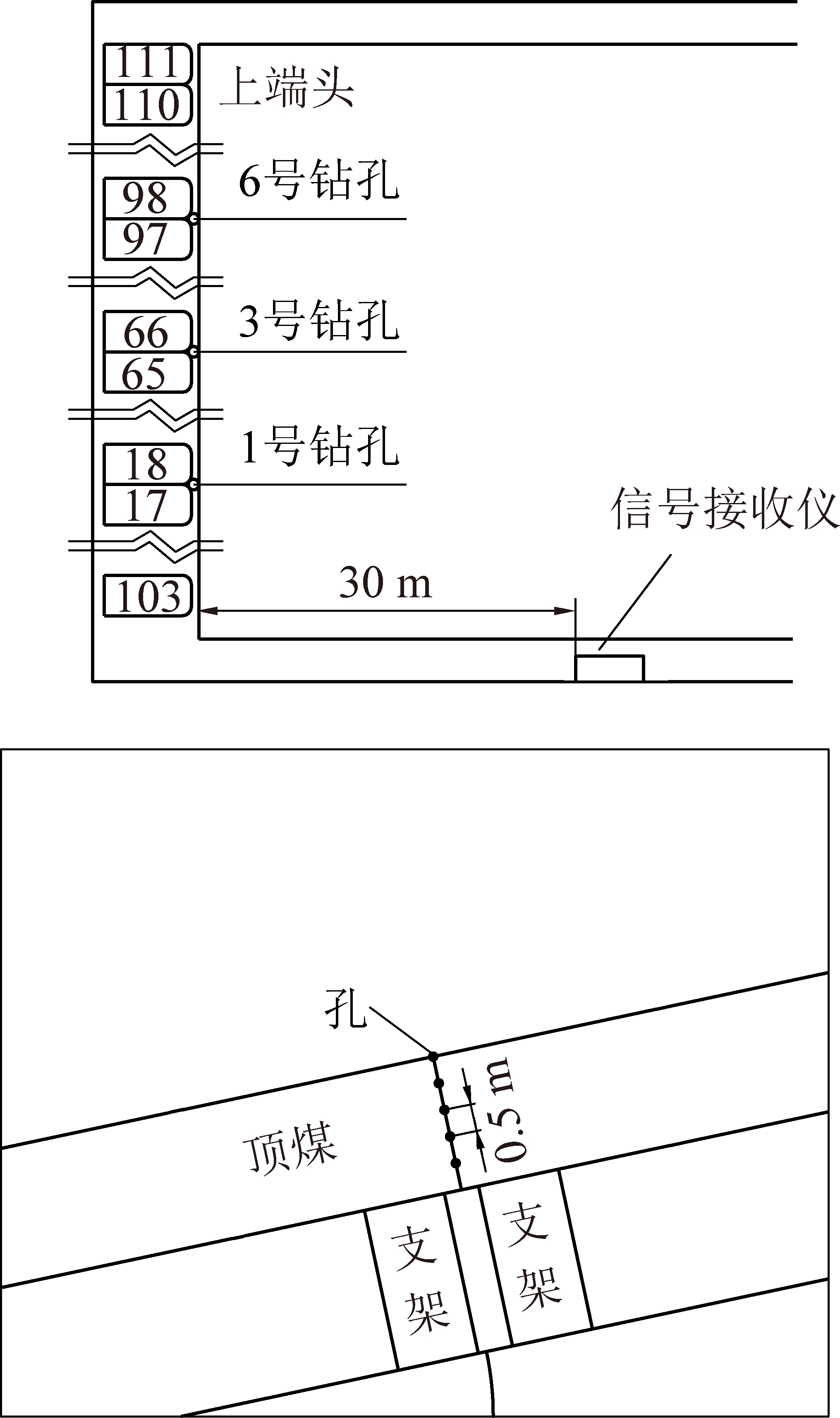

顶煤采出率测试设备布置方式、测试结果如图12、图13所示。

图12 单孔布置方案

Fig.12 Layout plan of single hole

图13 测试结果

Fig.13 Testing result

3.2 工作面不同位置的顶煤采出率

将实测得到的各个钻孔的顶煤采出率沿煤层倾斜方向统计分析,得到沿煤层倾斜方向工作面不同位置的顶煤采出率分布情况,如图13所示。从图13可以看出,工作面下端头顶煤采出率较低,这是由于倾斜煤层不利于下端头顶煤的放出,且下端头侧顶煤较厚造成的;而工作面中部及上部的顶煤基本全部放出,这是因为工作面中上部顶煤较薄,且由于注水等原因使得顶煤特别破碎,顶煤放出效果好,架间损失较小。1~10号钻孔的现场回收测试结果,如图13所示。

九里山15081工作面下位顶煤放出率特别高,这主要是由于工作面顶煤破碎程度高,煤壁稳定性差,使得部分顶煤从工作面煤壁冒顶而出,增大了下位顶煤采出率。中上位及上位顶煤多位于两相邻放出体之间的三角残煤处,且因矿山压力和裂隙影响破碎块度较大,容易在放煤口处形成拱结构,顶煤采出率较低。以上分析说明在目前的生产条件下需要采取一些技术手段改进放煤工艺来提高4.6 m以上顶煤采出率,同时保证较少的混矸率。

运用顶煤运移跟踪仪对15081工作面顶煤采出率进行现场测试。观测中从工作面向顶煤中打10个测试钻孔,每个钻孔中安装2~8个射频标签,在不同层位共计安装了42个射频标签,信号接收仪共接收到了36个不同层位放出的射频标签,可得到顶煤放出率约为(36÷42)×100%=85.7%,工作面割煤的采出率按95%计算,则放顶煤工作面的采出率为90.4%。根据据测试结果,对河南焦煤能源有限公司九里山矿15081综放工作面放煤工艺技术进行了针对性优化,采用新工艺后,顶煤采出率提高了6%,15081工作面多采出顶煤约0.81万t。

4 结 论

1)针对15081面煤层厚度起伏变化大的情况,取一典型块段进行模拟分析,最终确定采放比范围为0.9~1.1。

2)利用第2代的顶煤回收跟踪仪进行采出率测试,与煤矿的传统计算所得总采出率相比,较为接近。测定顶煤采出率不仅能对放出率指标进行考核,还能对顶煤不同水平层位,不同倾向位置以及夹矸上下层的放出率情况进行分析。

3)初放丢煤量随着采高的增加,逐渐增大。恒定采放比与恒定采高的方案下最终的煤炭采出率都受到煤厚的非线性影响,对于具体煤厚需要具体分析。

4)顶煤层位的中下位、下位、中上位、上位的顶煤采出率依次减少。与以往测试结果不同的是,九里山15081工作面下位顶煤放出率特别高,是由于工作面顶煤破碎程度高,煤壁稳定性差,使得部分顶煤从工作面煤壁冒顶而出,增大了下位顶煤采出率。

[1] 王家臣.厚煤层开采理论与技术[M].北京:冶金工业出版社,2009.

[2] 王家臣.我国放顶煤开采的工程实践与理论进展[J].煤炭学报,2018,43(1):43-51.

WANG Jiachen.Engineering practice and theoretical progress of top-coal caving mining technology in China[J].Journal of China Coal Society,2018,43(1):43-51.

[3] 王家臣,张锦旺.综放开采顶煤放出规律的BBR研究[J].煤炭学报,2015,40(3):487-493.

WANG Jiachen,ZHANG Jinwang.BBR study of top-coal drawing law in longwall top-coal caving mining[J].Journal of China Coal Society,2015,40(3):487-493.

[4] 王家臣,张锦旺,陈 祎.基于BBR体系的提高综放开采顶煤采出率工艺研究[J].矿业科学学报,2016,1(1):38-48.

WANG Jiachen,ZHANG Jinwang,CHEN Wei.Research on technology of improving top-coal recovery in longwall top-coal caving mining based on BBR system[J]. Journal of mining science and technology,2016,1(1):38-48.

[5] 杨胜利,李兆欣,魏炜杰,等.综放开采散体顶煤对支架与围岩关系影响的实验研究[J].煤炭学报,2017,42(10):2511-2517.

YANG Shengli,LI Zhaoxin,WEI Weijie,et al.Influence of loose top-coal on support and surrounding rock relationship in longwall top-coal caving mining[J].Journal of China Coal Society,2017,42(10):2511-2517.

[6] 杨胜利,杨 毅.煤壁柔性加固工艺参数优化试验研究[J].煤炭学报,2019,44(9):2622-2631.

YANG Shengli,YANG Yi.Experimental study on optimizing parameters of flexible reinforcement technology of coal wall[J].Journal of China Coal Society,2019,44(9):2622-2631.

[7] 潘卫东,李新源,员明涛,等.基于顶煤运移跟踪仪的自动化放煤技术原理及现场应用[J].煤炭学报:2020,45(S1):23-30.

PAN Weidong,LI Xinyuan,YUAN Mingtao,et al.Technology principle and field application of automatic coal drawing based on the top-coal tracker[J].Journal of China Coal Society,2020,45(S1):23-30.

[8] 王兆会,王家臣,王 凯.综放开采顶煤冒放性预测模型的构建与应用[J].岩石力学与工程学报,2019,38(1):49-62.

WANG Zhaohui,WANG Jiachen,WANG kai.A model for top-coal cavability assessment and its application in longwall top-coal caving[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(1):49-62.

[9] 王家臣,王兆会.综放开采顶煤裂隙扩展的应力驱动机制[J].煤炭学报,2018,43(9):2376-2388.

WANG Jiachen,WANG Zhaohui.Propagating mechanism of top-coal fracture in longwall top-coal caving mining[J].Journal of China Coal Society,2018,43(9):2376-2388.

[10] 张锦旺,王家臣,魏炜杰,等.块度级配对散体顶煤流动特性影响的试验研究[J].煤炭学报,2019,44(4):985-994.

ZHANG Jinwang,WANG Jiachen,WEI Weijie,et al.Experimental investigation on the effect of size distribution on the flow characteristics of loose top-coal[J].Journal of China Coal Society,2019,44(4):985-994.

[11] 张锦旺,王家臣,魏炜杰.工作面倾角对综放开采散体顶煤放出规律的影响[J].中国矿业大学学报,2018,47(4):805-814.

ZHANG Jinwang,WANG Jiachen,WEI Weijie.Effect of face dip angle on the drawing mechanism in longwall top-coal caving mining[J]. Journal of China University of Mining & Technology,2018,47(4):805-814.

[12] 张锦旺,王家臣,魏炜杰.工作面倾角对综放开采散体顶煤放出规律的影响[J].中国矿业大学学报,2018,47(4):805-814.

ZHANG Jinwang,WANG Jiachen,WEI Weijie.Effect of face dip angle on the drawing mechanism in longwall top-coal caving mining[J]. Journal of China University of Mining & Technology,2018,47(4):805-814.

[13] 吕华永,王兆会,唐岳松,等.特厚煤层卸压综放开采顶煤破碎及运移规律实验研究[J].岩石力学与工程学报,2019,38(3):476-486.

LYU Huayong,WANG Zhaohui,TANG Yuesong.Experimental study on top-coal breaking and moving rules during fully mechanized top-coal caving mining in extremely thick coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(3):476-486.

[14] 吕华永,刘 飞,李良晖,等.顶煤预制裂隙定向水力压裂研究[J].矿业科学学报,2018,3(6):553-560.

LYU Huayong,LIU Fei,LI Lianghui,et al.Study on directional hydraulic fracturing of prefabricated fissures in top-coal[J]. Journal of mining science and technology. 2018,3(6):553-560.

[15] 吕华永. 特厚煤层卸压开采顶煤破碎机理研究[D]. 北京:中国矿业大学(北京),2019.

LYU Huayong. Study on broken mechanism of fully mechanized top-coal caving mining after extracting the middle slice in extremely thick coal seam[D]. Beijing:China University of Mining & Technology,Beijing. 2019.

[16] 魏炜杰,杨胜利,李良晖,等.急倾斜煤层水平分段综放开采合理巷道位置确定[J].煤炭工程,2017,49(10):16-19.

WEI Weijie,YANG Shengli,LI Lianghui,et al.Reasonable roadway position determination in steeply-inclined horizontal sublevel top-coal caving mining[J].Coal Engineering,2017,49(10):16-19.

[17] 魏炜杰,陈 祎,张锦旺,等.水平分段综放开采放煤方式优化研究[J].煤矿安全,2016,47(11):57-60.

WEI Weijie,CHEN Yi,ZHANG Jinwang,et al.Optimization study for drawing mode of horizontal subsection full-mechanized top-coal caving[J]Safety in Coal Mines,2016,47(11):57-60.

[18] 李良晖.基于差异照度图像的综放开采煤矸混合度识别研究[D]. 北京:中国矿业大学(北京),2019.

LI Lianghui.Research on different illuminant image recognition of coal and gangue minxing ratio in longwall top-coal caving face[D]. Beijing:China University of Mining & Technology,Beijing,2019.

[19] 王家臣,李良晖,杨胜利.不同照度下煤矸图像灰度及纹理特征提取的实验研究[J].煤炭学报,2018,43(11):3051-3061.

WANG Jiachen,LI Lianghui,YANG Shengli.Experimental study on gray and texture features extraction of coal and gangue image under different illuminance[J].Journal of China Coal Society,2018,43(11):3051-3061.

[20] 李良晖.放顶煤工作面煤矸混合度自动识别研究进展[J].煤炭工程,2017,49(10):30-34.

LI Lianghui.Research progress of automatic recognition of coal-gangue mixedness in longwall top-coal caving face[J].Coal Engineering,2017,49(10):30-34.

[21] 贾明魁.炮采放顶煤面矿压显现规律研究[J].矿山压力与顶板管理,1999(S1):3-5.

JIA Mingkui.The behavior of ground pressure of top caving in 1402 face at Jiulishan coal mine[J].Ground Pressure and Strata Control,1999(S1):3-5.

[22] 王良金,李卫平,许克鸣,等.焦作九里山矿单体支柱放顶煤工作面顶煤运动放出规律浅析[J].焦作工学院学报,1999(5):3-5.

WANG Liangjin,LI Weiping,XU Keming,et al.Analysis of caving coal movement drawing law at the single body breaker prop sublevel caving coal face in Jiulishan coal mine of Jiaozuo[J]Journal of Jiaozuo Institute of Technology,1999(5):3-5.