0 前 言

近年来,随着我国煤矿开采深度和开采强度的增加,冲击地压灾害的发生也日趋频繁,由于冲击地压的复杂性和破坏性,当前已成为严重威胁煤矿安全生产的典型动力灾害之一。根据国家煤矿安全监察局调研数据,我国当前冲击地压矿井数量达到177座[1]。2018年10月20日,山东龙郓煤业发生冲击地压导致井下21人遇难;2019年6月和8月,吉林龙家堡煤矿和河北唐山矿先后发生冲击地压事故,共造成16人遇难;2020年年初,山东新巨龙矿井发生冲击地压事故,造成4人死亡;我国冲击地压灾害的防治形势仍较为严峻。

随着信息技术、人工智能及5G技术的发展,中国煤矿正在向智能化开采方向发展,智能化开采装备技术[2-5]、地质透明技术[6-7]、开采系统决策控制[8-11]等智能化采煤理论、技术和装备,在神东、陕煤、兖矿等矿区进行了技术应用,并取得显著效果。而在冲击地压防治方面仍多延用传统技术且缺乏创新突破,尤其是在智能防冲方面,缺少相应的理念和技术,使得防冲卸压人员始终无法脱离冲击危险区域,一旦发生事故,必然造成人员伤亡。因此,实现冲击地压防治工作智能化已迫在眉睫。通过地理信息技术、云计算、人工智能等技术建立智能化防冲系统,既要保证冲击地压防治的高效性,又要避免防冲人员暴露于危险区域,同时还提高防冲管理效率,真正杜绝或降低冲击地压灾害带来的威胁。

笔者总结了我国当前已应用的智能化防冲技术,并对当前存在的问题进行了分析,基于冲击地压防治理念及当前信息技术的分析提出了智能化防冲系统基本架构,并提出了相应关键技术的研究方向,以期达到冲击地压精准高效防控的目标,为国内外冲击地压防冲智能化发展提供借鉴。

1 智能化防冲技术现状及存在问题

1.1 我国冲击地压矿井主要特点

我国冲击地压矿井条件多种多样,经梳理分析,矿井具备以下主要特点:

1)开采深度大。开采深度是造成冲击地压发生的主要因素之一,目前我国开采深度超过800 m的矿井多属于冲击地压矿井,主要分布于山东、河南等地。

2)开采强度大。高强度开采导致围岩弹性能量的迅速集中,增加了冲击危险。该类矿井以内蒙鄂尔多斯深部矿区和陕西彬长矿区的多座现代化矿井为代表。

3)煤层赋存条件复杂。该类冲击地压矿井的典型特征以煤层上方赋存坚硬厚层顶板或井田内存在大型地质构造为主,其中浅部冲击地压矿井多受上述因素影响。

4)开采布局问题。该类矿井多因设计阶段未考虑冲击地压或开采历史遗留问题,造成在开采布局上出现煤柱不合理、孤岛开采、采掘相互扰动等情况而引起应力集中。

1.2 智能化防冲研究现状

我国在冲击地压防治方面,无论从理论、技术还是装备均取得了一定成果。在冲击地压防治的智能化发展中,也在监测预警和防治方法上进行了探索。

1)冲击地压的监测预警技术现状。目前,冲击地压监测预警已从单一手段向多参量综合监测预警发展。根据冲击地压应力场-裂隙场-震动场建立的分源监测方法已成为当前主流监测手段,建立了以微震、地音、采动应力为主的监测技术体系。采用微震监测与反演技术,开发了主、被动CT探测技术及装备,并开始了试验应用[12]。以监测数据为基础,通过确定预警指标、归一化处理、确定指标权重、综合计算,建立了预警模型,并开发了综合监测预警平台[13-14]。监测预警平台的主要结构如图1所示。

图1 综合监测预警平台主要结构

Fig.1 Structure of integrated monitoring and early warning platform

2)冲击地压卸压技术发展。当前在传统的卸压方法上,卸压技术已有所改进,先后出现了井下顶板长钻孔顺层压裂[15]、钻-切-压一体化水力压裂[16]、水力掏槽扩孔[17]等煤层卸压方法,借鉴于石油行业的地面水力压裂技术[18]也开始进行了试验研究。上述技术的出现,为卸压方法智能化发展提供了良好的思路,但进展仍相对缓慢。目前主要以钻机智能化改进为主要发展方向,目前通过集成操作平台,已能够实现钻机的远程化操作[19],并取得一定的效果。

3)冲击地压智能管理系统。在防冲管理方面,以人管人的模式正在向智能化管理转变。有矿井采用了以视频双目计数原理,设计的防冲限员网络监控系统[20],已初步实现了对危险区域的禁限员管理。

1.3 存在问题

1)评价结果客观性不足。综合指数法是当前进行冲击危险性评价的主要方法,其简单、易操作的特性使其成为应用最为广泛的评价方法。但该方法的应用缺乏专业性规范指导,不同的评价对象在不同采掘时期应用同一套评价指标和量值标准,部分指标存在指标值选取不明确、各指标无权重区分等问题,进而影响对冲击危险的准确判断。因此,冲击危险性评价方法还有待进一步完善。

2)监测预警结果指导作用有限。当前监测预警方法中对微震监测的预警指标研究较多,其他监测手段的深入研究相对较少。综合预警多是利用权重分配对各监测系统分析结果的简单整合,且预警结果的准确性有待提高。对于不同监测系统之间递进关系和数据深层次关联仍缺乏充分考虑,所得预警结果对实际生产的指导也较为有限。

3)卸压技术自动化、智能化进程缓慢。冲击地压卸压技术中煤层爆破、顶板预裂等方法在自动化、智能化实现方面还有很大的挑战。目前在钻孔施工装备上的远程化及自动化已经取得了一定进展,但在智能化方面仍任重道远。

4)巷道人工修护直面冲击地压威胁。冲击地压矿井面临的另一问题就是巷道变形严重,尤其是在应用大型设备的智能化工作面,直接限制了其高效能的发挥。巷道变形严重带来频繁修护,修护则需要大量人员进入巷道变形严重区域进行现场作业。2019年的龙家堡矿6·9事故便发生在巷道修护期间,造成多人死亡,因此实现巷道修护作业的无人化、智能化是杜绝冲击地压伤亡事故的重要途径。

2 智能化防冲系统架构及内涵

随着智能化开采模式的提出,智能化防冲技术作为智慧矿山的重要安全保障措施,已成为冲击地压防治技术的发展趋势。根据前述冲击地压防治过程中存在的问题,笔者及所在的课题组基于近年来对冲击地压防治技术和智能化矿山建设的经验积累,提出了基于“信息感知系统→矿井数据采集处理平台→冲击地压智能管控系统(冲击风险管控系统→冲击危险实时预警系统→防冲设备智能联动系统→冲击危险区域智能管理系统)”的智能化冲击地压防治系统主体架构,如图2所示。信息感知系统获取矿井全方位信息,将其传送至矿井数据采集处理平台,该平台利用上述数据,一方面进行矿井三维可视化建模,另一方面将数据进行整理分析,传送给冲击地压综合管控系统进行应用并执行。

图2 冲击地压矿井智能化防冲系统架构

Fig.2 Structure of intelligent anti scour system

信息感知系统是对井下采掘区域的全方位感知。冲击地压是一种影响因素众多、发生机理复杂的动力灾害,其发生往往是由多种因素叠加作用后诱发。因此,感知系统就是获取井下多方面信息,为冲击地压智能管控提供基础数据。所感知信息包括煤矿井下静态数据信息和动态变化信息,其中静态信息包括煤岩层结构、地质构造、开采环境、巷道位置等数据,动态变化信息则首先包括采掘活动造成的采场空间位置变化信息,其次包括冲击地压、矿压等在线监测数据,同时包括危险区域作业人员数量及分布、采掘设备运行状态、智能卸压设备运行状态及位置等。

矿井数据采集处理平台,主要实现3个功能:①通过底层矿井感知系统将数据汇总,并建立冲击地压防控的共享信息数据库,为冲击地压管控系统的决策和执行提供数据支撑;②利用所获取信息,构建矿井三维可视化模型,并能够随采掘活动进行自动更新,为冲击地压管控系统提供图形展示和互联互通的基础;③构建冲击地压防控知识库,储备国内外冲击地压矿井条件、冲击案例及解决方案,为冲击地压管控系统的智能决策提供学习样本。

冲击地压综合管控系统是智能化防冲系统的核心,它包括冲击地压风险管控、智能监测预警、防冲设备智能联动、危险区域智能管理4个子系统,涵盖冲击地压防治过程中的评价设计、监测预警、卸压解危、防冲管理4个主要环节。该系统通过大数据采集处理平台传递的有效信息,对冲击地压危险性进行智能评价,并借助知识库对防冲方案进行智能决策。同时在监测数据分析基础上,融合生产信息和地质信息,借助历史数据进行自主学习,实现对危险状态的智能预警。当预警发出后,控制井下设备联动对危险区域进行自动解危卸压,同时实现危险区域内采掘设备的智能停机或降速,并对危险区域内人员根据预警级别进行智能化的禁、限员管理。

3 冲击地压智能管控系统建设

冲击地压智能管控系统将从评价、设计、监测、防治、管理等多个环节实现冲击地压防治全过程的智能化管控,其主要内容包括以下4个子系统的建设。

3.1 冲击地压风险管控系统

该子系统以矿井信息数据库为基础,依托矿井三维建模,具备综合指数法、多因素耦合分析法和其他评价方法等多种评价程序,同时能够结合知识库中具有相似条件的其他矿井信息,进行冲击危险性工程类比分析。该系统能够自动识别地质、开采信息中的冲击地压影响因素,分析其影响范围和影响程度,并将危险区域在工作面三维模型中以颜色或图例的形式显示。该系统同时能够随着工作面开采环境或地质条件等动态数据的变化,自主更新工作面的冲击危险区域范围和危险程度。该系统在冲击危险性评价基础上实现防治方案的智能决策,主要通过知识库中大量冲击地压矿井的地质开采条件、监测预警方案、防治措施、冲击案例等信息进行数据挖掘和自适应学习,具备专家决策功能。根据矿井当前条件下并结合评价结果进行智能分析,提出适合本矿井冲击地压防治的最优方案。该系统组成示意图如图3所示。

图3 冲击地压风险管控系统主要结构

Fig.3 Main structure of rock burst risk control system

3.2 冲击危险智能监测预警系统

冲击地压监测预警技术是目前防冲智能化发展最快的领域,其功能实现主要借助于冲击地压监测系统进行冲击危险判断。要真正实现智能化的准确预警,除接入冲击地压监测数据外,还应同时接入工作面三维模型和生产指挥系统,将工作面位置、开采情况、地质环境等动态数据与冲击地压监测数据进行实时融合分析,在人工智能技术辅助下,利用数理统计、神经网络等方法进行回归反演,确定冲击地压预警指标及临界值。该子系统将在监测终端处按时间序列进行数据融合,并以此为基础进行各系统关联。实现综合预警主要通过以下模式:① 利用神经网络等方法,通过前期大量样本和相关案例的学习,建立神经网络模型,通过监测值的输入,输出预警结果。② 利用模糊综合评判方法,通过层次分析、主成分分析、熵权等方法确定各预警指标的权重,并将各指标进行归一化处理,通过指标的量化值与权重进行加权计算,得到最终预警结果。本系统具有学习和自适应功能,根据预警后现场监测数据反馈,能够调节指标或优化权重,使预警结果更能准确的反映现场实际情况。

3.3 冲击地压防控设备智能联动系统

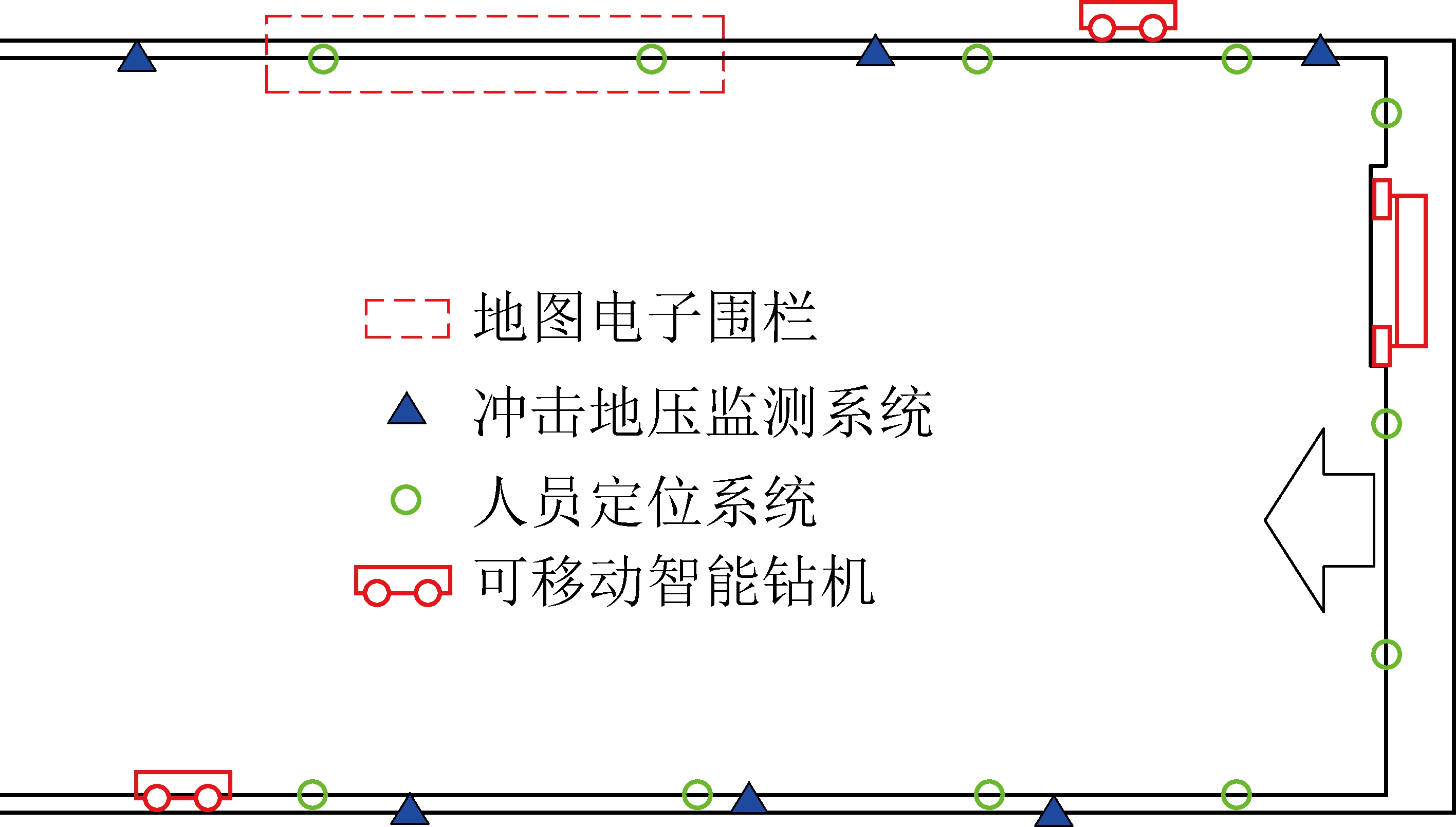

针对前述预警系统发出预警后,该子系统将与现场卸压装备进行联动,针对冲击危险区域,及时开展卸压解危工作。由于需要在危险区域作业,因此应当以自动化、智能化的远程卸压为主。卸压方式为采用智能钻机,具备自主施工、自动安装拆卸钻杆和自主移动等功能,并具有设备定位系统。该系统运行过程如下:根据预警模块传递的预警信息和专家系统确定的解危方案,智能钻机接收指令后,自行移动至待解危区域,按照方案中设定的钻孔深度和间距,进行自动卸压。卸压同时,对钻进过程监测到的压力数据进行智能分析,并对卸压参数进行优化。该系统除了与智能钻机进行联动外,还将与生产系统中的采煤机、掘进机等智能化采掘设备进行联动,预警信息发出后,危险区域内的采掘设备立即作出响应,通过降低速度或停止作业的方式,减少采掘扰动,降低冲击危险。子系统中设备布置如图4所示。

图4 冲击地压智能管控系统井下设备分布示意

Fig.4 Underground equipment distribution of intelligent control system for rock burst

3.4 冲击危险区智能管理系统

该子系统包括两个模块,一是针对危险区域采掘作业进行基于防冲要求的生产调度,二是针对危险区域内的作业人员进行智能管控。

1)智能防冲生产调度模块。根据国家煤矿安监部门的相关规定,冲击地压矿井的生产进尺应由防冲部门确定,因此该模块首先调取前述系统中确定的冲击危险区域信息,判断当前工作面的危险状态,然后通过监测预警信息,判断危险状态的变化趋势。同时调取回采过程中的历史监测数据和生产进尺信息,进行推进速度的综合分析,确定当天及每班的生产进尺,并发送至生产指挥中心。

2)危险区智能控员模块。工作面开采过程中,危险区智能控员模块将利用人员定位系统和电子围栏系统对危险区域作业人员进行管控,井下设备分布示意如图4所示。危险区域包括冲击危险评价与监测预警过程中划定的危险区域。该模块通过高精度的人工定位系统和电子围栏技术,对井下冲击危险区域进行圈定,并对危险区域内的人员分布进行分析,当发现采掘工作面作业人员超过规定人数时,井下地面会同时发出声光报警,对于已预警的冲击危险区域,会对区域内的人员发出报警信息,督促立刻撤离,并禁止人员入内。

4 智能防冲关键待突破技术

为保障冲击地压智能化防治的顺利实施,当前阶段在以下几个方面还应重点加强研究。

1)基于动静态关联数据挖掘的智能决策技术。以矿井大数据及三维精细化模型为依托,依靠高效能的决策模型,实现对冲击危险性评价、防治方案设计、监测预警分析、卸压解危控制、危险区域防冲管理的智能化控制。研究矿井地质资料、开采条件等静态信息为主的数据挖掘技术,建立以全国冲击地压矿井进行工程类比的智能化评价方法。构建冲击地压防治专家知识库,根据矿井条件自主选择防治方案,并根据现场反馈问题,进行方案实时优化。在矿井海量监测数据分析基础上,实现对危险趋势的智能判断,并发出预警。建立冲击地压监测数据与开采行为之间的信息关联平台,根据开采强度-冲击危险推理算法,控制开采进尺。整个决策过程中,既需要矿井大数据的融合分析,又离不开技术专家的防治思想,通过系统的不断自我学习达到最优效果。

2)前端数据融合的冲击地压协同监测技术。根据以往研究成果,冲击地压发生过程中,不同监测系统都会对该事件产生相应的反应,这也表明不同监测系统之间数据是有所关联的。如微震发生前后,地音监测数据会出现较为明显变化,而对应区域的应力监测数据也会有所波动,若微震能量较大,围岩变形数据也会产生跳跃变化。因此,如何实现各监测系统在前端时刻的数据融合对冲击地压监测预警有着重要意义。当前各冲击地压监测系统都是孤岛且互不关联,综合预警平台只是将各系统的监测结果进行简单的加权综合,而通过前端数据融合技术,能够探索监测数据的深层含义,让每组数据都相互关联、相互印证,如此综合分析所得到的结果将更有助于实现冲击地压的准确预警。

3)卸压技术及装备自动化、智能化技术。当前冲击地压卸压方法包括大直径钻孔、爆破卸压、水力压裂等方法,无一例外都依靠钻机进行施工。目前最新的自动化钻机已具备自动装卸钻杆的功能,但在智能化的实现道路下亟待以下技术的发展:钻进过程中的随钻数据测量及采集、钻机自主移动及定位、钻机钻进过程的智能分析与决策等。目前针对顶板处理的深孔爆破技术还无法实现自动化甚至机械化,从现有技术来看,顶板水力压裂技术及衍生而来的钻-切-压一体化技术将是未来实现顶板处理技术自动化、智能化的最可能手段。

4)巷道修护机器人技术。实现巷道修护机器人化是保障工作面安全出口畅通和避免人员暴露于冲击危险环境下的重要途径。该技术将建立在巷道围岩变形量精准监测和修护机器人群组精准配合的基础之上。机器人化智能修护系统通过接收巷道围岩变形数据,确定巷道变形位置,完成自我移动、破煤、装煤、运煤和支护等关键环节,实现巷道危险区域无人值守、远程监控、自主决策的机器人智能修护。

5 结 论

1)在煤矿大力发展智能化的同时,冲击地压的防治智能化进程相对滞后,主要表现在评价方法适应性不足、预警准确率不高、卸压自动化程度低等方面。

2)根据防冲理念结合智能化矿井建设经验,提出了基于“信息感知系统→矿井数据采集处理平台→冲击地压智能管控系统”的智能化冲击地压防治系统架构。

3)智能化冲击地压防治系统架构中冲击地压信息感知系统包括煤矿井下静态数据信息和动态变化信息;矿井数据采集处理平台主要实现信息整理分析、巷道三维建模和防冲知识库等功能。

4)冲击地压综合管控系统是智能化防冲系统的核心,包括冲击地压风险管控、实时监测预警、防冲设备联动、危险区域管理4个子系统,涵盖冲击地压防治过程中的评价设计、监测预警、卸压解危、防冲管理等主要环节,实现矿井防冲全过程的智能化。

5)冲击地压智能化防治技术及装备还需要围绕多个关键技术方向开展深入研究,包括防冲方案智能决策控制、监测系统前端数据融合、卸压装备自动化及智能化和巷道修护机器人等技术。

[1] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术:2019,47(9):1-40.

QI Qingxin,LI Yizhe,ZHAO Shankun,et al. Seventy years development of coal mine rockburst in China:establishment and consideration of theory and technology system[J]. Coal Science and Technology,2019,47(9):1-40.

[2] 王国法,徐亚军,张金虎,等.煤矿智能化开采新进展[J].煤炭科学技术,2021,49(1):1-10.

WANG Guofa,XU Yajun,ZHANG Jinhu,et al.New development of intelligent mining in coal mines[J]. Coal Science and Technology,2021,49(1):1-10.

[3] 袁 亮.煤矿典型动力灾害风险判识及监控预警技术研究进展[J].煤炭学报,2020,45(5):1557-1566.

YUAN Liang. Research progress on risk identification,assessment,monitoring and early warning technologies of typicaldynamic hazards in coal mines [J]. Journal of China Coal Society,2020,45(5):1557-1566.

[4] 王国法,任怀伟,庞义辉,等. 煤矿智能化(初级阶段)技术体系研究与工程进展[J]. 煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG YihuiCAO Xiangang,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[5] 黄曾华,王 峰,张守祥.智能化采煤系统架构及关键技术研究[J].煤炭学报,2020,45(6):1959-1972.

HUANG Zenghua,WANG Feng,ZHANG Shouxiang. Research on the architecture and key technologies of intelligent coal mining system[J]. Journal of China Coal Society,2020,45(6):1959-1972.

[6] 程建远,朱梦博,王云宏,等.煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J].煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan,ZHU Mengbo,WANG Yunhong,et al. Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology[J]. Journal of China Coal Society,2019,44(8):2285-2295.

[7] 卢新明,阚淑婷.煤炭精准开采地质保障与透明地质云计算技术[J].煤炭学报,2019,44(8):2296-2305.

LU Xinming,KAN Shutiong. Geological guarantee and transparent geological cloud comprating technology of precision coal mining[J]. Journal of China Coal Society,2019,44(8):2296-2305.

[8] 张建国,朱同功,杨党委. 深部煤层智能化大采长综采工作面关键技术研究[J]. 煤炭科学技术,2020,48(7):62-72.

ZHANG Jianguo,ZHU Tonggong,YANG Dangwei. Study on key technology for intelligent fully-mechanized mining face with ultra length in deep coal seam[J]. Coal Science and Technology,2020,48(7):62-72.

[9] 罗开成,常亚军,高有进. 综采工作面智能开采关键技术实践[J]. 煤炭科学技术, 2020, 48(7):73-79.

LUO Kaicheng, CHANG Yajun, GAO Youjin. Key technology practice of intelligent mining in fully-mechanized coal mining face [J]. Coal Science and Technology, 2020, 48(7):73-79.

[10] 范京道,闫振国,李 川. 基于5G技术的煤矿智能化开采关键技术探索[J]. 煤炭科学技术,2020,48(7):92-97.

FAN Jingdao,YAN Zhenguo,LI Chuan. Exploration of intelligent coal mining key technology based on 5G technology[J].Coal Science and Technology,2020,48(7):92-97.

[11] 任怀伟,王国法,赵国瑞,等.智慧煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al. Smart coal mine logec model and decision control method of mining system[J].Journal of China Coal Society,2019,44(9):2923-2935.

[12] 潘俊锋,刘少虹,马文涛,等.深部冲击地压智能防控方法与发展路径[J].工矿自动化,2019,45(8):19-24.

PAN Junfeng,LIU Shaohong,MA Wentao,et al. Intelligent prevention and control method of deep rick burst and its development path[J]. Industry and Mine Automation,2019,45(8):19-24.

[13] 窦林名,王盛川,巩思园,等.冲击矿压风险智能判识与监测预警云平台[J].煤炭学报,2020,45(6):2248-2255.

DOU Linming,WANG Shengchuan,GONG Siyuan,et al. Cloud platform of rock-burst intelligent risk assessment and multi-parameter monitoring and early warning[J]. Journal of China Coal Society,2020,45(6):2248-2255.

[14] 袁 亮,姜耀东,何学秋,等.煤矿典型动力灾害风险精准判识及监控预警关键技术研究进展[J].煤炭学报,2018,43(2):306-318.

YUAN Liang,JIANG Yaodong,HE Xueqiu,et al. Research progress of precise risk accurate identification and monitoring early warning on typical dynamic disasters in coal mine[J]. Journal of China Coal Society,2018,43(2):306-318.

[15] 石智军,董书宁,杨俊哲,等.煤矿井下3 000m顺煤层定向钻孔钻进关键技术[J].煤田地质与勘探,2019,47(6):1-7.

SHI Zhijun,DONG Shuning,YANG Junzhe,et al. Key technology of drilling in-seam directional borehole of 3000m in underground coal mine[J]. Coal Geology & Exploration,2019,47(6):1-7.

[16] 翁明月,郝英豪,解嘉豪.坚硬煤岩体“钻-切-压”一体化释能减冲技术研究[J].煤炭科学技术,2019,47(8):84-88.

WENG Mingyue,HAO Yinghao,XIE Jiahao. Study on "drilling-cutting-fracturing" integrated energy dissipation technology for hard coal rock mass[J]. Coal Science and Technology,2019,47(8):84-88.

[17] 夏永学,鞠文君,苏士杰,等.冲击地压煤层水力扩孔掏槽防冲试验研究[J].采矿与岩层控制工程学报,2020,2(1):84-91.

XIA Yongxue,JU Wenjun,SU Shijie,et al. Experimental study on hydraulic reaming of gutters in coal seam with impact pressure[J]. Journal of Mining & Strata Control Engineering,2020,2(1):84-91.

[18] 付军辉.煤矿地面水力压裂增透技术研究及应用[J].矿业安全与环保,2017,44(6):41-44.

FU Junhui. Study and application of surface hydraulic fracturing technology for permeability improvement in coal mine[J]. Mining Safety & Environmental,Protection,2017,44(6):41-44.

[19] 石智军,李泉新,姚 克.煤矿井下智能化定向钻探发展路径与关键技术分析[J].煤炭学报,2020,45(6):2217-2224.

SHI Zhijun,LI Quanxin,YAO Ke. Development path and key technology analysis of intelligent directional drilling in underground coal mine[J]. Journal of China Coal Society,2020,45(6):2217 -2224.

[20] 韩晓乐,韩云增,沈 伟.智能防冲限员网络监控系统的研发应用[J].山东煤炭科技,2020(2):188-189,195.

HAN Xiaole,HAN Yunzeng,SHEN Wei. Research and application of intelligent network monitoring and control system for closed limit management[J]. Shandong Coal Science and Technology,2020(2):188-189,195.