0 引 言

“三软”煤层是我国西部地区典型的难采煤层。受开采扰动影响,应力集中区域极易造成“煤-顶”的提前破碎,进而由煤壁片帮引发的冒顶事故[1-2]。开采尺度的加大,更易造成因煤壁片帮引发的链式灾害,严重制约安全、高效、持续开采。因此开展扰动影响下的“三软”煤层破碎围岩加固技术的研究,对矿井灾害防治、安全高效开采具有重大意义。

煤壁片帮过程复杂,综合表现为滑移式、压剪式、鼓出式3种片帮模式[3]。王家臣[4]提出了减缓煤壁压力和提高煤体抗剪强度是防治极软煤层煤壁片帮的主要技术途径。庞义辉等[5]将煤壁片帮过程细分为煤壁发生破坏与煤壁破坏体发生失稳2个阶段,研究得出了煤壁发生破坏与煤壁破坏体发生失稳的内部与外部影响因素。杨科等[6]研究了多关键层结构跨煤组远程下保护层开采覆岩采动裂隙发育规律及软煤综采工作面煤壁失稳力学过程,得出了煤壁剪切破坏和动力失稳的判据。不同地质条件、煤岩特性、回采工艺造成的片帮机理也不尽相同。袁永等[7]基于实测煤壁片帮特征,建立楔形滑动体模型;付宝杰等[8]利用卸荷岩体力学理论、断裂力学理论建立了煤壁开挖卸荷效应模型,给出了楔形体结构失稳判据;杨培举等[9]研究了煤层采动裂隙发展规律,利用滑移线理论分析了煤壁失稳力学过程。伍永平等基于大倾角的基础上提出“R-S-F”理论并建立煤壁岩梁力学模型,得出工作面条块单元煤壁空间受力特征[10-12]。黄庆享等[13-14]通过数值计算模拟浅埋煤层不同采高煤壁变形与片帮过程,揭示了浅埋大采高煤壁片帮表现为受压“柱条”失稳特征,发现支架初撑力的提高,能有效减轻煤壁片帮程度及发生的概率。针对防治煤壁片帮,部分学者通过建立坚硬厚煤层煤壁片帮的“拉裂-滑移”力学模型,得出煤壁拉裂破坏深度、宽度与煤体强度、开采高度的关系及液压支架具有的“临界护帮力”[15]。构建“棕绳-浆液-煤体”的本构模型,揭示煤壁柔性加固技术中柔性棕绳的作用和棕绳与煤壁协调变形机理[16-17]。通过提高支架工作阻力和刚度可有效缓解煤壁压力[18-19],通过化学浆液聚氨酯、树脂浆、波雷因、新型无机注浆材料、超细水泥、高水速凝材等浆液对煤壁进行注浆加固[19-20],通过使用木锚杆、玻璃纤维锚杆加固[21]等方式提高煤壁稳定性,达到防治煤壁片帮的目的。

上述众多研究成果从不同地质条件回采下的煤壁片帮力学机理、防治措施等方面进行了深入的研究,为综采工作面煤壁片帮防治提供了理论与实践指导。由于“三软”煤层煤壁片帮易引发冒顶事故。因此笔者在充分借鉴前人防控片帮的机理、试验、现场研究的基础上,进行“三软”煤层围岩加固试验研究,以期达到煤壁防片帮的效果。

1 工程背景

1.1 矿井概况

位于陕西渭北煤田东部的某矿是陕西煤业化工集团公司主要生产单位。该煤矿主要回采5号煤层,平均埋深420 m,属于侏罗系中统延安组,为不稳定煤层;煤层倾角1°~10°,平均倾角5°;工作面留设宽30 m的保护煤柱。工作面布置如图1所示。

图1 工作面概况

Fig.1 Working face overview

矿井目前回采5号煤层,其中1508工作面为首采盘区中部,为“三软”煤层。顶板不稳定,易冒落;煤层松软,坚固性系数小,易片帮;底板软,抗压强度小、易底鼓。设计工作面倾向、走向长度约150、1 721 m;平均煤厚4.5 m,采高3.8 m,日推进8刀(6.4 m);选用ZY4200-32/55D掩护式液压支架;沿底板进行后退式走向长壁回采,采空区顶板采用全部垮落处理。根据矿井围岩普查,1508工作面煤质“发酥”、干燥煤层分层现象明显,围岩特性见表1。

表1 1508工作面围岩特性

Table 1 Surrounding rock characteristic of No.1508 working face

顶、底板岩性厚度/m岩性顶板基本顶中粒砂岩10.00灰白色中细粒砂岩,成分以石英、长石为主,含大量云母片,泥钙质胶结,斜层理发育,坚硬直接顶粉砂岩5.00黑灰色薄层状,较坚硬,裂隙发育,黄铁矿结核,质脆,易破碎伪顶砂质泥岩0.23灰色,缓波状层理底板直接底砂质泥岩0.30黑灰色,层理不发育,团块状构造,含大量植物化石,遇水膨胀基本底石英砂岩、粉砂岩5.00灰色或黑灰色,致密坚硬,以石英,含云母碎片,裂隙较发育

1.2 围岩物理特性确定

煤与岩石力学特性及其物理力学参数的获取对“三软”条件下煤矿的安全开采具有重要作用。其参数的确定将为预防煤壁片帮、覆岩运动、支护等提供必要的基础数据。同时,也为矿井安全改、扩建和安全生产升级提供参数依据。

1508工作面通过岩石力学试验得出:煤层及顶、底板的坚固性系数(f)分别为1.13、1.76、1.4,围岩相关的物理力学参数见表2。

图2 岩石力学实验

Fig.2 Rock mechanics experiment

表2 1508工作面围岩力学参数

Table 2 Surrounding rock mechanical parameters

of 1508 Working face

岩层煤层顶板底板抗压强度/MPa11.3217.5613.98抗拉强度/MPa1.2255.8973.562内摩擦角/(°)26.4429.9128.78黏聚力/MPa2.133.433.23泊松比0.310.2830.294

2 “三软”煤层片帮机理

2.1 巷道变形情况

“三软”煤层工作面长期回采,加剧工作面顶板和煤壁裂隙、节理、层理的发育,增加了基本顶回转破断的次数,同时支架经常出现钻底现象,难以保障良好的支架工况和初撑力,从而加剧了工作面片帮冒顶的现象,对动态工作面的工程质量把控、顶板管理带来严重威胁。

2019年9月1508工作面20~50号支架处,煤壁上方1.5 m煤体发生整体性滑移片帮,并引发顶板冒落,冒顶高度达1.2~1.5 m,其中25~35号支架处煤壁片帮尤为严重,如图3所示。

图3 工作面片帮情况

Fig.3 Spall at working face

2.2 “三软”煤层片帮机理

受开采和支架往复运动,加剧了煤层及围岩的裂隙发育;同时受上覆载荷(∑Q)时空效应,作用在煤层上。未采煤体受到挤压作用,煤壁易发生片帮,进而引发冒顶事故,如图4所示。取宽度为h的煤壁,底端o点为坐标原点,建立如图5所示的直角坐标系XOY,进行受力分析。

图4 工作面片帮冒落示意

Fig.4 Falling of spall at working face

图5 煤壁片帮力学模型

Fig.5 Mechanical model of coal wall spall

图5中,σ为通过直接顶向煤壁施加空区方向的水平作用力;p为工作面煤壁受挤压作用力;∑Q为上覆岩层对煤壁载荷;θ为基本顶断裂回转角;f为上覆岩层回转后作用在煤墙上的分力。

根据煤墙受力可知,f=∑Qλcos θ。

对煤壁底端距离为x的梁截面形心弯矩为

Mx=(fcos θ+σh+P)(H-x)

(1)

由式(1)得出最大弯矩为

Mmax=(∑Qλcos2θ+σh+P)H

(2)

由材料力学挠曲线的微分方程为

(3)

转角微分方程为:

(4)

联立式(1)、式(3)得:

(5)

对式(4)积分得:

(6)

因为煤壁底端固定,即x=0时有:

![]() =φ=0

=φ=0

(7)

W=0

(8)

将式(7)、式(8)分别代入式(5)、式(6)得到C=0,D=0,并将C、D的值代入(6)得到挠度方程为:

(9)

由式(7)得到转角方程为:

(10)

当x=H时,得到煤壁的最大挠度ωx和最大转角φmax分别为:

(11)

(12)

式中:λ为煤壁与直接顶之间的摩擦因数;ω为距煤壁底端距离的梁截面的挠度;E为煤体弹性模量;I为杆端面惯性矩。

由此可知:煤壁片帮与工作面支承压力、基本顶运动施加在煤壁的水平应力、采高、煤岩间节理弱面发育、煤体性质、基本顶回转角度等因素有关。为了防止煤壁片帮,充填材料与破碎围岩胶结后的强度,在回采扰动下的变形量必须大于ωx。

3 煤岩加固材料参数确定

3.1 煤岩加固机理

当煤体内存在裂隙时(根据断裂力学理论),应力集中会出现在裂隙端部,但应力集中系数K取决于裂隙长度C、裂隙端部半径ρ以及二者与岩体尺寸W之比,K=f(C/W,C/ρ)。通过煤岩体的注浆加固,增强裂隙面的粘结性,削弱裂隙端部的应力集中。改变后的库仑准则主应力的表达如式(13)所示。

σ1=σ3tan 2θ+SC

(13)

式中:σ1为极限状态下的主应力,MPa;σ3为极限状态下的第3主应力,MPa;θ为破裂面与最大主平面的夹角,(°);SC为单轴抗压强度,MPa。

由式(13)可知,煤体注浆加固转变煤岩体的破坏机制,增强煤岩体强度,同时减少基本顶的回转角。

3.2 煤岩加固力学试验

根据现场片帮、冒顶的煤岩尺寸,选取粒径在15~10 mm的煤、岩颗粒,选用科塞敷改性聚氰尿酸酯AB加固材料对煤岩进行加固。A/B双组分按照体积比1∶1进行施工注入煤岩体,加固材料主要参数如下:

外观A成分无色透明液体;B成分棕色透明液体黏度/(mPa·s)A成分200~300;B成分150~300密度25 ℃/(g·cm-3)A成分1.10-1.15;B成分1.22-1.25混合体积比1∶1初始反应时间/s90±30反应结束时间/s150±30抗压强度/MPa≥40拉伸强度/MPa≥20抗剪强度/MPa≥15黏结强度/MPa≥3最高反应温度/℃≤90

根据加固材料的加固量,煤岩试件分别制成尺寸为ø50 mm×100 mm的试验材料2组、3组,煤岩体试件参数见表3,试件如图6所示。

表3 煤岩体试件参数

Table 3 Parameters for coal rock samples

材料加固材料添加比例/%试件编号试件质量/g煤样10γ-1147.930γ-2148.3岩样10Ⅲ-1239.020Ⅲ-2241.030Ⅲ-3249.1

图6 煤、岩试件抗压试件

Fig.6 Coal rock compression test samples

最大单个粒径的质量约为1.31 g,则颗粒黏合成试件的结构尺寸效应系数n0约为113。测试后的煤岩样抗压强度见式(14):

(14)

式中,Cj为加固材料的黏聚力,取5 MPa;δc为单个颗粒的抗压强度。

3.3 力学强度测定

DDL600电子万能实验机系统采用同一负载加压后,得到煤、岩试件γ-1、γ-2、Ⅲ-1、Ⅲ-2、Ⅲ-3的应力应变关系曲线,如图7、图8所示。

图7 煤样应力-应变曲线

Fig.7 Coal sample stress-strain curve

图8 岩样应力-应变曲线

Fig.8 Rock sample stress-strain curve

1)2种煤样的应力-应变变化可知:①OA压密段,γ2试件所用时间长。②应力逐渐增大时AB、BC段,呈现非线性变化特征。γ2试件过程较长且最为明显。③破裂CD段,γ2试件脆裂特征明显,其破裂后的承载力降低较γ1试件快。此时,试件γ1、γ2试件应力峰值分别为123、650 kPa,根据公式14可知,煤样抗压强度γ1、γ2分别为2.78、14.69 MPa。

2)3种岩样的应力-应变变化可知:①OA压密段和弹性-微弹性裂隙段(AB),3种岩样呈线性变化,相对Ⅲ-3变化最明显。②非稳定破裂发展阶段 (BC),3种材料发展过程相对曲折,且Ⅲ-3应力最大。③破裂CD段,Ⅲ-3塑裂特征最明显,但Ⅲ-1试件破裂后的承载力降低速度较Ⅲ-3试件快。此时,试件Ⅲ-1、Ⅲ-2、Ⅲ-3试件应力峰值分别为116、420、1 198 kPa,根据公式(14)可知,对应岩样的抗压强度分别为2.62、9.5、27.1 MPa。

由此可知:30%加固材料下的试件的抗压强度最高,脆裂特征明显,较原煤岩强度分别增加了6.4倍和6.6倍。故此选用30%的加固材料,煤、岩改性的力学强度分别为14.69、27.1 MPa。

4 煤岩加固数值计算

4.1 数值模拟

根据实际生产情况,建立如图9所示的注浆加固三维数值模型。模型尺寸为50 m×40 m×50 m(长×宽×高),煤层倾角为11°;煤壁中间设计注浆孔,孔径42 mm、孔距4.5 m、孔深8 m;模型顶部向下施加10 MPa的等效作用力(G)。共划分173 922个节点,162 000个单元,用摩尔-库伦模型法则计算。

图9 工作面注浆加固数值模型

Fig.9 Working face grouting reinforcement numerical model

工作面进行2.5 m推采循环加固,工作面共回采25 m。煤壁顶部2.5 m处布置测线,监测扰动应力的变化特征。本数值模拟忽略注浆孔及注浆工艺对模型渗流的影响,直接将注浆加固后的煤体参数赋予煤层,分别分析4、6、8、10 MPa注浆压力加固后,煤壁演化特征。模型岩层力学参数见表5。

表5 数值模型计算参数

Table 5 Calculate model mechanical parameters

岩性体积模量/GPa体积模量/GPa黏聚力/MPa抗压强度/MPa内摩擦角/(°)密度/(kg·m-3)细粒砂岩5.604.382.9114.37322 460粉砂岩4.803.373.4317.56322 650炭质泥岩3.071.843.2313.98362 040煤1.460.452.1311.32281 520砂质泥岩3.071.843.2312.98362 040中砂岩6.304.473.213.56362 450

4.2 工作面演化特征

1)垂直、水平应力演化特征,垂直和水平应力的提高,直接增强了煤墙的稳定性。4种注浆压力下,形成了以注浆孔为中心的圆形的应力分布特征。煤壁的垂直及水平应力分布情况如图10所示。

沿注浆钻孔垂直方向,煤壁由下向上应力依次增大。不同注浆压力下,靠近煤壁顶部出现应力集中现象;随着注浆压力的增加,煤壁顶部、钻孔处的应力增大。

图10 注浆压力对工作面煤壁应力的影响

Fig.10 Grouting pressure’s vertical and horizontal

stress on coal wall at working face

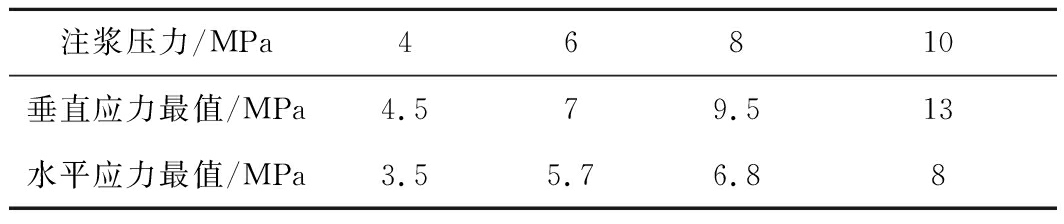

距煤层顶部2.5 m处应力分布呈现出2种不同的分布特征。垂直应力的最大、最小值约为水平应力的2倍;垂直应力的最大、最小值的差值大于水平应力。随注浆压力增加,垂直应力的最大值有明显的层次特征(相对增加);最小值基本保持稳定。水平应力各监测应力随注浆压力增加,出现不同程度的增加。各注浆压力下煤壁顶部的垂直和水平应力见表6。

表6 不同注浆压力下垂直与水平应力最值

Table 6 Maxima and minima vertical and horizontal stress

under different grouting pressure

注浆压力/MPa46810垂直应力最值/MPa4.579.513水平应力最值/MPa3.55.76.88

2)煤壁塑性破特征,不同注浆压力下,加固材料与煤墙产生融合。煤壁整体均发生剪切破坏,如图12所示。随着注浆压力的增大,黄色破坏范围发生变化。

图12 煤壁塑性破坏特征

Fig.12 Plastic failure characteristics of coal wall

黄色破坏区域主要分布在煤壁中上部。其中黄色破坏面积最大、最小的是6、4 MPa;10 MPa注浆压力下出现的黄色区域主要分布在钻孔附近。随注浆压力增大至10 MPa时,走向方向的塑性破坏由5 m降低至4 m。

通过上述分析可知:煤体进行在10 MPa注浆压力加固后,提高了煤体的承载能力,承压能力增强。

4.3 工作面走向演化特征

通过煤壁加固分析可知,10 MPa注浆压力下加固的煤体效果更好。现分析开采扰动下,沿工作面走向注浆前、后的煤层演化特征。

图13 注浆前、后煤壁前方超前支承压力分布

Fig.13 Leading bearing pressure distribution before

and after grouting

1)垂直应力分布特征。煤层注浆前后的垂直应力分布如图13所示。受开采扰动影响,注浆前后的应力集中区位于煤层前方5 m和4 m的位置;注浆后应力集中范围减小。10 MPa注浆压力下,扰动应力的释放与集中在煤墙处形成分界。

充填前后分别在煤壁前方5、4 m处达到了应力峰值,分别为24.88 MPa和23.01 MPa。支承应力范围由注浆前的18.5 m减小到注浆后的16.8 m。超前支承压力范围减少了11%,应力峰值点到煤壁之间的距离缩短了40%,应力峰值增加了10.8%。

5 效果检测与评价

5.1 加固方案

针对1508工作面架片帮、冒顶严重域(25~35号)进行注浆加固煤壁、顶板。将30%的加固材料通过10 MPa的注浆压力注入煤壁和顶板。现场注浆施工如图14所示,注浆孔距离顶板1.5 m位置,倾角20°施工钻孔,钻孔间距3 m,孔深6 m,每次注浆循环距离约2.5 m。分别在工作面第25、27、29、31、33、35号支架处进行注浆加固。

图14 工作面施工方案

Fig.14 Construction plan of working face

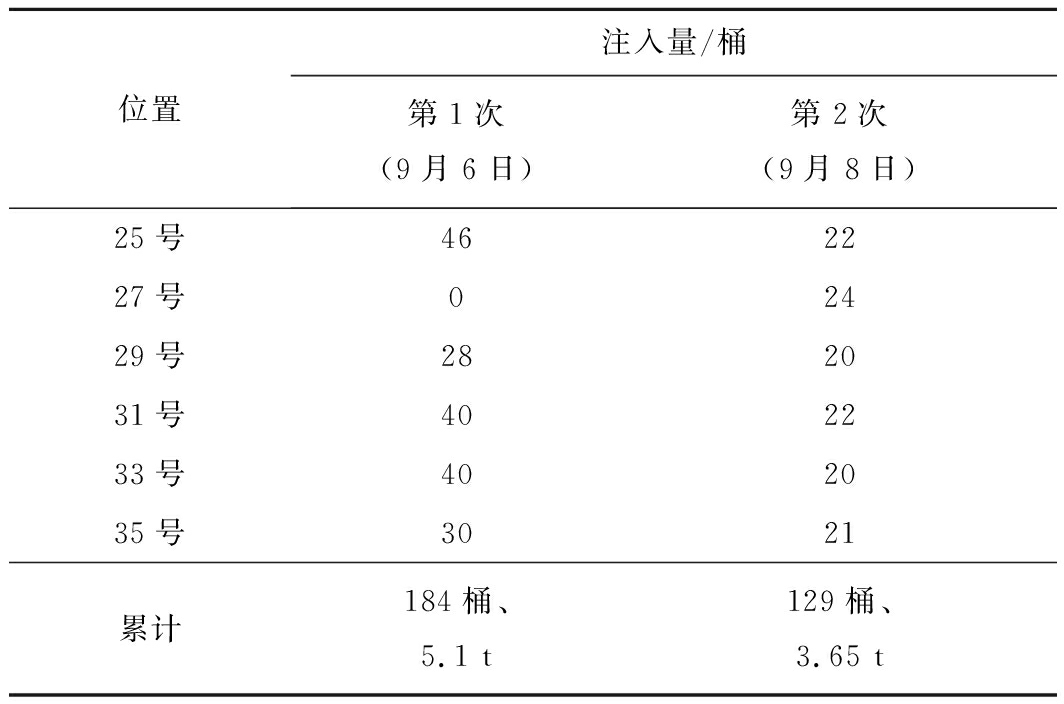

单孔加体积量约为54 m3,孔隙率在2.2%左右,则单孔注浆体积约为1.08 m3,单孔加固材料量约为1.25 t。每次注浆结束后,等待1~2 h,使材料充分达到加固效果。工作面25~35号片帮、冒顶区域依次进行注浆,封孔距离孔口1.5~1.8 m。25号支架注浆时,27号支架存在浆液“窜孔”现象,则第一次有效注浆钻孔5个,累计注浆量见表7。

表7 浆位置及注浆量

Table 7 Position and amount of grouting

位置注入量/桶第1次(9月6日)第2次(9月8日)25号462227号02429号282031号402233号402035号3021累计184桶、5.1 t129桶、3.65 t

5.2 加固效果分析

通过现场实时监测注浆效果,采用“内+外”因素检测注浆效果。内因是通过钻孔电视器窥视注浆后煤壁破碎情况;外因是观测围岩变形特征及支架工况情况。

1)煤壁注浆可视化情况。注浆后浆液与煤岩颗粒、裂隙、层理等充分铰接,围岩力学性质发生改变,形成新的组合体,增强了煤层、顶板的完整性。在31~34号注浆孔之间采用YSZ(B)光学钻孔窥视仪对注浆效果进行探测,有效窥视距离为5.5 m,如图15所示。

图15 煤壁中浆液加固情况

Fig.15 Grouting reinforcement situation at coal wall

深5.5 m内的观测范围,均可见到硬化后的白色加固材料。0~1 m煤体较为松软,注浆量相对较大,加固效果成像明显;1~5 m可见浆液在煤体中的渗透效果较好。

加固后工作面推进过程中(第2次注浆后推采2.5 m)的煤壁情况如图16所示。注浆液以煤体内部的各类裂隙和层理中微空隙为流动路径,形成适合采动的“注浆材料-煤层”组合体。煤壁由松软、片帮变为平整笔直的煤壁。

图16 煤壁中浆液渗透纹路

Fig.16 Grout penetration pattern at coal wall

通过上述可知:通过10 MPa压力将30%的加固材料注入破碎煤墙内,改变了煤-岩的物理性质,增强了工作面的稳定性,注浆影响半径至少约为4.5 m。

2)围岩变形及支架工况。9月6日初始注浆,连续推采5.8 m左右后,9月8日进行第2次注浆。受注浆后的连续推采,围岩变形及支架工况如图17、图18所示。

图17 煤壁片帮与注浆情况

Fig.17 Coal wall spall and grouting situation

图18 初撑力与注浆情况

Fig.18 Setting load and grouting situation

9月6日至9月10日,8台支架对应的煤壁片帮量逐渐降低。34号支架对应的煤壁片帮量普遍偏高。注浆伊始,25~35号位置煤壁片帮量大于0.3 m,其中34号片帮量最大,约为0.81 m。第一次注浆后,注浆材料与工作面煤层、顶板充分融合;9月7日的推采后,煤壁片帮量相对下降了0.2 m。随着持续推采,27号、34号片帮量增加,其余位置片帮量略有缓解,进行第2次注浆。第2次注浆后的推采,煤壁片帮量降低,9月9日煤壁平均片帮量保持在0.3 m,9月10日煤壁平均片帮量在0.3 m以内。

注浆后持续推采,支架姿态逐渐恢复,注浆采动下的支架初撑力如图18所示。工作面片帮冒顶,造成支架接顶不实,难以保证初撑力。9月6日除31号初撑力(约为2 730 kN)达到要求外,其余均未产生支承作用。第1次注浆后推采,支架初撑力升高。第2次注浆时,满足初撑力的架数增多。随着2次注浆结束后的推采,9月9日片帮冒顶区域的支架均达到初撑力,且支架保持良好的工况。

6 结 论

1)通过理论分析得出煤壁片帮与支承压力、基本顶运动、采高、煤岩裂隙、煤质、基本顶回转角度等因素密切相关。并得出煤壁的最大挠度和最大转角。

2)通过不同注浆材料比例进行加固力学实验,30%的加固材料加固后的煤岩强度分别比原煤岩增加了6.4倍和6.6倍,且脆性特征明显。

3)数值计算得出:注浆间距一定下,煤壁强度随注浆压力的增大,其整体性与抗压能力有效提高,最佳注浆压力为10 MPa。注浆后,支承压力的应力峰值增加了10.8%,距煤壁的距离缩短了40%;煤壁前方的水平应力峰值降低了9.5%,到煤壁的距离减少了50%,煤壁前方塑性区降低了33.33%。

4)现场采用30%的加固材料,在10 MPa压力下注入煤墙。连续推采2日,煤壁平均片帮量保持在0.3 m以内,支架满足初撑力的要求。浆液最低的扩散半径达到了4 m,其变形量得到有效控制,煤岩稳定性明显增强。

[1] 王家臣.厚煤层开采理论与技术[M].北京:冶金工业出版社,2009.

[2] 宁 宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-52.

NING Yu.Mechanism and control technique of the rib spalling in fully mechanized mining face with great mining height[J].Journal ofChina Coal Society,2009,34(1):50-52.

[3] 钱明高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[4] 王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

WANG Jiachen.Coal wall slab and prevention mechanism in extremely soft and thick coal seam[J].Journal of China Coal Society,2007,32(8):785-788.

[5] 庞义辉,王国法,任怀伟.大采高工作面煤壁片帮的多因素敏感性分析[J].采矿与安全工程学报,2019,36(4):736-745.

PANG Yihui,WANG Guofa,REN Huaiwei.Multiple influence factor sensitivity analysis on coal wallspalling of workface with large mining height[J].Journal of Mining & Safety Engineering.2019,36(4):736-745.

[6] 杨 科,刘 帅,唐春安,等.多关键层跨煤组远程被保护层煤壁片帮机理及防治[J].煤炭学报,2019,44(9):2611-2621.

YANG Ke,LIU Shuai,TANG Chunan,et al.Mechanism and prevention of coal seam rib spalling in remote protec-ted layer across coal group[J].Journal of China Coal Society,2019,44(9):2611-2621.

[7] 袁 永,屠世浩,马小涛,等.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全工程学报,2012,29(1):21-25.

YUAN Yong,TU Shihao,MA Xiaotao,et al.Coal wall stability of fully mechanized working face with Great mining height in“three soft”coal seam and its control technology[J].Journal of Mining & Safety Engineering.2012,29(1):21-25.

[8] 付宝杰,涂 敏,高明中.大采高工作面煤壁卸荷失稳模型研究[J].采矿与安全工程学报,2017,34(6):1128-1133.

FU Baojie.TU Min,GAO Mingzhong.Study on unloading instability model of working face with large mining height[J].Journal of Mining & Safety Engineering,2017,34(6):1128-1133.

[9] 杨培举,刘长友,吴锋锋.厚煤层大采高采场煤壁的破坏规律与失稳机理[J].中国矿业大学学报,2012,41(3):371-377.

YANG Peiju,LIU Changyou,WU Fengfeng.Breakage and falling ofa high coal wall in a thick mined seam[J]. Journal of China University of Mining&Technology,2012,41(3):371-377.

[10] WU Yongping,XIE Panshi,YUN Dongfeng,et al.Theory and practice of fully mechanized long wall mining in steeply dipping coal seams[J].Mining Engineering,2013,65(1):35-41.

[11] 伍永平,郎 丁,解盘石.大倾角软煤综放工作面煤壁片帮机理及致灾机制[J].煤炭学报,2016,41(8):1878-1884.

WU Yongping,LANG Ding,XIE Panshi.Mechanism of disaster due to rib spalling at fully-mechanized top coal caving face in soft steeply dipping seam[J].Journal of China Coal Society,2016,41(8):1878-1884.

[12] 王红伟,伍永平,解盘石,等.大倾角煤层长壁大采高工作面煤壁稳定性的采厚效应[J].采矿与安全工程学报,2018,35(1):64-70.

WANG Hongwei,WU Yongping,XIE Panshi,et al.Coal rib stability effect of mining-thickness with large mining height of workingface in steeply inclined seams[J].Journal of Mining & Safety Engineering,2018,35(1):64-70.

[13] 黄庆享,刘建浩.浅埋大采高工作面煤壁片帮的柱条模型分析[J].采矿与安全工程学报,2015,32(2):187-191.

HUANG Qingxiang,LIU Jianhao.Vertical slice model for coal wall spalling of large mining height longwall face in shallow seam[J].Journal of Mining & Safety Engineering,2015,32(2):187-191.

[14] 黄庆享,徐 璟,杜君武.浅埋煤层大采高工作面支架合理初撑力确定[J].采矿与安全工程学报,2019,36(3):491-497.

HUANG Qingxiang,XU Jing,DU Junwu.Determination of support setting load of large-mining-heightlongwall face in shallow coal seam[J].Journal of Mining & Safety Engineering,2019,36(3):491-497.

[15] 庞义辉,王国法.基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1951.

PANG Yihui,WANG Guofa.Hydraulic support protecting board analysis based on rib spalling“tensile cracking-sliding”mechanical model[J].Journal of China Coal Society,2017,42(8):1941-1951.

[16] 杨胜利,孔德中.大采高煤壁片帮防治柔性加固机理与应用[J].煤炭学报,2015,40(6):1361-1367.

YANG Shengli,KONG Dezhong.Flexible reinforcement mechanism and its application in the control of spalling at large mining height coalface[J].Journal of China Coal Society,2015,40(6):1361-1367.

[17] 杨胜利,杨 毅.煤壁柔性加固工艺参数优化实验研究[J].煤炭学报,2019,65(4):1578-1589.

YANG Shengli,YANG Yi.Experimental research on optimization of face injection and flexible bolting technology[J].Journal of China Coal Society,2019,65(4):1578-1589.

[18] 宋高峰,杨胜利,王兆会.基于利兹法的煤壁破坏机理分析及三维相似模拟试验研究[J].煤炭学报,2018,43(8):2163-2172.

SONG Gaofeng,YANG Shengli,WANG Zhaohui.Analysis of coal wall failure mechanism based on Ritz method and three-dimensional similar simulation test[J].Journal of China Coal Society,2018,43(8):2163-2172.

[19] 王兆会,王家臣,杨 毅,等.综采工作面煤壁稳定性的支架刚度效应分析[J].中国矿业大学学报,2019,48(2):258-267.

WANG Zhaohui,WANG Jiachen,YANG Yi,et al.Analysis of stiffness effect of coal seam stability in fully mechanized Face[J].Journal of China University of Mining & Technology,2019,48(2):258-267.

[20] 杨治国,田建辉,张力友,等.“三软”不稳定煤层深孔注水防尘与注浆防片帮技术[J].煤炭科学技术,2012,40(9):60-63.

YANG Zhiguo,TIAN Jianhui,ZHANG Liyou,et al.Three-soft unstable coal seam deep hole water injection dustproof and grouting anti-chip technology[J].Coal Science and Technology,2012,40(9):60-63.

[21] 韩红强,王振江,郭兵兵.“三软”不稳定煤层工作面煤壁片帮机理及防治技术[J].煤炭科学技术,2016,44(4):34-38.

HAN Hongqiang,WANG Zhenjiang,GUO Bingbing. Mechanism and prevention technology of coal wall in three soft and unstable coal seam working face[J]. Coal Science and Technology,2016,44(4):34-38.