0 引 言

随着煤炭的采出,原岩平衡态被打破,直接表现为岩层运动[1]。其中,顶板断裂与岩层损伤密切相关,本质上是应力场作用的结果,探索不同应力环境下煤岩层损伤、破裂和能量演化,是判断岩层运动力学效应的理论基础[2]。关于顶板损伤方面的理论研究主要从应力分布和裂隙扩展的视角分析采场“应力拱”及“裂隙拱”的演化规律[3]。根据超大采高采面岩层破断的应力路径,提出顶板的“悬臂梁+砌体梁”结构,获得顶板断裂状态及形式[4]。利用动力学理论推导得到使顶板断裂的力矩解析式,分析断裂位置与力矩的关系[5]。基于损伤力学理论,引入岩层损伤参数获得岩层的最大破坏深度表达式[6]。建立沿采面推进方向的承压拱力学模型,分析采煤工作面顶板类椭球体应力集中区的几何尺寸及演化过程[7]。此外还有通过相似模拟试验和现场观测的方法研究顶板断裂特征及来压强度[8-9]。相关研究发现,顶板损伤分布与顶板所受支撑状况密切相关,为此有些研究聚焦于不同支撑条件下的顶板运动损伤特征。例如,采用弹、塑性地基理论[10],推导获得煤层弹、塑性区的顶板支反力表达式,分析顶板结构周期性损伤的演化形态和位置[11-12]。建立体现原岩区、支撑区、采空区、重新压实区作用的顶板受力模型,提出顶板会受到动态和静态两类支反力,顶板损伤破断后的运动由动态支反力主控,损伤外围的荷载转移受静态支反力主控[13-14]。

顶板损伤的直接结果是变形能的释放。由于顶板变形能受应力状态控制,开采时采场围岩应力再分布必然引起能量的积聚和释放[15]。这会产生2方面效应:① 由损伤顶板下沉、回转造成的巨量动载引起的煤体突然破裂[16-17];② 因顶板释能产生的冲击性应力波引起的严重矿震灾害。从震源物理学角度来看,煤岩体破断活动实际是矿震事件孕育和发生的过程[18]。此过程中能量的变化扮演了重要角色,因此顶板中能量积聚的部位及其释放时的大小均应是研究的关注点。目前的相关研究主要有:根据建立的力学模型,给出了不同工程背景下能量释放发生的临界条件和释能估算公式[19],并指出采煤工作面前方的应力升高区是能量积聚区[20]。但整体上关于顶板损伤及其释能评估的研究还比较有限。尤其是针对全支撑状态下顶板损伤特征的研究鲜有报道。

为此,本文按应力-损伤-释能的思路,首先建立包含煤壁支撑和支架支撑的采场顶板力学模型,获得顶板任何一点的应力状态,之后利用强度准则得到顶板损伤分布规律,最后计算损伤区的顶板释放能量。

1 顶板应力分布

1.1 力学分析模型

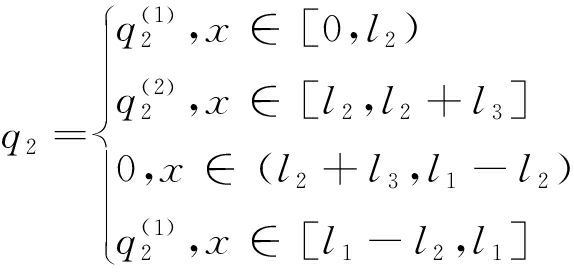

鉴于工作面前方一定范围煤壁处于破碎状态,其强度较低,对顶板的支撑约束作用有限。因此,将该范围煤壁上方的顶板也视为悬露状态。假设γ为覆盖层平均容重,H0为顶板埋深,以顶板与破碎煤壁交点为圆心,以平行于煤层向右为x轴,以垂直于煤层向上为y轴,建立如图1所示的顶板应力场计算模型。顶板悬露长度为l1,厚度为h,其上部均布荷载q1=γH0,下部均布荷载q2为分段函数:

其中![]() 和

和![]() 分别为煤壁和液压支架对顶板的支撑荷载(支撑强度);l2和l3分别为煤壁和液压支架对顶板的支撑长度。考虑到开采过程中工作面前方顶板常被微裂隙分割,分割后的顶板并未分离,而是紧密挤压在一起通过摩擦剪力相连,故认为顶板两侧边界上只存在剪力Q。

分别为煤壁和液压支架对顶板的支撑荷载(支撑强度);l2和l3分别为煤壁和液压支架对顶板的支撑长度。考虑到开采过程中工作面前方顶板常被微裂隙分割,分割后的顶板并未分离,而是紧密挤压在一起通过摩擦剪力相连,故认为顶板两侧边界上只存在剪力Q。

图1 顶板应力场计算模型

Fig.1 Calculation model of roof stress field

根据静力平衡:2Q+q2l2-q1l1=0

得,剪力![]()

令,垂直应力![]()

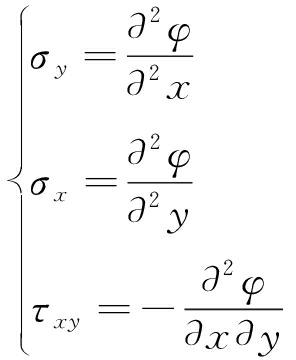

结合相容方程:![]() 得应力函数φ:

得应力函数φ:

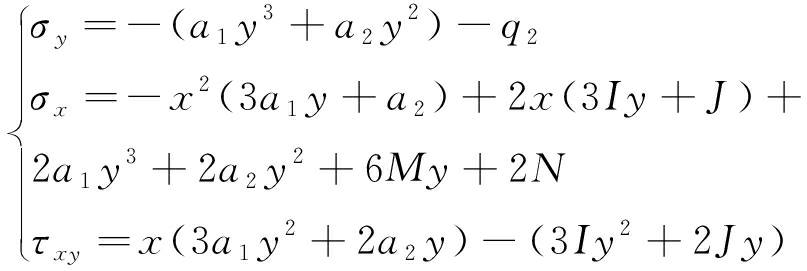

将φ代入式(1)中,并结合边界条件确定A~N各待定系数。

(1)

主要边界上:σy|y=0=-q2,τxy|y=0=0, σy|y=h=-q1和τxy|y=h=0,得到:

Dq1+(H-1)q2=0

(2)

K=0,Cq1+Gq2=0

(3)

q1(Ah+B)+q2(Eh+F)=0

(4)

3hI+2J=0

(5)

由次要边界条件:

![]() (σx)x=0dy=0,

(σx)x=0dy=0,![]() (σx)x=0ydy=0

(σx)x=0ydy=0

![]()

![]() (σx)x=l1ydy=0,得到:

(σx)x=l1ydy=0,得到:

(6)

(7)

(8)

(9)

联立式(1)~(8)解得:

(10)

式中:

1.2 顶板应力分布特征

算例:以忻州窑矿305盘区11号煤层8518下工作面地质开采条件为工程背景。工作面煤层埋深430 m,呈一单斜构造,北西低,南东高,走向大致为南北,倾向西,倾角1°~7°,煤层平均2.2 m,抗压强度15 MPa。工作面大致无伪顶,局部地方有一层0.30 m左右的粉细砂岩伪顶,直接顶与基本顶为灰色细砂岩及灰白色粗砂岩,含植物叶化石,厚10.15~25.47 m。底板为灰色细砂岩,厚2.50 m。工作面长度为102 m,可采走向长度660.73 m,布置有1台MXG-700DA型采煤机,70个ZY560-1.65/2.65型液压支架。

按上述条件取顶板埋深400 m,覆盖层平均容重25 kN/m3,顶板厚度15 m,悬露长度30 m。煤壁支撑强度6 MPa,支撑长度5 m,支架支撑强度1 MPa,支撑长度4 m。根据式(10)得到回采状态下顶板应力分布图,如图2所示。图中将采场顶板按支撑状态分为煤壁支撑区、支架支撑区和无支撑区,分别命名为Ⅰ、Ⅱ和Ⅲ区。垂直和水平应力以拉应力为正、压应力为负;剪应力以逆时针作用为正、顺时针作用为负。

垂直应力呈现为压应力。应力沿顶板厚度从上至下逐渐减小,且减小的程度随支撑荷载的增加而减弱,表现为应力在Ⅰ~Ⅲ区的递减幅度依次为10~6 MPa、10~1 MPa、10~0 MPa,即垂直应力于顶板同一层位的大小依次为:Ⅰ区>Ⅱ区>Ⅲ区。说明煤壁及支架的支撑改变了顶板的应力分布,部分地阻止了垂直地应力在顶板中的下传,使得支撑区顶板的中、下部处于相对较高的应力环境中,且各支撑区内最小应力值等于其支撑荷载;而在无支撑区,因顶板下部边界无约束作用,致使上覆岩层作用力在顶板中得以完整传递。

水平应力以顶板厚度中部为界呈对称分布。顶板下部受拉、上部受压。拉应力于Ⅰ区内较小,显示一定强度的煤壁对其支撑范围的顶板水平应力有显著降低功效,有助于区内顶板保持稳定;拉应力于Ⅱ区内分布有直角梯形的应力集中带,此为Ⅲ区应力集中的扩展,但扩展程度受限于支架作用,说明现有支架的支撑强度尚不足以克服应力集中,但能缩减应力峰值及其范围;拉应力于Ⅲ区内明显增大,应力集中范围覆盖Ⅲ区整个长度和1/3顶板高度,即整个采空区上方1/3顶板高度的区域。该区域形态以顶板跨度中部为中心呈扩散状分布,其应力最大的核心部位呈拱形,外围部位因支架和煤壁支撑作用的差异而演化为非对称直边拱形。水平应力的分布证明了顶板跨中将最先受拉损伤,成为损伤逐步扩展的发端。

剪应力在顶板中部为0,向两端逐渐增大。在Ⅱ区前端、Ⅲ区后端均出现剪应力增高,顶板在这些部位发生剪切破坏的风险较大。对比Ⅲ区后端,可知因有液压支架支撑,Ⅱ区高应力范围出现缩小,特别是应力峰值范围减小约50%,证明支架支撑力对改善顶板剪应力分布效果显著。

应力增大或集中是顶板出现损伤的前提,上述分析可以看出,支架支撑区和无支撑区是应力增大或集中的主要区域。两区的前端中部和下部具备产生剪切损伤和拉伸损伤的应力条件。不过,由于拉应力明显大于剪应力,顶板损伤将会以拉伸损伤为主。应力分布表明,维持一定的支撑强度可弱化支撑区拉、剪应力集中,甚至使支撑区转为应力降低区,相应地降低了工作面附近顶板发生大面积损伤的概率,避免损伤顶板活动导致的冲击来压风险;与此同时,无支撑区拉、剪应力集中又能促使顶板沿支架后方断裂,避免硬厚顶板悬露过长给工作面造成的持续高压。

图2 顶板应力分布

Fig.2 Stress distribution of roof

2 顶板损伤区形态理论解

由式(10)中的正应力和剪应力,可求出顶板最大最小主应力σmax和σmin,根据莫尔-库伦准则:

(11)

可得到岩体损伤的临界主应力![]() 令:

令:

(12)

当Δ≥0时,即最大主应力与临界主应力之差大于等于零时,顶板损伤失稳,并由此确定出损伤范围。取顶板岩层黏聚力c=0.5 MPa,内摩擦角φ=30°,其余参数同上节算例。当悬露长度分别为20、30和40 m时顶板损伤分布,如图3所示。图中粗曲线围成的范围即损伤区。

图3 不同悬露长度下顶板损伤分布

Fig.3 Damage distribution of roof with different exposed length

可以看出:①顶板损伤区与水平拉应力集中区相重合,证实顶板损伤受拉应力主导。损伤本质上是裂隙的分布与扩展,根据式(11)、式(12)可知图中损伤区等高线形态受最大主应力控制,反映了最大主应力的应力迹线,也是裂隙的发育扩展轨迹。结合上节应力分析,可以证实顶板裂隙最先在跨中两侧对称出现并逐渐向中上部扩展,最终形成一系列裂隙拱。裂隙拱由内向外依次形成,于各区交界处异化成竖直形,表明交界处损伤出现突变,例如,液压支架后方顶板损伤程度和范围均突越式增大。顶板悬露长度越小、损伤程度越高的交界部位,损伤突变越明显。②用Δ值简单表征顶板损伤程度,Δ越大说明顶板受到的实际最大主应力较破坏准则的临界主应力越大,顶板发生损伤的概率越大、损伤程度也越明显。正如图中显示,随着顶板悬露长度的增加,Δ最大值从10 MPa增大至40 MPa,符合大面积悬露顶板更易失稳的事实。随着损伤的扩展,损伤程度渐趋减弱并最终趋于零,损伤区定形。③根据损伤区的形态,可将其近似为矩形,矩形的长、宽分别为Ⅱ~Ⅲ区长度和损伤高度。其中,损伤高度随顶板悬露长度的增加而增大,当悬露长度为20、30、40 m时,损伤高度依次约为4.2、5.0、6.0 m,占顶板厚度的26.7%、33.3%和40.0%;损伤区面积依次约为42、100和180 m2,占顶板面积的14.0%、22.2%和30.0%。基本上顶板悬露长度每增加10 m,损伤高度及损伤面积分别约增加6.6%和8.0%。Ⅱ、Ⅲ区损伤面积之比可近似为2区跨度之比,比值随悬露长度增加而减小。④损伤面积决定着损伤释能,2者呈正相关关系。只要事先确定出损伤面积即可预测顶板破坏失稳时的能量释放值。至于能量释放的剧烈程度则有赖于损伤的时间效应,对于薄软顶板,以延性损伤为主,损伤历时较长,释能过程较为缓和;对于硬厚顶板,其弹性模量较大,易出现脆性损伤,损伤历时短暂,具有突变特征,能量释放突然且剧烈,导致采场煤壁、煤柱及支护物上出现振动效应,进而削弱它们的稳定性。要掌握这些规律,前提是要准确把握顶板损伤位置及范围。

3 支撑强度与顶板损伤分布

通过上节分析可知在支撑强度一定的前提下,不同悬露长度对顶板损伤分布的影响规律。然而,实际生产中常出现因开采扰动致支撑煤壁强度弱化、或支架支护阻力不足引起的冒顶等危害,给开采作业带来威胁。所以,掌握不同支护强度下顶板损伤演化规律对促进安全生产具有现实意义。为此,设定情形1(较低强度支撑):煤壁支撑强度2.0 MPa,支架支撑强度0.5 MPa;情形2(中强度支撑):煤壁支撑强度3.0 MPa,支架支撑强度1.2 MPa;情形3(较高强度支撑):煤壁支撑强度4.0 MPa,支架支撑强度1.8 MPa。3种情形的其余参数同算例。用DⅠ~DⅢ表示Ⅰ~Ⅲ区的损伤区域。结果如图4所示。

从图4可知:①支撑对顶板损伤的影响具有相对的有界性和稳定性。理论解析显示若煤壁和支架的支撑强度均为0,则各区损伤会统一成一个完整拱形,现实中为了生产安全,不会容许过低支撑强度的出现。所以,常态下顶板支撑的存在会使得顶板损伤在各区交界处出现明显界限,表明煤壁和支架的支撑强度更大程度上只是影响其支撑区内的损伤分布,对其作用范围以外的其他区则影响甚微,此谓支撑对损伤影响的“有界性”。支撑强度的变化不仅会影响损伤面积,也会造成损伤形态的改变,如损伤形态由直角梯形转化为直角扇形,但这些形态均属于大损伤拱形的一部分,为既定类型,此谓支撑对损伤影响的“稳定性”。以上分析提示,要有效管控工作面顶板,宜将强化煤壁强度和提升支架阻力进行统筹考虑,以同时减小煤壁和支架支撑区顶板损伤,实现预期的顶板控制效果。②Ⅰ区损伤高度在工作面处最大,并随着远离工作面而逐渐减小至0,损伤形态呈直角扇形。当煤壁支撑强度为2.0、3.0、4.0 MPa时,损伤面积分别约为4.4、1.6、0 m2。Ⅱ区损伤高度在支架后端最大、支架前端最小,损伤形态呈直角梯形。随着支架支撑强度的增加,部分高损伤区域逐渐由直角梯形退化成直角扇形并最终消失。当支架支撑强度为0.5、1.2、1.8 MPa时,损伤面积分别约为12.8、11.2、10.0 m2。可见,支撑强度每增加1 MPa,支撑区损伤面积约减小2.2 m2。支撑区损伤成因与煤壁破碎程度和支架供液不足密切相关。当支撑强度不足时,无法对顶板进行有效约束,致使顶板处于 “临空”状态,出现类似悬臂梁固定端的拉剪损伤。对于硬厚顶板,该损伤极可能会向上贯通整个顶板、向下延伸切穿煤壁,造成工作面与煤壁分离;或是损伤顶板下沉回转产生冲击来压,造成顶板台阶下沉或支架压死。因此,提高支撑强度是降低顶板损伤、避免顶板端部断裂的最主要途径,也是将工作面顶板断裂位置引向采空区、控制顶板活动的必要手段。③通过式(12)发现,当煤壁和支架支撑强度分别达到4 MPa和5 MPa,即顶板上覆均布荷载的40%和50%时,Ⅰ区和Ⅱ区的损伤将消失。不过,在多数情形下Ⅱ区损伤并不能完全消除,原因是现有支架还达不到如此高的支撑强度,说明支架的设计还有很大的改进空间。

图4 支撑强度对顶板损伤分布的影响

Fig.4 Influence of roof damage distribution on support strength

上述分析揭示了加强支撑对顶板的重要影响,当前常见的提高煤壁支撑强度的措施包括:降低割煤速度或减小采煤机截深以减小煤壁的损伤程度和范围;通过向工作面煤壁注浆提高煤体强度等。提升液压支架支护强度的措施有:提高泵站压力、减少管路体系压力损失以及加设增压设备;保证供液时间,切顶移架等。

4 无支撑区损伤高度确定

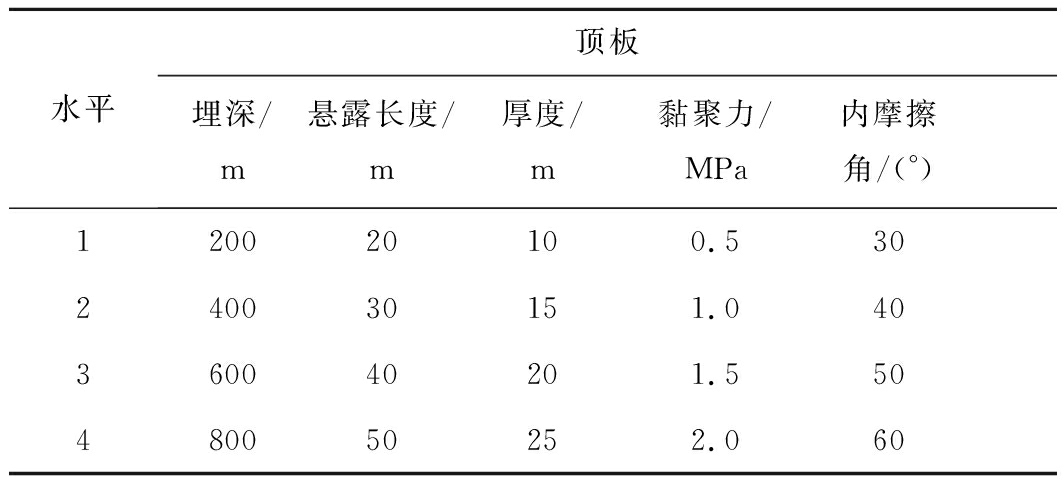

支撑区损伤可通过调整支撑强度予以缩减或消除,一定程度上属于人为可控;而无支撑区损伤则更大程度上受客观因素影响,难以人为消除,为顶板损伤的主要区域。因为无支撑区损伤高度是计量损伤面积的重要参数,且损伤面积影响损伤释能,故确定无支撑区损伤高度是计算损伤释能的第一步。理论上,由式(12)反解出损伤高度的显式表达较为繁琐。为此,先采用多因素多水平试验方案掌握损伤高度的主控因素,之后在此基础上结合回归分析拟合损伤高度的表达式。试验因素及其水平见表1,试验方案和结果见表2,其中作为试验结果的损伤高度是通过式(12)所作图像直接量取。各因素对损伤高度的影响规律如图5所示。

表1 试验因素及其水平

Table 1 Test factors and their levels

水平顶板埋深/m悬露长度/m厚度/m黏聚力/MPa内摩擦角/(°)120020100.530240030151.040360040201.550480050252.060

损伤高度h*分别与顶板悬露长度l1、顶板厚度h、黏聚力c呈线性增大关系;与埋深H0、内摩擦角φ 呈线性减小关系。试验极差表明各因素对h*的影响程度由大到小依次为:l1>φ>h>H0>c,其中,顶板悬露长度及厚度、顶板内摩擦角是最重要的3个控制因素。上述因素与h*均呈线性关系,故通过多元线性回归得到h*表达式:

(13)

例如,当H0=630 m,h=18 m, l1=33 m,c=1.7 MPa,φ=33°时,h*=5.7 m。

表2 试验方案与结果

Table 2 Test scheme and results

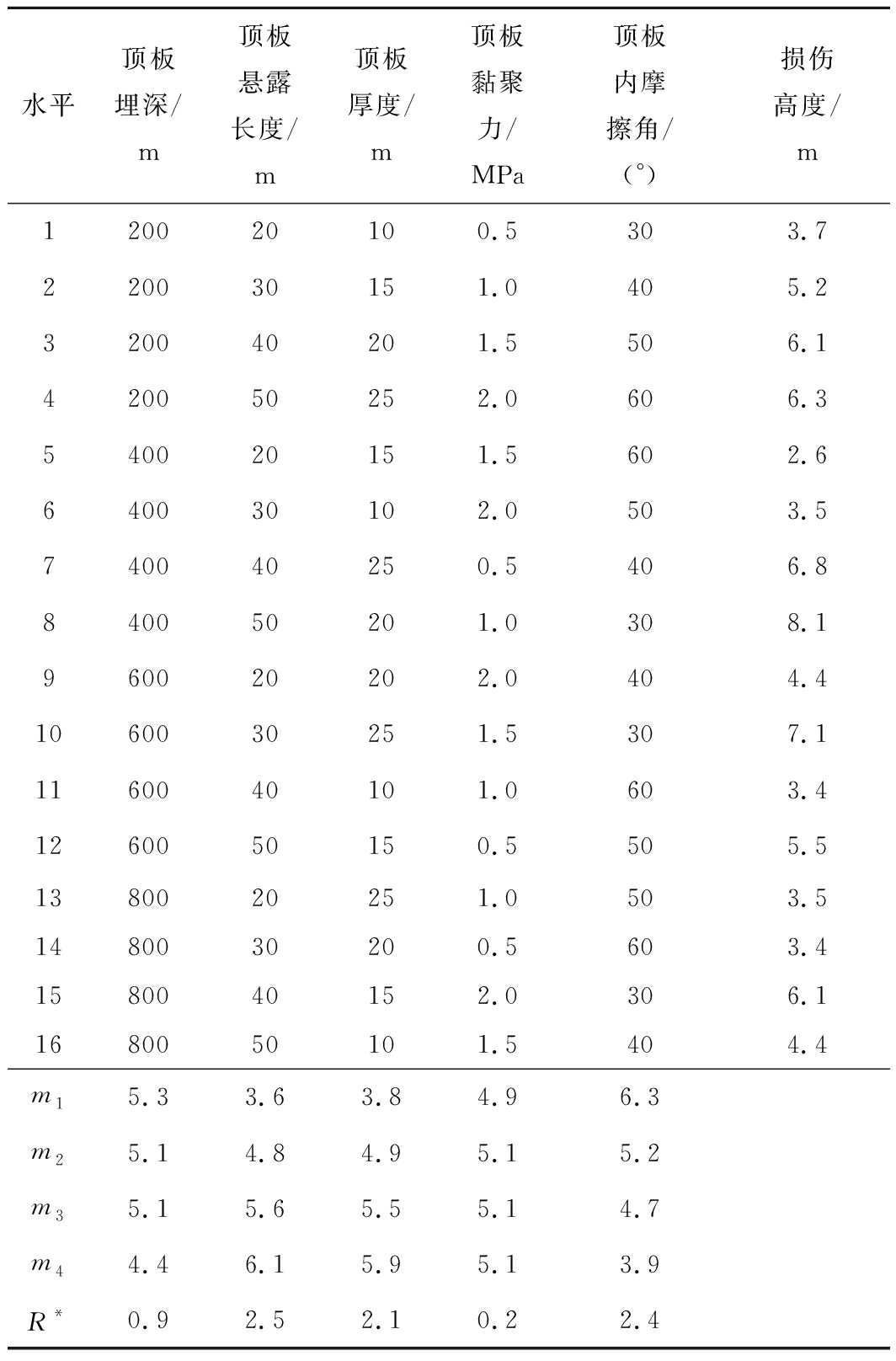

水平顶板埋深/m顶板悬露长度/m顶板厚度/m顶板黏聚力/MPa顶板内摩擦角/(°)损伤高度/m120020100.5303.7220030151.0405.2320040201.5506.1420050252.0606.3540020151.5602.6640030102.0503.5740040250.5406.8840050201.0308.1960020202.0404.41060030251.5307.11160040101.0603.41260050150.5505.51380020251.0503.51480030200.5603.41580040152.0306.11680050101.5404.4m15.33.63.84.96.3m25.14.84.95.15.2m35.15.65.55.14.7m44.46.15.95.13.9R*0.92.52.10.22.4

注:m1~m4表示各水平的试验结果均值;R*代表极差。

5 顶板变形能密度与损伤释能

由于外载作用,顶板变形引起的局部能量集中成为顶板损伤断裂的根本原因。其中,能量密度是能量分布特征的直接体现,也是释能估算的基础。根据式(10)写出应变,由此可得顶板变形能密度U1为:

(14)

上节分析知顶板悬露长度是顶板损伤最主要的控制因素,因此利用式(14)并结合第2节算例得到不同悬露长度顶板的变形能密度分布,如图6所示。悬露长度20 m时,变形能密度在整个顶板上均有一定程度的变化;悬露长度达到30 m和40 m时,变形能密度主要在无支撑区(Ⅲ区)有变化,而在支撑区(Ⅰ区和Ⅱ区)基本保持恒定。说明随着工作面推进,在顶板逐渐悬露的过程中,变形能在支撑区趋于均匀分布,在无支撑区进一步集中,集中区域主要位于采空区顶板上、下部,形状呈拱形。可见,变形能密度集中区与水平应力集中区、顶板损伤区形态相似、位置重叠,表明三者在力学本质上的密切关联。能量密度集中区横跨整个无支撑区,其高度随悬露长度增大从1.6 m增加至3.3 m,增幅达2.1倍,意味着更大范围的能量集中。另外,变形能密度也随顶板悬露长度的增加而增大。当悬露长度由20 m增至40 m,最小变形能密度从1.0 kJ/m2增至10 kJ/m2,增幅达10倍;最大变形能密度从5.0 kJ/m2增到70 kJ/m2,增幅达14倍。说明采场顶板悬露可导致顶板变形能的急剧增加和积聚,特别是对于硬厚顶板,这个变形能将十分可观,一旦释放造成的冲击效应会非常严重。所以,在开采生产前宜对顶板的损伤范围及其释能进行估算,以为安全决策提供数据。根据弹性理论知顶板损伤释能U为:

U=∬A0U1dxdy

(15)

式中:A0为顶板损伤区面积。

图5 各因素对损伤高度的影响

Fig.5 Influence of various factors on damage height

图6 顶板变形能密度分布

Fig.6 Distribution of deformed energy density of roof

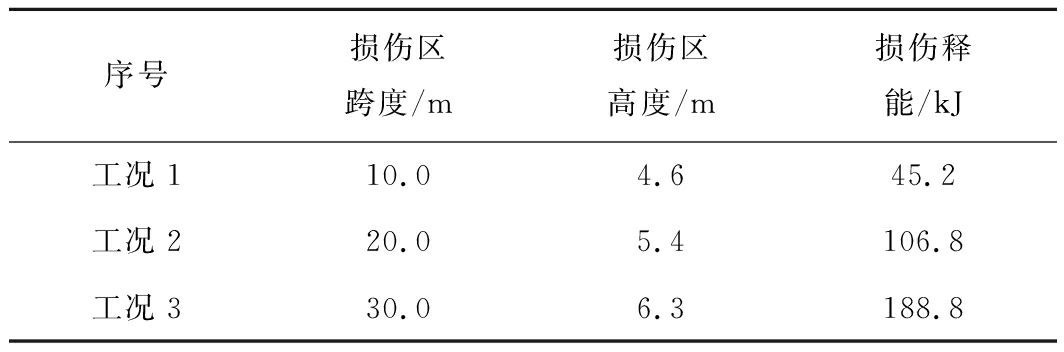

按照式(13)~(15)对图6中3种工况的损伤释能进行计算,结果见表3,显示顶板损伤面积每增加1倍,损伤释能亦相应地增大1倍。

表3 顶板损伤释能估算

Table 3 Energy release estimation of damaged roof

序号损伤区跨度/m损伤区高度/m损伤释能/kJ工况110.04.645.2工况220.05.4106.8工况330.06.3188.8

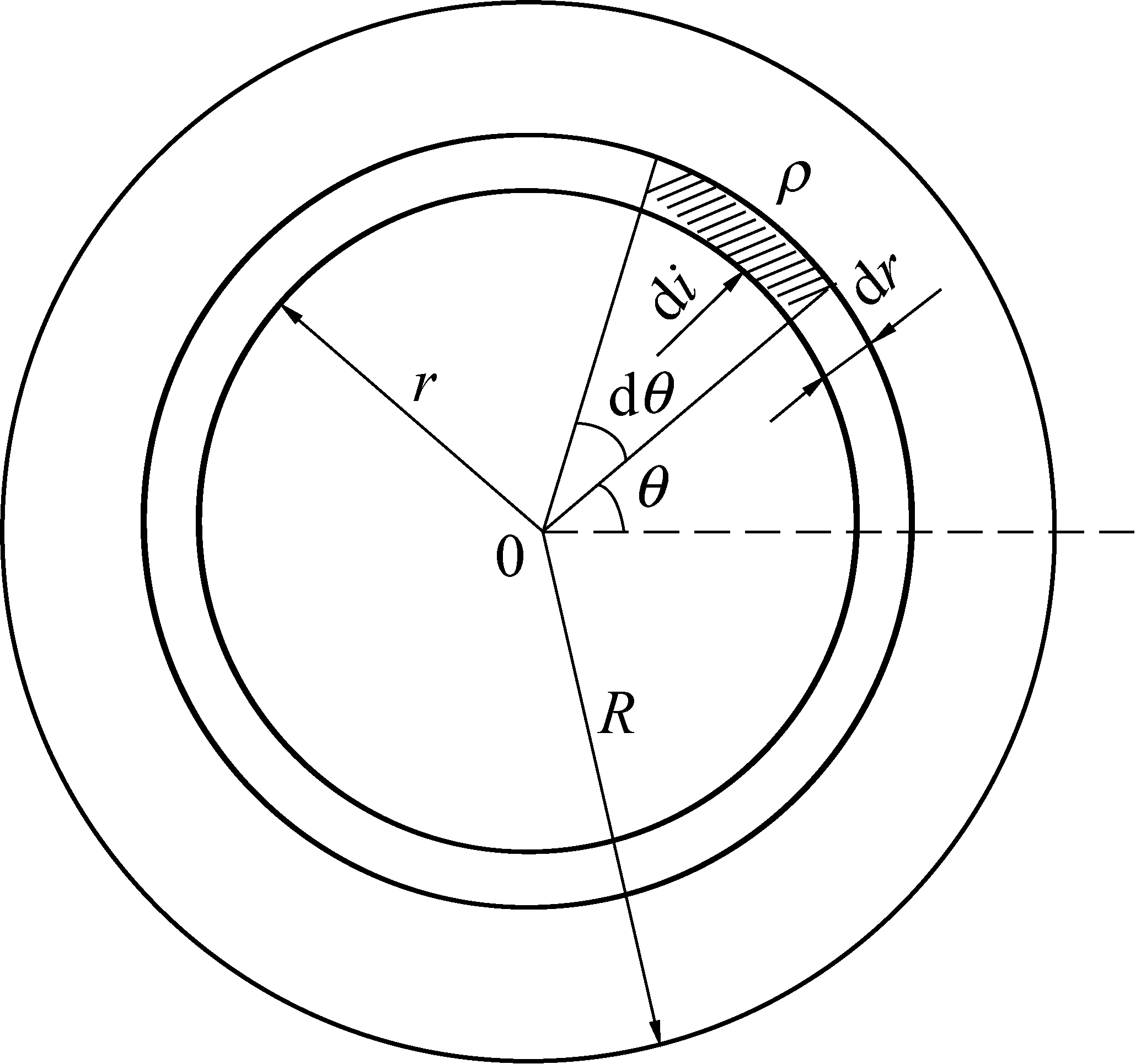

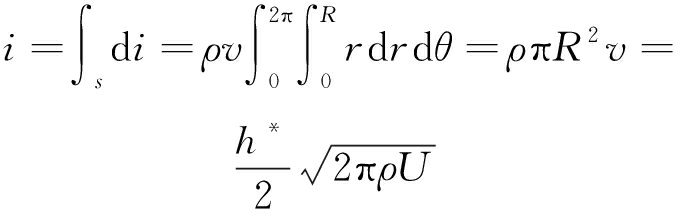

如果损伤释能历时短暂,则会引起显著的冲击效应。为定量评估这种冲击性压力,将释能过程等效为一个瞬时完成的点辐射模型,如图7所示。释放点位于点0,为损伤区高度的中点,释能产生的冲击压力使周围介质发生运动,运动速度为v。由于作用时间极短,冲击效应可用瞬时冲量表示,释能冲击影响范围半径为R=h*/2,在影响范围内取一微元体,其距0点的距离为r,受到的冲量为di。介质密度为ρ取2 700 kg/m3。

图7 释能冲击作用模型

Fig.7 Model of shock caused by energy release

微元体因冲击作用具有的动能de为:

(16)

则R范围内介质动能有:

(17)

根据能量守恒定律知:U=e,可求得质点运动速度为:

(18)

由冲量定理得微元体受到的冲量为

di=vρrdrdθ

(19)

故R范围内介质冲量为:

(20)

将工况1~3的参数代入式(20)得到其瞬时冲量依次为63.7、114.9和178.2 kN·s,若释能时间取1/1 000 s,则各工况冲击压力依次为63 700、114 900和178 200 kN。工况3的冲击压力是工况1冲击压力的2.8倍。可见,由顶板突发性释能导致的冲击力是非常大的,这除了和顶板蕴含的变形能大小有关外,还与能量释放时显著的时间效应相关。这证明在开采过程中单纯依靠提高支撑强度来抵御释能冲击是不够的,还需要从泄能和延时两个角度采取措施。例如,现实中针对硬厚顶板的强制放顶和注水软化,即分别基于能量和时间两个方面所采取的降冲击措施。强制放顶的目的在于通过减小顶板悬露长度、降低顶板能量积聚,进而从根本上减小冲击压力的力源;软化顶板旨在通过延长释能历时,弱化冲击强度。此外,顶板爆破卸压、开槽卸压、钻孔卸压以及电脉冲卸压等均是基于上述理念。

6 结 论

1)基于弹性理论,建立涵盖煤壁支撑和支架支撑的采煤工作面顶板力学分析模型,推导获得顶板垂直、水平及剪切应力表达式,精确反映了支撑影响下顶板非连续应力分布特征。

2)基于摩尔-库伦准则对顶板损伤进行理论解析,获得顶板在支撑区和无支撑区的损伤形态,显示各区损伤可统一成区界突变的拱形。支撑区损伤随支撑强度增加而缩小;无支撑区损伤随顶板几何尺寸增加而增大,为顶板损伤的主要区域。

3)采用正交试验分析无支撑区顶板损伤高度主控因素,获得各因素对损伤高度的影响规律和程度,结合多元线性回归法拟合得到涵盖顶板赋存、强度及几何参数的损伤高度计算式。

4)顶板损伤区的变形能密度分布形态与损伤区形态相似,损伤区内变形能密度最高,能量集聚最明显。损伤释能与损伤面积呈正比例关系。根据损伤区释能计算,推导释能引起的冲击压力表达式。

[1] 钱鸣高,许家林.煤炭开采与岩层运动[J].煤炭学报,2019,44(4):973-984.

QIAN Minggao,XU Jialin.Behaviors of strata movement in coal mining[J].Journal of China Coal Society,2019,44(4):973-984.

[2] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1283-1305.

XIE Heping.Research review of the state key research development program of China:Deep rock mechanics and mining theory[J].Journal of China Coal Society,2019,44(5):1283-1305.

[3] 文志杰,景所林,宋振骐,等.采场空间结构模型及相关动力灾害控制研究[J].煤炭科学技术,2019,47(1):52-61.

WEN Zhijie,JING Suolin,SONG Zhenqi,et al.Study on coal face spatial structure model and control related dynamic disasters[J].Coal Science and Technology,2019,47(1):52-61.

[4] 王家臣,杨胜利,杨宝贵,等.深井超长工作面基本顶分区破断模型与支架阻力分布特征[J].煤炭学报,2019,44(1):54-63.

WANG Jiachen,YANG Shengli,YANG Baogui,et al.Roof sub-regional fracturing and support resistance distribution in deep long wall face with ultra-large length[J].Journal of China Coal Society,2019,44(1):54-63.

[5] 祝 捷,张 敏,唐 俊,等.顶板断裂瞬间煤体稳定性的动力学分析及数值模拟[J].煤炭学报,2014,39(2):253-257.

ZHU Jie,ZHANG Min,TANG Jun,et al.Dynamics analysis and numerical simulation on coal stability at the moment of roof fracture[J].Journal of China Coal Society,2014,39(2):253-257.

[6] 冯国瑞,白锦文,杨文博,等.复合采动损伤对层间隔水控制层稳定性的影响[J].煤炭学报,2019,44(3):777-785.

FENG Guorui,BAI Jinwen,YANG Wenbo,et al.Influence of multiple mining damage on the stability of water-resisting control strata[J].Journal of China Coal Society,2019,44(3):777-785.

[7] 任艳芳.浅埋煤层长壁工作面围岩动态结构及应力特征分析[J].煤炭科学技术,2020,48(8):50-56.

REN Yanfang.Analysis of dynamic stress characteristics and surrounding rock structure in shallow-buried longwall mining face[J].Coal Science and Technology,2020,48(8):50-56.

[8] 王 开,弓培林,张小强,等.复采工作面过冒顶区顶板断裂特征及控制研究[J].岩石力学与工程学报,2016,35(10):2080-2088.

WANG Kai,GONG Peilin,ZHANG Xiaoqiang,et al.Characteristics and control of roof fracture in caving zone for residual coal mining face[J].Chinese Journal of RockMechanics andEngineering,2016,35(10):2080-2088.

[9] 霍丙杰,荆雪冬,于 斌,等.坚硬顶板厚煤层采场来压强度分级预测方法研究[J].岩石力学与工程学报,2019,38(9):1828-1835.

HUO Bingjie, JING Xuedong, YU Bin ,et al.A classification forecasting method for the weighting intensity of stopes of thick coal seams with hard roofs[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(9):1828-1835.

[10] 陈冬冬,何富连,谢生荣,等.弹性基础边界基本顶板结构周期破断与全区域反弹时空关系[J].岩石力学与工程学报,2019,38(6):1172-1187.

CHEN Dongdong,HE Fulian,XIE Shengrong,et al.Time-space relationship between periodic fracture of plate structure of main roof and rebound in whole region with elastic foundation boundary[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(6):1172-1187.

[11] 潘 岳,顾士坦,王志强.煤层塑性区对坚硬顶板力学特性影响分析[J].岩石力学与工程学报,2015,34(12):2486-2499.

PAN Yue,GU Shitan,WANG Zhiqiang.Influence of coal sea-m plastic zone on hard roof mechanical behaviour[J].Chines-e Journal of Rock Mechanics and Engineering,2015,34(12):2486-2499.

[12] 潘 岳,顾士坦.基于软化地基和弹性地基假定的坚硬顶板力学特性分析[J].岩石力学与工程学报,2015,34(7):1402-1414.

PAN Yue,GU Shitan.Mechanical properties of hard roof bas-ed on assumptions of soften foundation and elastic foundati-on[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(7):1402-1414.

[13] 刘金海,姜福兴,朱斯陶.长壁采场动、静支承压力演化规律及应用研究[J].岩石力学与工程学报,2015,34(1):1-12.

LIU Jinhai,JIANG Fuxing,ZHU Sitao.Study on evolution law of dynamic and static abutment pressure around longwall face and its application[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(1):1-12.

[14] 宁 静,徐 刚,张春会,等.综放工作面多区支撑顶板的力学模型及破断特征[J].煤炭学报,2020,45(10):3418-3426.

NING Jing,XU Gang,ZHANG Chunhui,et al.Mechanical model and fracturing characteristics of multi-area supporting roof in fully mechanized mining working face[J].Journal of China Coal Society, 2020,45(10):3418-3426.

[15] 师皓宇,马念杰,石建军,等.采场围岩能量演化及释放模拟研究[J].煤炭科学技术,2020,48(3):106-111.

SHI Haoyu,MA Nianjie,SHI Jianjun,et al.Simulation study on energy evolution and release of surrounding rock in stope[J].Coal Science and Technology,2020,48(3):106-111.

[16] 朱志洁,张宏伟,陈 蓥,等.综放开采覆岩大结构作用下的冲击地压形成机制[J].煤炭科学技术,2018,46(5):54-59.

ZHU Zhijie,ZHANG Hongwei,CENG Ying,et al.Mechanism s-tudy of rock burst induced by overburden large structural action of fully-mechanized caving mining[J].Coal Science andTechnology,2018,46(5):54-59.

[17] 张会军.长壁工作面顶板来压对冲击地压发生的影响分析[J].煤炭科学技术,2015,43(12):32-35.

ZHANG Huijun.Analysis on roof strata weighting of longwall coal mining face affected to pressure bump occurred[J].Coal Science and Technology,2015,43(12):32-35.

[18] 王恩元,冯俊军,张奇明,等.冲击地压应力波作用机理[J].煤炭学报,2020,45(1):100-110.

WANG Enyuan,FENG Junjun,ZHANG Qiming,et al.Mechanism of rockburst under stress wave in mining space[J].Journal of China Coal Society, 2020,45(1):100-110.

[19] 施天威,潘一山,王爱文,等.基于能量贮存及释放主体的煤矿冲击地压分类[J].煤炭学报,2020,45(2):524-532.

SHI Tianwei,PAN Yishan,WANG Aiwen,et al.Classification of rock burst in coal mine based on energy storage and release bodies[J].Journal of China Coal Society,2020,45(2):524-532.

[20] 王宏伟,王 刚,张 越,等.动压影响下断层构造应力场和能量场分布特征[J].煤炭科学技术,2019,47(10):183-189.

WANG Hongwei,WANG Gang,ZHANG Yue,et al.Stress fieldand energy field distribution characteristics of faults under dynamic pressure[J].Coal Science and Technology,2019,47(10):183-189.