0 引 言

随着我国煤矿开采深度、强度及回采面积的不断增大,越来越多的矿井,甚至低瓦斯矿井都发生了瓦斯灾害[1-2],煤矿的安全高效开采受到严重制约。明确瓦斯运移通道,加强瓦斯富集区的抽采强度,是矿井瓦斯灾害治理的主要措施之一。近年来国内外众多学者对煤层开采过程中覆岩裂隙演化规律及机理方面做了大量的研究,并取得了丰硕的成果。针对裂隙演化与瓦斯抽采的关系许多学者做了大量的研究,“岩层控制的关键层理论”[3], 采动裂隙椭抛带模型[4-5]相继被提出,随后肖鹏等[6]运用自主研发设计的固气耦合相似模拟试验系统,进一步明确了卸压瓦斯在裂隙发育的各个阶段发生运移和汇集的区域范围。程详等[7]采用综合研究方法研究软岩保护层开采覆岩采动断裂带演化特征。梁涛等[8]基于分形理论研究了采动裂隙随开采进程在采煤工作面不同分区内的分形演化规律。魏宗勇等[9]通过自主研制的煤与瓦斯共采三维大尺度物理模拟试验系统,进一步解决了煤与瓦斯共采模型试验研究手段不足的问题。

为了提升煤矿瓦斯回采过程中覆岩裂隙演化的监测手段,国内自20世纪80年代引进和应用微震设备。姜福兴等[10-12]采用微地震定位监测技术探测到采场围岩的破裂形态,推演和总结了覆岩空间破裂形态与采动应力场的关系,为微震监测技术的推广和发展奠定了基础。程关文等[13]通过煤矿采动影响微震区微震事件的空间和能量的时空分布规律分析,研究微震事件数沿垂直方向的突变性,进而确定了煤矿顶板变形和破坏控制作用的关键层位置。随后诸多学者针对微震设备参数识别技术方面做了深入的研究:不规则闭合“圆柱形横卧体”裂隙区的[14]和基于各向异性条件的微震源矢量场重构和裂隙识别方法[15]相继被提出;之后的研究发现可以用岩层运动理论与微震监测相结合的方法预测冲击地压[16];采动效应和气体梯度扰动应力引起的微震是巷道不稳定特征的先兆[17];岩爆激发了瓦斯通道的裂隙形成[18];随后基于改进小波分解和ELM的矿山微震事件识别方法的提出[19],震后迅速准确量化和评估震源破裂的尺度和机制的建立[20],进一步提高了微震信号数据的识别精度。

以上学者针对矿井覆岩裂隙演化规律及微震监测技术方面做了大量的研究,在实践当中取得了良好的应用效果。但是对于在物理相似材料模拟试验中采用微震监测覆岩裂隙演化规律少有研究。笔者以陕西某矿1508工作面工程背景开展物理相似模拟试验,利用微震监测系统和底板压力传感器研究回采期间覆岩微震事件分布规律与压力变化规律,从微震能量积聚和释放的角度探讨上覆岩层裂隙演化规律,为1508工作面现场辨识瓦斯富集区和顶板治理提供科学依据,保障矿井安全生产。

1 微震试验方案

1.1 工程背景

试验工作面倾向长度150 m,走向长度2 500 m,煤层平均厚度5.0 m,平均倾角为3°,平均埋深310 m,煤层平均瓦斯含量为4.1 m3/t。采煤工作面采用后退式走向长臂综合机械化一次采全高采煤方法。

回采工作面基本顶由较硬的K4中细粒砂岩构成,直接顶由较硬的粉砂岩、砂质泥岩构成,直接底由较松软的砂质泥岩构成,基本底由较硬的粉砂岩构成。在受构造影响地段煤层厚度变化较大,工作面煤层顶底板情况见表1。

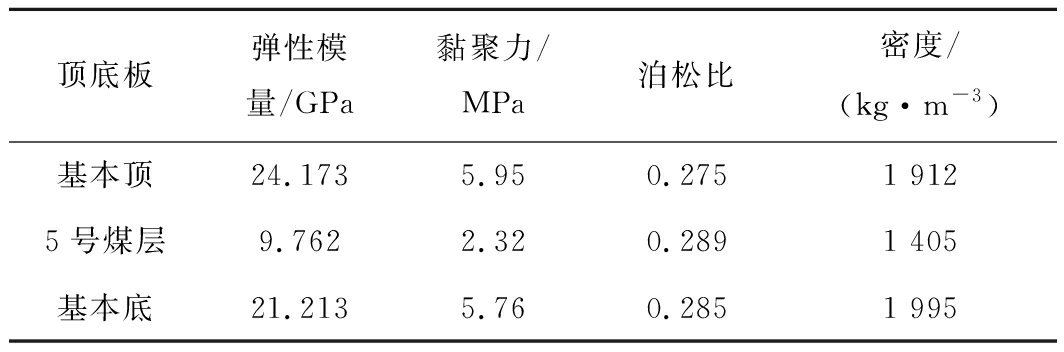

表1 工作面煤层顶底板岩层力学参数

Table 1 Experimental model similarity constant

顶底板弹性模量/GPa黏聚力/MPa泊松比密度/(kg·m-3)基本顶24.1735.950.2751 9125号煤层9.7622.320.2891 405基本底21.2135.760.2851 995

1.2 物理模拟平台搭建

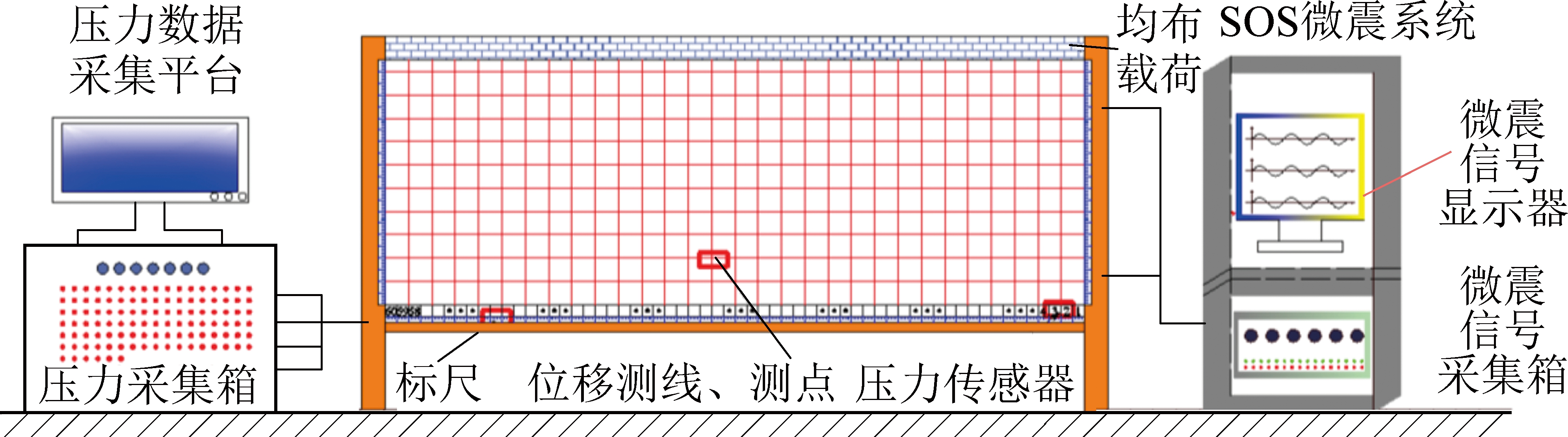

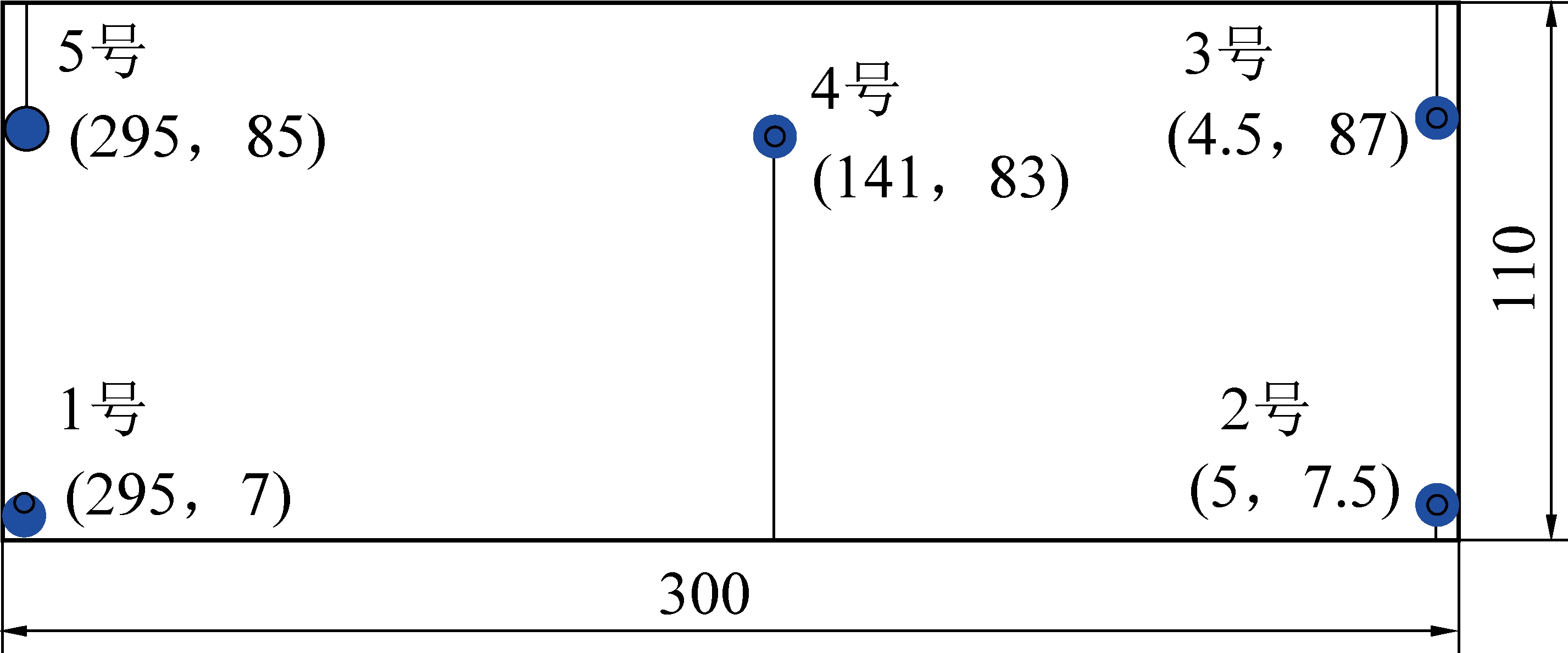

以试验工作面地质条件为原型,搭建模拟模型(3.0 m×0.2 m×1.0 m),模拟试验的几何相似比例为100∶1(原型:模型),考虑5号煤层埋深310 m,在试验中覆岩高度只模拟了110 cm(对应原型值110 m,以下尺寸均为原型值),其上200 m岩层按照岩石模拟容重,采用配重模拟载荷。模型两边各留宽10 m煤柱,开切眼宽10 m,模型采取宽2、3 m间隔推进开采来避免来压步距的偶然性,更符合现场工作面实际的开采过程。模型使用的主要材料是沙子、淀粉、石膏、水、煤粉,在本次试验中,相似材料的组成、强度等与实际差别很小,能较好地模拟实际岩层。在模型底部铺设60个汉中精测电阻应变式压力传感器开采时实时监测压力数据;在模型后表面埋装SOS微震探头监测模型开挖时的能量变化情况,模型开采的同时记录煤层底板应力传感器的数据变化、位移测点的运移轨迹、裂隙位置、裂隙长度、裂隙张开度,同时进行微震数据采集(图1)。

图1 物理相似模拟平台

Fig.1 Physical similarity simulation text bench

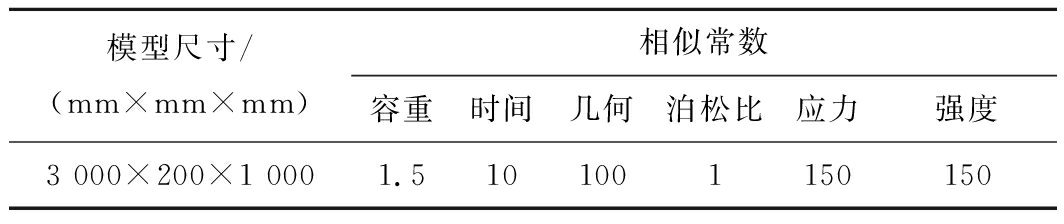

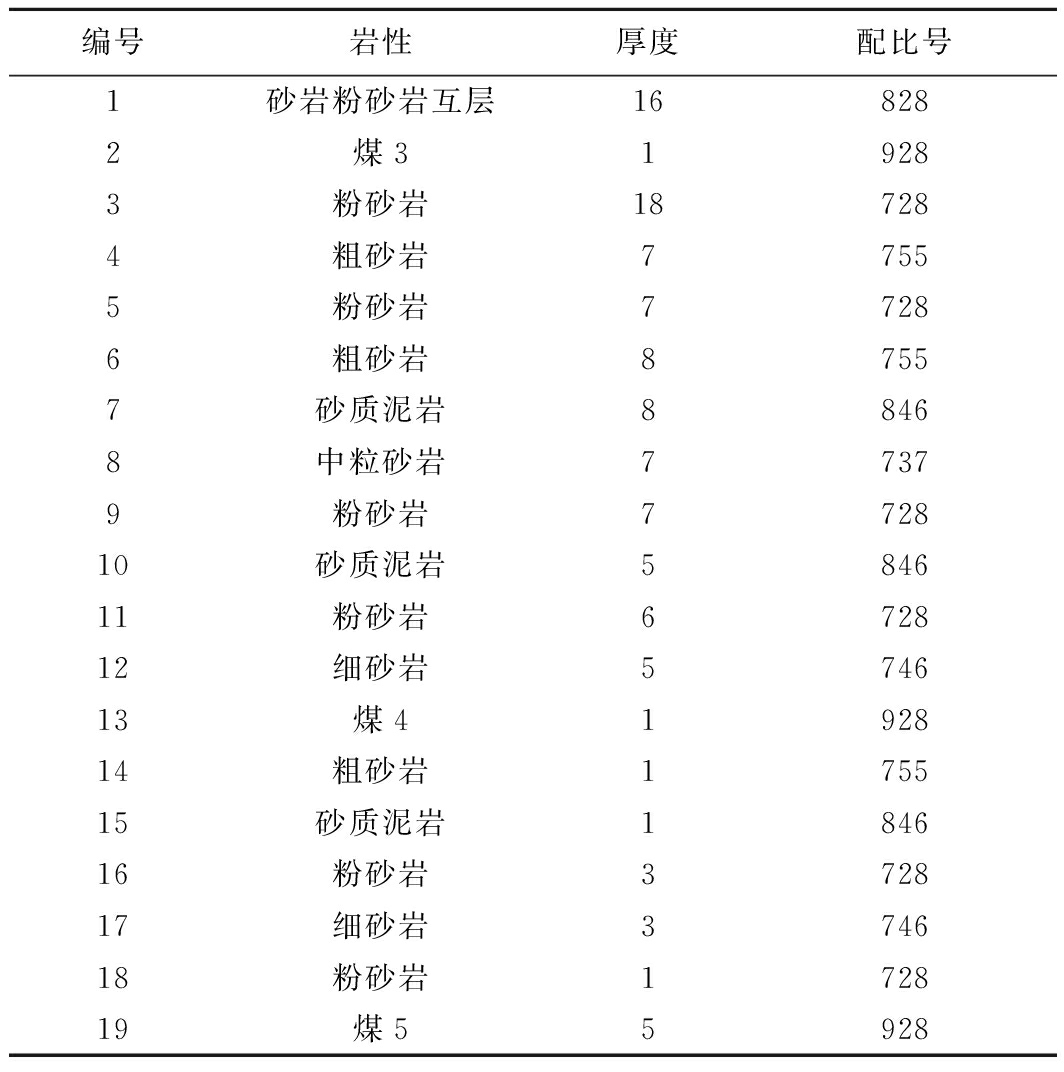

根据现有的相似法则和主采工作面的实际情况,确定模型的相似常数和模型模拟高度见表2、表3。选取相应的材料配比后开展走向采动覆岩裂隙演化物理相似模拟试验。

表2 试验模型相似常数

Table 2 Experimental model similarity constant

模型尺寸/(mm×mm×mm)相似常数容重时间几何泊松比应力强度3 000×200×1 0001.5101001150150

试验模型选取的相似试验材料中岩层是以沙子为骨料,煤灰作为煤层铺设使用,一般与沙子对半作为煤层的骨料,石膏、大白粉为胶凝剂。根据铺设岩层的抗压强度选择配比号,结合模型的大小,逐层计算各分层材料的用量。相似材料配比计算步骤如下:

1)计算每个岩层中所有材料的总质量G,即

G=(lwhγm×103)/g

(1)

式中: γm为模型材料的容重;g为重力加速度;l、w、h为模型长度、宽度、高度。

2)计算每层中需要某种材料的质量 mi(i为层号),即

mi=GRi

(2)

式中:Ri为某料在每层中的比例,由配比号计算确定。

假设某配比号为XY(10-Y),则其模型中砂子比例为X/(X+1) ,石膏比例为Y/(10(X+1)) ,大白粉比例为(10-Y)/(10(X+1)) 。计算求得各分层材料用量结果见表3。

表3 模型模拟高度

Table 3 Simulation height of modle

编号岩性厚度配比号1砂岩粉砂岩互层168282煤319283粉砂岩187284粗砂岩77555粉砂岩77286粗砂岩87557砂质泥岩88468中粒砂岩77379粉砂岩772810砂质泥岩584611粉砂岩672812细砂岩574613煤4192814粗砂岩175515砂质泥岩184616粉砂岩372817细砂岩374618粉砂岩172819煤55928

1.3 微震布置参数

SOS微震监测系统采用0.1~600 Hz带嵌入式信号传输模块的震动速度型矿震测量探头,仪器本身抗干扰性能强,运行稳定可靠,能实现自动滤波,对干扰信号进行过滤除噪,微震监测系统的具体布置方式如图2所示,在模型中安装5个微震传感器(编号1、2、3、4、5号)。

图2 微震传感器分布

Fig.2 Distribution of seismic sensors

2 试验结果

2.1 采动覆岩裂隙演化过程

煤层开挖至12 m时上覆岩层开始产生离层裂隙,推进至27 m时直接顶发生初次垮落,垮落高度为3 m,离层裂隙高度发育至8 m。随着工作面开采,离层裂隙不断向上发育,推进至工作面50 m开挖结束后,基本顶初次来压,垮落高度为7 m,离层裂隙距底板最远距离15.3 m,空洞高度为2.3 m,如图3a所示。

图3 裂隙演化过程

Fig.3 Crack evolution process

随着工作面开挖,离层裂隙与破断裂隙不断向上发展,工作面开挖至65 m时出现第1次周期来压,之后随着工作面的不断推进直至工作面模拟回采结束总共发生了8次周期来压,周期来压步距有着明显的一大一小间隔出现的规律。

从图3可以看出,随着工作面的不断推进垮落高度(即“竖三带”中的断裂带)不断增高而空洞高度不断减小,在工作面推进到160 m后垮落高度停止增高而空洞闭合。在此后的推进过程中纵向“三带”高度不再变化而只发生横向三区的演化。

2.2 微震监测结果

在回采时标记每次来压时间,并根据来压时刻拾取两次来压中间的微震事件来描述回采过程中的微震特征。主要是将微震事件散点图和模拟底图叠加在ORIGIN中可以更直观地看到回采期间的微震特征,各次来压微震事件特征如图4所示。

图4 各次来压微震事件特征

Fig.4 Characteristics of periodic weighting microseosmic events

在微震数据的采集过程中因为受采动影响及外界干扰因素过多,图4、图5皆为降噪优化处理后的数据。

从图4可以看出各次来压的微震事件特征,绝大多数事件能量集中在0~50 J,少部分事件能量大于50 J。同时可以直观地发现在发生横向离层裂隙的区域多拾取到0~50 J的事件,而在发生纵向破断裂隙的区域多拾取到>50 J的事件,这可以说明发生纵向破断裂隙时释放的能量更多,纵向裂隙的产生在整个覆岩裂隙演化的过程中占据更为主导的地位。

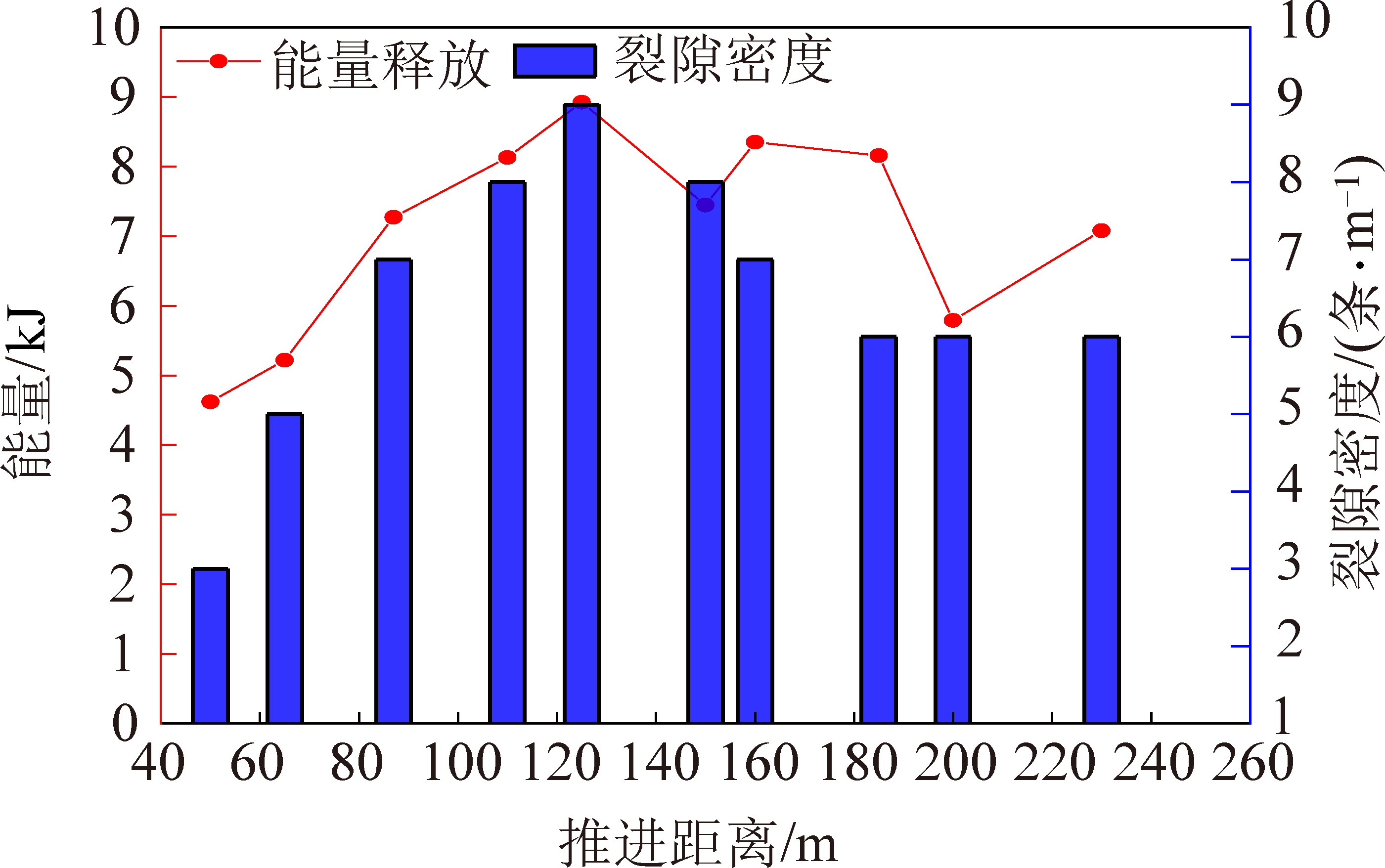

由图5统计可以知道,在模拟工作面回采过程中总共监测到有效微震事件为1 652次,累计能量70 991 J,微震事件频次随着回采距离的增大频次也逐渐增大,在推进到87 m第2次周期来压之后微震事件频次变化趋于平缓但能量仍然在增大,微震事件能量在直接顶初次来压至第4次周期来压区间由4 620 J增加至最大能量峰值8 923 J,此后微震事件能量开始下降,这是由于在第6次周期来压(推进到160 m)时空洞闭合,断裂带发育到达最高位置,破断裂隙及断裂带在此后已不向纵向发展。

图5 工作面总体微震事件特征

Fig.5 Characteristics of overall microseismic event

in working face

3 能量及应力

3.1 采动过程中能量分析

由图6可知,从初次来压到第4次周期来压期间,能量释放及裂隙增量随来压次数的增大而增大,随着工作面开挖,采动影响范围增大,这一过程中破断裂隙增量较大,因此释放的能量也迅速升高,在第4次周期来压的时候能量释放和裂隙密度都达到最大。此后随着周期来压次数的增加采动影响范围也不断增大,在第6次周期来压时空洞闭合,竖向破断裂隙基本停止向上发育,而破断裂隙在能量释放中占比较大,所以此后每次来压释放的能量都有所减小但是整体上趋于平稳。

图6 回采期间能量释放及裂隙密度

Fig.6 Energy dissipation and fissure density

change with advancing distance

3.2 采动过程中底板压力分析

在整个试验过程中,工作面在初次来压后发生了9次周期来压,工作面的应力分布大概可以分为3个区域(图7),即开切眼后方(4~10 m)应力集中区、压实区及工作面(工作面前方15~20 m)超前应力集中区。

图7 工作面回采期间应力变化

Fig.7 Changes in stress during working face mining

随着工作面的推进开切眼后方应力集中区的位置不发生变化但应力值会逐渐增加,压实区的范围变大应力值也会相应增大后稳定,工作面前方超前应力集中区的位置在不断前移,应力峰值也呈现先增大后平缓的趋势。随着3个区域应力的不断变化,工作面上覆岩层的裂隙也在不断发展,经历了产生、扩张、压实3个过程,并最终形成了一个稳定的“三带”分布形态,为瓦斯运移优势通道及富集区的确定提供了判断依据。

随着工作面的推进,工作面一侧的应力集中区应力峰值位置在不断前移(图8),相应的应力峰值也随着回采距离的增大而增大,根据工作面前方应力集中区应力峰值的变化,把工作面回采期间分为峰值上升区、峰值区、峰值平缓区,其中峰值上升区为直接顶初次来压至第6次周期来压,应力集中系数峰值由1.285增长至1.872,峰值区为第6次周期来压至第7次周期来压,应力集中系数峰值最大为2.075,峰值平缓区为第7次周期来压至第9次周期来压,应力集中系数峰值在1.90~2.00波动。

图8 微震与底板应力关系

Fig.8 Relationship between microseism and stress

随着工作面回采距离增大,采空区垮落高度逐渐增高,采空区的应力集中系数也逐渐增大,在第6次周期来压空洞闭合,断裂带高度停止发育后,采空区的应力集中系数在0.4~0.6波动。总体来看,底板压力数据的变化规律和微震事件能量频次的变化规律是大体一致的但是压力数据具有一定的滞后性,压力升高的区域内发生的微震事件能量和频次都在增大,压力峰值和能量峰值也出现在同一个区域,压力平稳变化的时候拾取到的微震事件也在平稳变化,但是微震事件波动范围大于压力的波动范围。

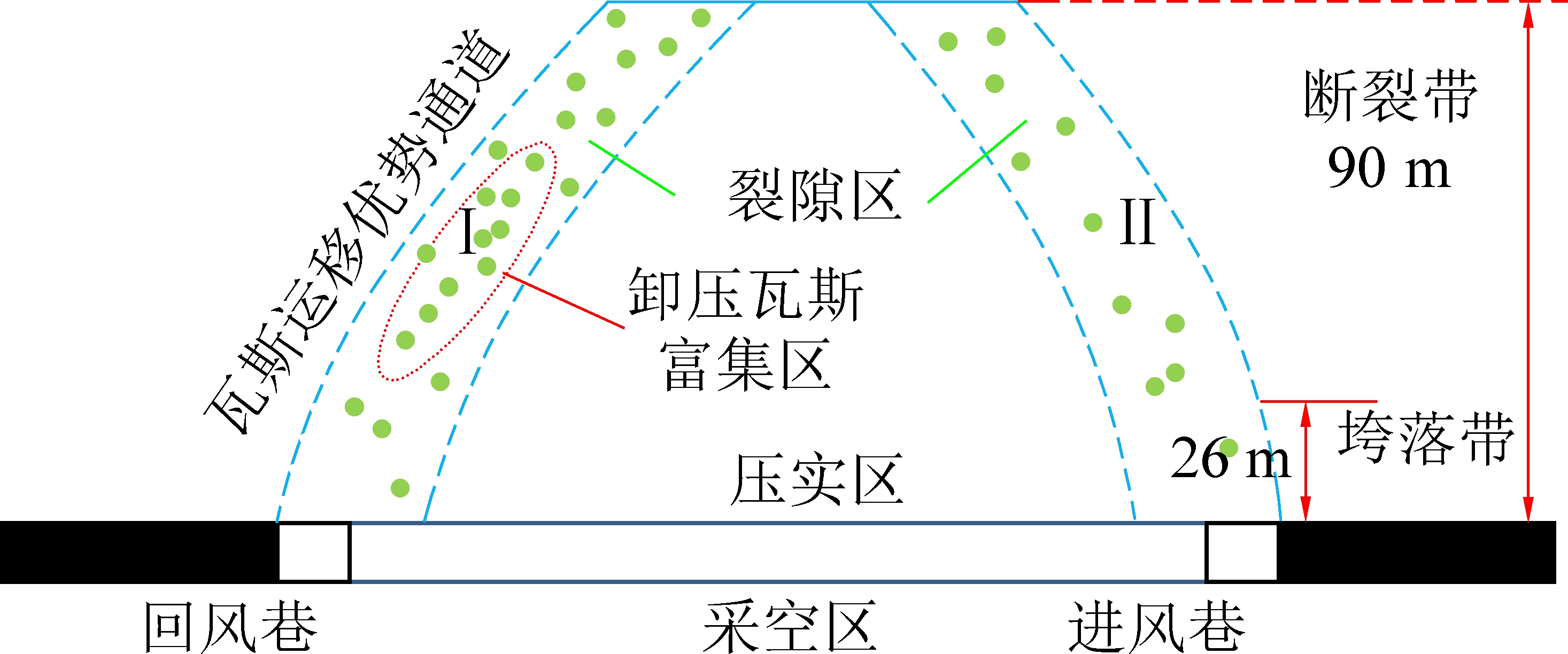

3.3 瓦斯抽采模型

由前面裂隙演化过程和支承应力变化规律的分析可以知道裂隙演化是一个动态的过程,微震大事件总是出现在工作面后方裂隙区内的一个区域,这刚好也是瓦斯富集区的位置,应力变化的分析表明其与微震能量的变化是相一致的,大事件能量的发生是裂隙区形成以及发育的内在原因,而3个应力变化区域则是裂隙发育的表现形式。

卸压瓦斯抽采过程是在抽采范围判别的基础上进行抽采模式的选择及参数设计,而覆岩“两带”发育高度的精准确定及瓦斯富集区域的辨识是实施瓦斯抽采的关键。将卸压瓦斯抽采钻孔终孔位置布置于覆岩卸压瓦斯富集区域,可抽采高浓度的卸压瓦斯,容易实现煤与瓦斯高效共采。通过以上分析根据相似模拟试验和微震事件的监测结果可以大致知道回采过程中断裂带的位置,试验工作面垮落带高度变化范围为4.1~26 m(图9)、断裂带高度变化范围21.3~90 m、工作面一侧垮落角变化范围37°~71°,采动断裂带瓦斯富集区位于距回风巷20~50 m、距煤层顶板20~45 m。这一高度范围基本位于断裂带之下、垮落带之上,主要储运的是本煤层开采卸压瓦斯,可以采用煤层顶板断裂带高位钻孔抽采瓦斯的方法进行治理。

图9 瓦斯富集区辨识

Fig.9 Identification map of gas-rich area

4 工程验证及应用

为进一步掌握试验综采工作面采动覆岩裂隙分布特征和验证笔者的试验结果,笔者课题组利用钻孔窥视仪开展了不同层位覆岩裂隙演化特征及分布规律钻孔窥视,根据钻孔不同时段裂隙分布特征(图10),分析了试验工作面回采时上覆岩层裂隙演化规律。

图10 钻孔窥视结果

Fig.10 Borehole peeping results

钻孔窥视结果表明在深0.7 m处出现离层裂隙,2 m处出现破碎裂隙,随着孔深增加裂隙会出现发育、变大、闭合等过程,20 m(对应垂直距离14.4 m)时出现了环状裂隙,40 m(对应垂直距离28.8 m)出现一个大裂隙区,57 m(对应垂直距离41.0 m)时发生了孔错位随后到达孔底。由窥视结果可知,在垂距20~40 m裂隙发育较为充分可以划分为瓦斯富集区,这验证了笔者模拟试验关于瓦斯富集区位置的结果,在瓦斯抽采钻孔布置参数的选择上可以参考这一结论,将钻孔的终孔位置布置在20~40 m。

上述研究基本确定了回采过程中裂隙区和瓦斯富集区的位置,根据生产安排及试验工作面实际条件,在回风巷距工作面120 ~300 m布置高位钻孔进行试验,共布置5个钻场,其布置方式如图11所示。

图11 瓦斯抽采布置

Fig.11 Schematic of gas drainage from

high-position boreholes

根据试验工作面高位钻场数据统计,2019年1月至2019年4月高位钻场抽采瓦斯量及其占总涌出量的比例、瓦斯抽采浓度随时间变化,高位钻场钻孔抽采瓦斯浓度变化如图12所示。

图12 工作面回采期间应力变化

Fig.12 Changes in stress during working face mining

由图12可以得到,从2019年1月至2019年4月,高位钻场抽采瓦斯体积分数0.49%~2.97%,平均1.51 %,抽采瓦斯纯量0.29~4.09 m3/min,平均0.86 m3/min,抽采量占瓦斯涌出总量的7.65%~77.53%,平均39.1%,保证了工作面的安全生产。

根据模拟试验结果布置的高位钻场可以有效提高矿井瓦斯抽采效率,但因为瓦斯运移通道受到诸多因素影响[21-22],所以部分抽采钻孔瓦斯抽采效率较低,后续的研究会进一步解决这一问题。

5 结 论

1)模型回采期间总共发生9次周期来压,来压步距有明显的一大一小规律,第6次周期来压之后空洞闭合,断裂带高度不再向上发育,此后断裂带随着回采只发生横向的变化。

2)采动过程中覆岩裂隙演化是一个复杂的能量释放过程,在回采初期至第4次周期期间微震事件频次和能量都在增加并在第4次周期来压之后到达峰值,在第6次周期来压之后空洞闭合纵向破断裂隙基本停止向上发展,此后微震事件频次和能量都在稳定减小。

3)底板压力数据的变化规律和微震事件能量频次的变化规律是基本一致的,但是压力数据变化的分区更加明显且具有滞后性,微震事件波动范围大于压力的波动范围,但是2种变化在增大过程中的协同变化现象要大于减小过程的这一现象。

4)由模拟结果和现场钻孔窥视监测确定出了上覆岩层的瓦斯富集区域,根据这一研究成果布置高位钻孔抽采瓦斯后,工作面采动断裂带、上隅角高瓦斯浓度区域的瓦斯富集得到了较好的控制,保证了工作面的安全高效生产。

[1] 袁 亮.我国深部煤与瓦斯共采战略思[J].煤炭学报,2016,41(1):1-6.

YUAN Liang.Strategic thinking of simultaneous exploitation of coal and gas in deep mining[J].Journal of China Coal Society,2016,41(1):1-6.

[2] 林海飞,李树刚,赵鹏翔,等.我国煤矿覆岩采动断裂带卸压瓦斯抽采技术研究进展[J].煤炭科学技术,2018,46(1):28-35.

LIN Haifei,LI Shugang,ZHAO Pengxiang,et al.Research progress on pressure released gas drainage technology of mining cracking zone in overburden strata of coal mine in China[J].Coal Science and Technology,2018,46(1):28-35.

[3] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003:106-111.

[4] 李树刚,丁 洋,安朝峰,等.近距离煤层重复采动覆岩裂隙形态及其演化规律试验研究[J].采矿与安全工程学报,2016,33(5):904-910.

LI Shugang,DING Yang,AN Chaofeng,et al.Experimental study on the shape and evolution of overburden strata induced by repeated mining in short distance coal seam[J].Journal of Mining & Safety Engineering,2016,33(5):904-910.

[5] 李树刚,秦伟博,李志梁,等.重复采动覆岩裂隙网络演化分形特征[J].辽宁工程技术大学学报(自然科学版),2016,35(12):1384-1389.

LI Shugang,QIN Weibo,LI Zhiliang,et al.Repeated mining rock fracture network evolution fractal characteristics[J].Journal of Liaoning Technical University (Natural Science Edition),2016,35 (12):1384-1389.

[6] 肖 鹏,李树刚,林海飞,等.基于物理相似模拟试验的覆岩采动裂隙演化规律研究[J].中国安全生产科学技术,2014,10(4):18-23.

XIAO Peng,LI Shugang,LIN Haifei,et al.Analysis laws of mining-induced fissure evolution based on physical similar simulation experiment[J].Journal of Safety Science and Technology,2014,10(4):18-23.

[7] 程 详,赵光明,李英明,等.软岩保护层开采覆岩采动断裂带演化及卸压瓦斯抽采研究[J].采矿与安全工程学报,2020,37(3):533-542.

CHENG Xiang,ZHAO Guangming,LI Yingming,et al.Evolution of overburden mining-induced fractured zone and pressure-relief gas drainage in soft rock protective seam[J].Journal of Mining and Safety Engineering,2020,37(3):533-542.

[8] 梁 涛,刘晓丽,王思敬.采动裂隙扩展规律及渗透特性分形研究[J].煤炭学报,2019,44(12):3729-3739.

LIANG Tao,LIU Xiaoli,WANG Sijing,et al.A stope stress transfer model based on the motion state of thick and hard rock strata and its application[J].Journal of China Coal Society,2019,44(12):3729-3739.

[9] 李树刚,魏宗勇,林海飞,等.煤与瓦斯共采三维大尺度物理模拟试验系统的研制与应用[J].煤炭学报,2019,44(1):236-245.

LI Shugang,WEI Zongyong,LIN Haifei,et al.Research and development of 3D large-scale physical simulation experimental system for coal and gas co-extraction and its application[J].Journal of China Coal Society,2019,44(1):236-245.

[10] 姜福兴.微震监测技术在矿井岩层破裂监测中的应用[J].岩土工程学报,2002,24(2):147-149.

JIANG Fuxing.Application of microseismic monitoring technology of strata fracturing in underground coal mine[J].Chinese Journal of Geotechnical Engineering,2002,24(2):147-149.

[11] 姜福兴,XUN Luo,杨淑华.采场覆岩空间破裂与采动应力场的微震探测研究[J].岩土工程学报,2003,25(1):23-25.

JIANG Fuxing,XUN Luo,YANG Shuhua.Study on microseismic monitoring for spatial structure of overlying strata and mining pressure field in longwall face[J].Chinese Journal of Geotechnical Engineering,2003,25(1):23-25.

[12] 姜福兴,杨淑华.微地震监测揭示的采场围岩空间破裂形态[J].煤炭学报,2003,28(4):357-360.

JIANG Fuxing,YANG Shuhua,XUN L.Spatial fracturing progresses of surrounding rock masses in longwall face monitored by microseismic monitoring techniques[J].Journal of China Coal Society,2003,28(4):357-360.

[13] 程关文,王 悦,马天辉,等.煤矿顶板岩体微震分布规律研究及其在顶板分带中的应用-以董家河煤矿微震监测为例[J].岩石力学与工程学报,2017,36(S2):4036-4046.

CHENG Guanwen,WANG Yue,MA Tianhui,et al.Research on the partitioning method of the overburden in coal mine based on microseismic monitoring[J].Chines Journal of Rock Mechanics and Engineering,2017,36(S2):4036-4046.

[14] 刘 超,李树刚,薛俊华,等.基于微震监测的采空区覆岩高位裂隙体识别方法[J].中国矿业大学学报,2016,45(4):709-716.

LIU Chao,LI Shugang,XUE Junhua,et al.Identification method of high fractured body for overlying strata in goaf based on microseismic monitoring technology[J].Journal of China University of Mining and Technology,2016,45(4):709-716.

[15] SONG WQ,XU BB,YU ZC,et al.Reconstruction of the micro-seismic source vector field and fissure interpretation based on the anisotropy analysis[J].Chinese Journal of Geophysics-Chinese Edition.2015,58,656-663.

[16] 贺 虎,窦林名,巩思园,等.覆岩关键层运动诱发冲击的规律研究[J].岩土工程学报,2010,32(8):1260-1265.

HE Hu,DOU Linming,GONG Siyuan,et al.Rock burst rules induced by cracking of overlying key stratum[J].Chinese Journal of Geotechnical Engineering,2010,32(8):1261-1265.

[17] LIU C,LI S,CHENG C,et al.Identification methods for anom-alous stress region in coal roadways based on microseismic information and numerical simulation[J].International Journal of Mining Science and Technology,2017,27(3):525-530.

[18] LU C P,DOU L M,ZHANG N,et al.Microseismic and acoustic emission effect on gas outburst hazard triggered by shock wave:a case study[J].Natural hazards,2014,73(3):1715-1731.

[19] 陈 泽,丁琳琳,罗 浩,等.基于改进小波分解和ELM的矿山微震事件识别方法[J].煤炭学报,2020 45(S2):637-648.

CHEN Ze,DING Linlin,LUO Hao,et al.Mine microseismic events classification based on improved wavelet decomposition and ELM[J].Journal of China Coal Society,2020 45(S2):637-648.

[20] 陈 栋,王恩元,李 楠.千秋煤矿微震震源参数特征以及震源机制分析[J].煤炭学报,2019,44(7):2011-2019.

CHEN Dong,WANG Enyuan,LI Nan.Analysis of microseismic source parameters and focal mechanism in Qianqiu Coal Mine[J].Journal of China Coal Society,2019,44(7):2011-2019.

[21] SINGH H,CAI J.A feature-based stochastic permeability of sh-ale:Part 2-Predicting field-scale permeability[J].Transport in Porous Media,2019,126(3):561-578.

[22] SINGH H,DILMORE R M.Stochastic prediction of fractured caprock by history matching pressure monitoring data[J].Journal of Petroleum Science and Engineering,2019,179:615-630.