0 引 言

我国煤储层具有高储低渗的特点,特别是高变质无烟煤层和深部煤层更为突出,这一特点严重制约了煤层气抽采效率的提高。提高煤层气的抽采效率,对资源利用、煤矿安全生产和改善大气污染等都具有重要的实际意义。在低渗透煤层增透方面,国内外已提出了多种方法与技术,如松动爆破[1]、水力割缝[2]、水力压裂[3]、水力冲孔[4]、微生物降解[5],以及外加多组分酸化学场[6]等,这些方法与技术在理论研究和实际应用方面均取得了较好的进展,特别是水力压裂技术已在工程中广泛应用。考虑水溶液对煤储层的“水锁”作用和对储层中黏土矿物的软化作用,进一步提出了外加电场[7]、外加电化学场[8]以及近年来兴起的无水压裂工艺,如液化石油气压裂[9]和超临界CO2压裂[10],但这些方法的原理、应用效果与工程技术参数等正处于试验室试验和理论探索阶段。

外加高低温温度场在强化煤层气抽采方面也已取得一系列进展,在外加升温温度场方面,王杰等[11]研究发现热蒸汽作用可使煤中水分加热相变为蒸汽,与吸附质气体混合排出,消除了水对于抑制甲烷解吸的影响,并且煤体中吸附的甲烷气体分子的动能也随着煤体温度的升高而增加,从而更易脱附变为游离态。ZHANG L等[12]研究发现微波辐照会引起芳环缩聚、烷烃侧链释放以及含氧官能团氧化,导致煤的分子结构发生变化,减少了甲烷吸附位点的数量,抑制了煤表面对甲烷分子的吸附。在外加低温温度场方面,李和万等[13]采用声波反馈结构损伤检测装置研究发现液氮循环冷浸致裂是汽化膨胀力、温度应力和水-冰相变冻胀力的共同作用结果。王阳等[14]通过低温环境箱对煤样进行不同低温的改性处理,发现随着所选作用温度的降低,改性样的应力-应变曲线的峰值强度和斜率逐渐降低,声发射信号幅值逐渐增大。根据温度骤变可以导致固体材料热胀冷缩发生破裂的物理力学原理,蔡承政等[15]使用自主研发的测试装置将页岩分别升温至25、80、150 ℃,然后向页岩注入液氮。研究发现,所选初始温度越高,页岩的破裂压力越小,破裂时间越短。

在相关研究的基础上,提出对高储低渗的高变质无烟煤进行温度冲击试验,通过设置不同的升降温速率、作用时间和循环次数,研究温度冲击作用对无烟煤吸附解吸甲烷特性的影响规律,并从孔隙结构、煤-水接触角、表面能、表面基团等方面研究其机理,为温度冲击作用的进一步工程应用提供理论依据。

1 温度冲击改性试验

1.1 试验煤样

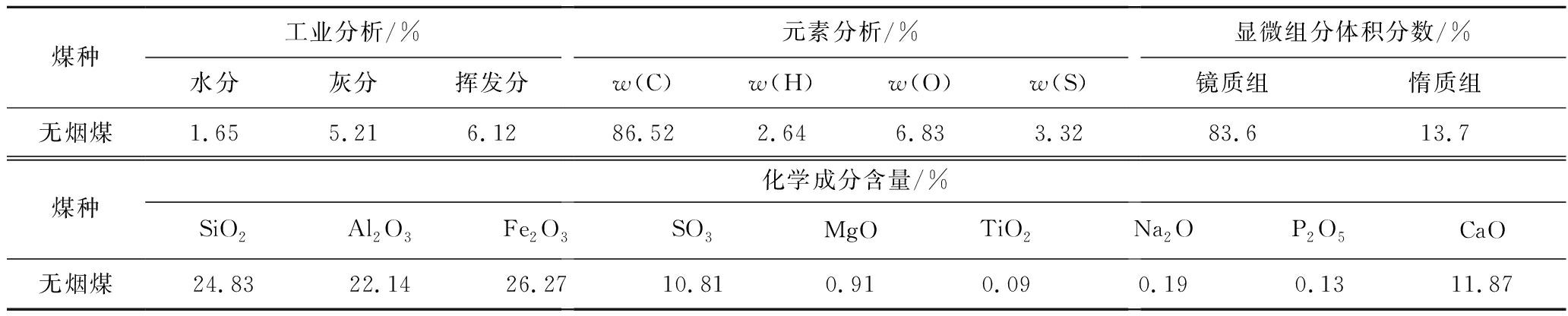

试验煤样取自沁水盆地山西晋城寺河煤矿二号井太原组第一岩段顶部15号煤层的15303工作面, 按照国标GB/T 6948—1998测试得煤样的镜质组最大反射率为2.86%,属于无烟煤。将选取的大块煤样在井下用塑料薄膜和编织袋密封,运至试验室并装入桶中。根据国家相关标准,对试验煤样进行了测定,其结果见表1。

表1 试验煤成分分析

Table 1 Analysis results of raw coal composition

煤种工业分析/%水分灰分挥发分元素分析/%w(C)w(H)w(O)w(S)显微组分体积分数/%镜质组惰质组无烟煤1.655.216.1286.522.646.833.3283.613.7煤种化学成分含量/%SiO2Al2O3Fe2O3SO3MgOTiO2Na2OP2O5CaO无烟煤24.8322.1426.2710.810.910.090.190.1311.87

无烟煤甲烷吸附-解吸测试、表面基团测试、孔隙结构测试所用到的试验煤样为60~80目煤粉,每次吸附-解吸测试使用煤粉20 g,表面基团测试使用煤粉1 mg,孔隙结构测试使用煤粉0.5 g。用锤子敲碎大块煤样并放入打粉机中进行粉碎,将60目和80目的筛网由上至下重叠放置以筛选出试验所需60~80目煤粉。

煤-水接触角测试所用到的试验煤样为两端平整光滑的块状煤样。将现场采集到的大块煤样用锤子敲碎并选取 17个小块煤样,依次用400、1 500、3 000、7 000目砂纸进行打磨,使煤样表面光滑。

图1 试验煤样

Fig.1 Experimental coal sample

1.2 试验装置及工作原理

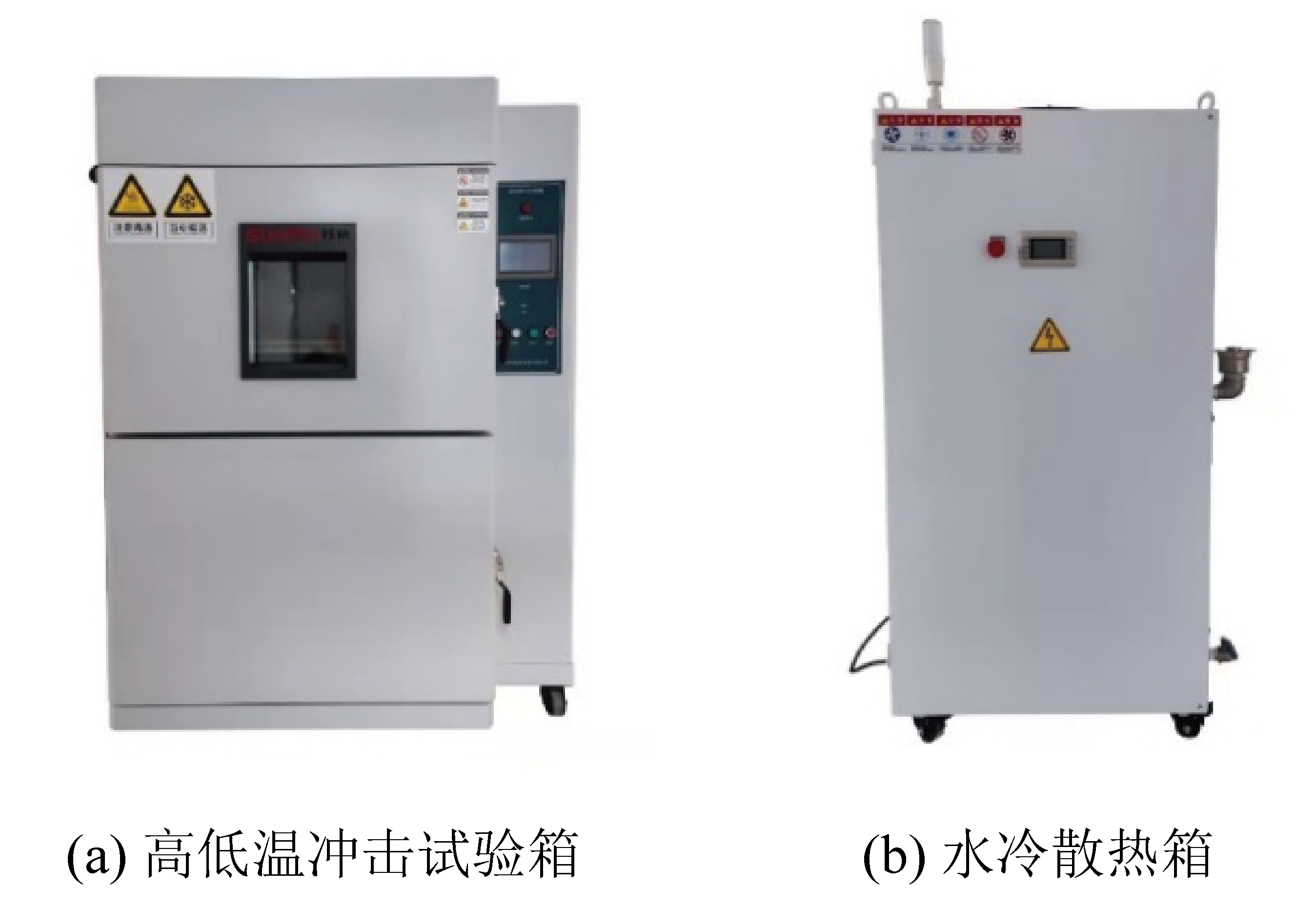

采用SN-GDCJ-150高低温冲击试验箱进行改性试验,实现高低温快速切换,试验装置如图2所示,其结构如图3所示。

图2 SN-GDCJ-150高低温冲击试验箱及配套水冷散热箱

Fig.2 SN-GDCJ-150 high and low temperature impact test

chamber and supporting water cooling and radiating box

图3 高低温冲击试验箱结构

Fig.3 Structure diagram of temperature impact

modification experimental device

该试验箱的主要技术参数如下:①测试室有效空间:500 mm×500 mm×600 mm; ②高温室温度范围:10~200 ℃;③低温室温度范围:-10~-70 ℃;④温度波动值: <0.5 ℃;⑤温度转换时间:10 s;⑥预热温度范围:-70~200 ℃。

高低温冲击试验箱工作原理如图4所示,制冷剂进入低温室内部的蒸发器后,吸收低温室内的热量并汽化,使低温室的温度不断降低。汽化后的蒸汽被高温室内部的压缩机吸入,被压缩成高温高压气体,高温气体的热量扩散至高温室,使高温室的温度不断升高。高温高压气体经过水冷散热箱后被冷凝成为液体,即液态制冷剂,之后重新进入低温室开始新的循环。

图4 高低温冲击试验箱工作原理示意

Fig.4 Schematic diagram of working principle of high

and low temperature impact test chamber

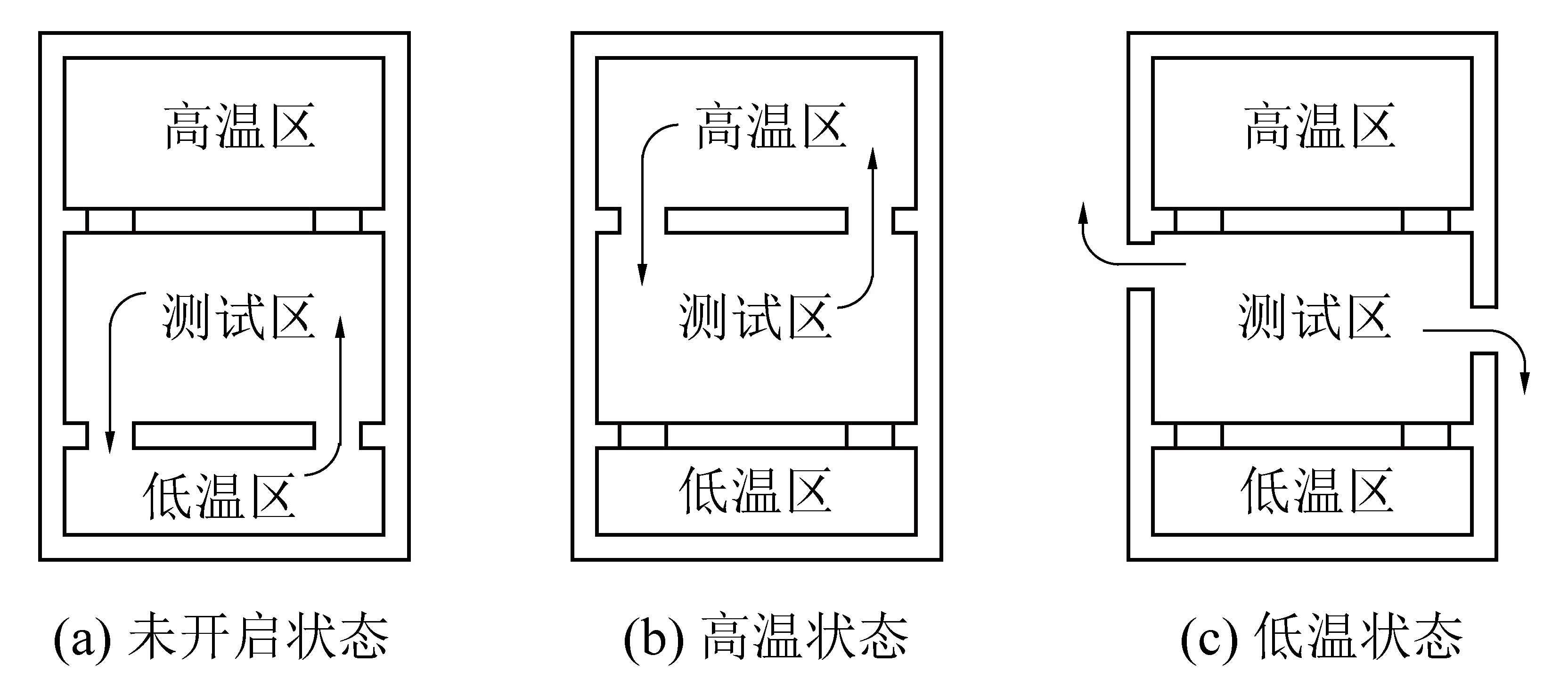

低温室、高温室和测试室3个区域由风门隔开,相互独立。当冷热冲击试验箱未开启时,所有风门关闭,进气口和排气口开启,保持测试室和外界连通,如图5a所示。当冷热冲击试验箱处于高温状态时,高温室和测试室之间的风门开启,高温室的热量传至测试室,此时低温室和测试室之间的风门关闭,进气口和排气口关闭,如图5b所示。当冷热冲击试验箱处于低温状态时,同理,如图5c所示。

图5 高低温冲击试验箱不同工作状态示意

Fig.5 Schematic diagram of different working states of high

and low-temperature impact test chamber

1.3 试验方案

在相关研究方面,王登科等[16]通过对不同温度冲击改性方案过程中的试验煤样进行声发射测试,发现前600 s声发射异常活跃,600~3 000 s声发射信号逐渐减弱,此结论与魏建平等[17]的研究结果相一致。王阳等[14]通过电子显微镜观测液氮循环致裂作用下煤样表面宏观裂隙的发育情况,发现随着循环系数的增加,裂隙发育明显,但循环6次后,裂隙基本停止发育。结合其他学者的相关研究,以及多次试验,选取出本次试验的具体参数。

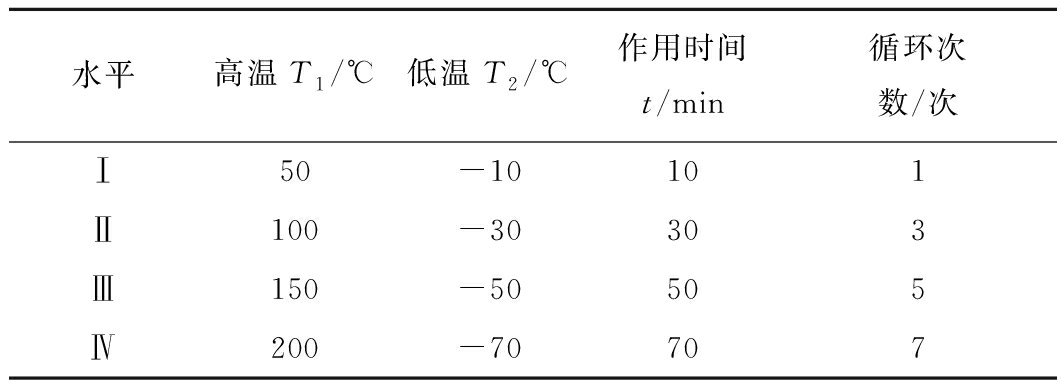

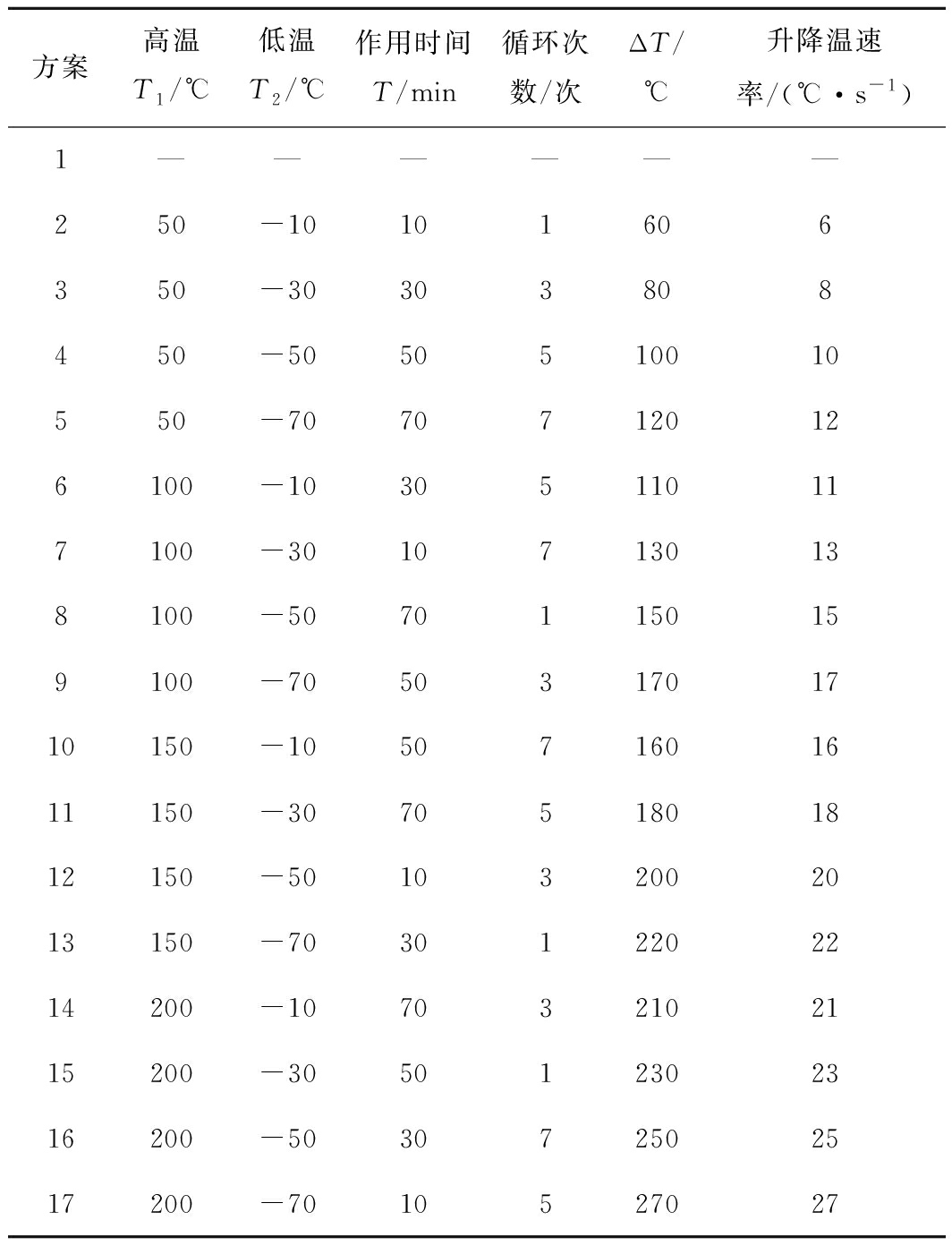

表2给出高低温冲击试验选取的4因素和4水平。其中高温T1为50、100、150、200 ℃,低温T2为-10、-30、-50、-70 ℃,作用时间为10、30、50、70 min,循环次数为1、3、5、7次,其中作用时间指的是试验煤样在高温或低温中放置的时间,完成一次温度冲击为一次循环。表3示出由上述4因素4水平组成的16个正交试验方案,并增加一组无烟煤原样作为对照组。通过每组试验方案所选的高温和低温计算温差,并根据温冲击试验箱的温度转换时间(10 s)计算出每组试验方案的升降温速率。

表2 高低温冲击试验的因素与水平

Table 2 Factors and levels of high-low temperature

impact test

水平高温T1/℃低温T2/℃作用时间t/min循环次数/次Ⅰ50-10101Ⅱ100-30303Ⅲ150-50505Ⅳ200-70707

1.4 改性过程

1)打开空气压缩机和温度冲击试验箱的水冷循环系统,然后打开温度冲击试验箱。选取一块打磨好的块状煤样,称取约30 g煤粉,一起放入托盘,将托盘放入测试室。

2)首先选取试验模式,本次试验均采用先高温后低温的温度冲击模式。接下来分别设置测试室高温段和低温段的温度和作用时间(测试室高温段和低温段的温度即为高温室和低温室的温度),最后设置循环次数。

表3 高低温冲击试验方案

Table 3 High and low temperature impact test scheme

方案高温T1/℃低温T2/℃作用时间T/min循环次数/次ΔT/℃升降温速率/(℃·s-1)1——————250-10101606350-30303808450-5050510010550-70707120126100-10305110117100-30107130138100-50701150159100-705031701710150-105071601611150-307051801812150-501032002013150-703012202214200-107032102115200-305012302316200-503072502517200-7010527027

3)温度冲击试验箱开始运行后,高温室开始自动升温;低温室开始自动降温,当高温室和低温室均达到设定温度时,此阶段结束。此时高温室和测试室之间的风门打开,如图4b所示,高温室的热空气使测试室温度升高,当测试室温度达到设定温度时,高温段开始,持续时间为高温段所设定的时间长。当高温段结束时,高温室与测试室之间的风门关闭,低温室与测试室之间的风门打开,如图4c所示,低温室冷空气进入测试室使测试室温度瞬间降低,实现温度冲击,温度转换时间为10 s。当测试室温度达到设定温度时,低温段开始,持续时间为低温段所设定的时间长,低温段结束时即表示一次温度冲击循环结束,温度冲击试验箱会根据设定的循环次数自动进行试验。

4)改性试验结束后,高温室和低温室停止工作,测试室与高温室和低温室之间的风门关闭,如图4a所示。关闭温度冲击试验箱、水冷散热箱和空气压缩机,待测试室温度降至室温时,取出托盘,将块状煤样和粉状煤样分别装入密封袋并编号,样品袋编号与试验方案编号相一致。依次按照试验方案进行改性试验,粉状试验煤样如图5a所示,块状试验煤样如图5b所示。

2 甲烷吸附-解吸测试及高低温冲击作用效果的表征

1)无烟煤原样及改性样对甲烷吸附解吸特性的测试和扩散系数计算。测试仪器为3H-2000PHD型高压瓦斯气体吸附及脱附速率分析仪,所用试验气体为高纯度甲烷,试样装罐完毕后,设置最大吸附压力为4 MPa,吸附及解吸温度为20 ℃,使用恒温水浴装置使样品罐保持恒温。吸附采用平均压差法,即基准腔的甲烷气体在当下压力达到平衡后自动增压,每次增幅为0.5 MPa,达到设定的最大吸附压力时吸附完成。

Langmuir等温吸附方程如下:

(1)

式中:V为煤样的甲烷吸附量,mL/g;P为甲烷气体平衡压力,MPa;VL为在吸附温度下单位质量煤样的最大饱和吸附量,mL/g;PL为最大吸附量一半时的气体压力,MPa。

对吸附平衡后的煤样进行解吸时,采取手动记录的方式对不同时间间隔内的解吸量进行记录,当解吸速率小于0.1 mL/min时,解吸过程结束。

(2)

式中:η为解吸率,%;V为达到平衡时甲烷的吸附量;V0为某一时刻的甲烷解吸量,mL/g。

采用单孔隙常系数扩散模型[16]计算扩散系数,作为表征煤对甲烷解吸能力的指标,其解析解常用式如下:

(3)

式中:Qt为t时刻的累积扩散量,cm3/g;D为常扩散系数,cm2/s;Qt/Q∞为t时刻的累积扩散率;r0为煤半径,cm;t为时间, s。对上式进行简化,令n=1,得到式(4):

(4)

式中:-λ为ln(1- Qt/Q∞) 与t的函数曲线的斜率;A为曲线与纵轴的截距。

2)无烟煤原样及改性样表面基团测试。测试仪器为Nicolet is5型傅里叶变换红外光谱仪,分子吸收不同能量的红外光会发生不同频率的振动,根据此特点可以得出物质的红外光谱,从而分析得出其内部分子结构。以1∶150的比例将1 mg煤粉与光谱纯度KBr粉末混合并研磨至均匀,倒入压片机制片。将制好的煤片放入红外光谱仪,经背景扫描和样品扫描后得到原始光谱图,并对其进行基线校正,以消除颗粒散射对扫描结果影响。

3)无烟煤原样及改性样煤-水接触角测试和表面能计算。所选用的试验仪器为JC2000D型接触角测量仪,测量精度为0.1°,图像放大率范围为55~315 pixel/mm。将小块煤样分别用不同目数的磨砂纸打磨至表面平整光滑,置于载物台后调节位置,向其表面滴落液滴并进行连续拍照,选取合适照片后采用量角法测量并计算煤-水接触角。

煤表面的自由能目前还不能直接测出[19],但是可以通过煤-水接触和Young方程进行计算。

Yong方程为:

γS-π-γSL=γGLcos θ

(5)

式中:γS为无烟煤的表面能;π为表面能下降值;γSL为煤液界面能;γGL为气液界面能;θ为煤样和液体的接触角。

GOOD和ELBING[20]指出,固液交界面自由能可由函数关系表达,即:

γSL=γS+γL-2φ(γSγL)1/2,φ=-0.007 5γSL+1

(6)

式中:γL为液体表面张力;φ为修正因子。

化简后即可得出接触角和表面能的关系:

(7)

4)无烟煤原样及改性样孔隙结构测试。测试仪器选用ASAP2020系列全自动快速比表面积及孔隙度分析仪,仪器自动根据BET方程和BJH法计算得到煤样比表面积和孔径分布。

3 试验结果及分析

3.1 温度冲击对煤样甲烷吸附性能的影响

由图6可知通过测试和计算得到各组试验方案对应的最大吸附量和Langmuir压力,之后处理数据得到各因素不同水平所对应的最大吸附量和Langmuir压力。相关系数即拟合度均超过0.99,符合Langmuir模型。吸附常数包括VL和PL,被认为是衡量煤吸附能力的重要指标,VL越大,PL越小,表明吸附能力越强。

将高温温度和低温温度两因素合并分析的依据为:将正交试验分为若干组,组数与水平数相等,各组中试验数相同。若各组中存在两因素或多因素有相同的对应关系,则此两因素或多因素可合并分析。结合本次试验,将除去自然煤样的16组试验方案分为4组,方案2~5、方案6~9、方案10~13、方案14~17,各组试验方案均为高温的某一水平对应低温的4个不同水平,各组中高温和低温存在相同的对应关系,故可合并因素进行分析。依次将方案2~5、方案6~9、方案10~13、方案14~17所对应的升降温速率取平均值,所计算出的平均值依次为9、14、19、24 ℃/s。

图6 最大吸附量和Langmuir压力随各因素水平变化趋势

Fig.6 Variation trend of maximum adsorption capacity and Langmuir pressure with each factor level

当升降温速率为9、14、19和24 ℃/s时,所对应的最大吸附量由原煤的25.64 mL/g分别降为22.38、21.61、20.62和19.62 mL/g,所对应的Langmuir压力由原煤的0.883 MPa分别升为1.029、1.056、1.124和1.193 MPa;当作用时间为10、30、50和70 min时,所对应的最大吸附量由原煤的25.64 mL/g分别降为21.92、21.25、20.62和20.34 mL/g,所对应的Langmuir压力由原煤的0.883 MPa分别升为1.061、1.089、1.112和1.161 MPa;当循环次数为1、3、5和次时,所对应的最大吸附量由原煤的25.64 mL/g分别降为21.65、21.21、20.74和20.63 mL/g,所对应的Langmuir压力由原煤的0.883 MPa分别升为1.071、1.092、1.116和1.124 MPa。

温度冲击改性后的无烟煤对甲烷的吸附能力减弱,并且对于不同影响因素而言,其影响效果也有强弱之分。运用极差分析法对数据进行分析,得出升降温速率对最大吸附量影响的极差值RⅠ1和对Langmuir压力影响的极差值RⅠ2;同理,得出作用时间对应的RⅡ1和RⅡ2以及循环次数对应的RⅢ1和RⅢ2。

RⅠ1=22.38-19.62=2.76;RⅠ2=1.193-1.029=0.164

RⅡ1=21.92-20.34=1.58;RⅡ2=1.161-1.061=0.10

RⅢ1=21.65-20.63=1.02;RⅢ2=1.124-1.071=0.053

由计算可知,RⅠ1>RⅡ1>RⅢ1,RⅠ2>RⅡ2>RⅢ2,所以不同因素对最大吸附量和Langmuir压力的影响效果的顺序为:升降温速率>作用时间>循环次数。

3.2 温度冲击对煤样甲烷解吸性能的影响

由图7可知通过测试和计算得到各组试验方案对应的最终解吸率和扩散系数,之后处理数据得到各因素不同水平所对应的最终解吸率和扩散系数。当升降温速率为9、14、19和24 ℃/s时,所对应的最终解吸率由原煤的70.15%分别升为77.58%、79.01%、82.45%和86.15%,所对应的扩散系数由原煤的7.121×10-9 cm2/s分别升为8.645×10-9、8.935×10-9、9.567×10-9和10.355×10-9 cm2/s;当作用时间为10、30、50和70 min时,所对应的最终解吸率由原煤的70.15%分别升为79.11%、79.98%、81.76%和82.57%,所对应的扩散系数由原煤的7.121×10-9 cm2/s分别升为8.943×10-9、9.261×10-9、9.509×10-9和9.791×10-9 cm2/s;当循环次数为1、3、5和7时,所对应的最终解吸率由原煤的70.15%分别升为79.68%、80.76%、82.15%和82.57%,所对应的扩散系数由原煤的7.121 ×10-9 cm2/s分别升为9.113×10-9、9.251×10-9、9.557×10-9和9.657×10-9 cm2/s。

图7 最终解吸率和扩散系数随各因素水平的变化趋势

Fig.7 Variation trend of final desorption rate and diffusion coefficient with each factor level

温度冲击改性后的无烟煤对甲烷的解吸能力增强,并且对于不同影响因素而言,其影响效果也有强弱之分。运用极差分析法对数据进行分析,得出升降温速率对最终解吸率影响的极差值RⅣ1和对扩散系数影响的极差值RⅣ2;同理,得出作用时间对应的RⅤ1和RⅤ2以及循环次数对应的RⅥ1和RⅥ2。

RⅣ1=86.15-77.58=8.57 ; RⅣ2 =10.355-8.645=1.71

RⅤ1=83.34-79.11=4.23 ; RⅤ2=9.791-8.943=0.848

RⅥ1=82.57-79.68=2.89 ; RⅥ2=9.657-9.113=0.544

由计算可知,RⅣ1> RⅤ1> RⅥ1,RⅣ2> RⅤ2> RⅥ2,所以不同因素对最终解吸率和扩散系数的影响效果的顺序为:升降温速率>作用时间>循环次数。

4 温度冲击对煤样甲烷吸附解吸影响的机理分析

4.1 对煤表面基团的影响

本次试验选取4个波段:3 200~3 600、2 800~3 000、1 300~1 500和950~1 150 nm-1,并通过origin软件自带功能对这4个波段内的峰面积进行计算分析。3 200~3 600 nm-1波段主要为—OH的伸缩振动、2 800~3 000 nm-1波段主要为—CH2和—CH3的伸缩振动、1 300~1 500 nm-1波段主要为—OH的变形振动、950~1 150 nm-1波段主要为C—O和C—O—C的伸缩振动。

煤表面官能团的数量和种类对其甲烷吸附能力有较大影响,含氧官能团主要集中在3 200~3 600、1 300~1 500和950~1 150 nm-1这3个波段内。由图8可知,不同水平下的升降温速率、作用时间和循环次数所对应的这3个波段范围内的峰面积均增大,表明无烟煤经温度冲击改性后,含氧官能团数量增多。绝对吸附量的数值与煤表面的吸附位点密切相关,含氧官能团数量增加会减少煤表面对甲烷气体分子的吸附位点[21],从而抑制煤的吸附能力。

图8 不同波段峰面积随各因素水平的变化趋势

Fig.8 Variation trend of peak area in different bands with the level of various factors

2 800~3 000 nm-1波段对应的是—CH2和—CH3的伸缩振动,不同水平下升降温速率、作用时间和循环次数所对应的这些波段范围内的峰面积均减小,表明无烟煤经温度冲击改性后,—CH2和—CH3数量减少,其数量减少会降低煤表面对甲烷的吸附势阱,从而抑制吸附。另外,从分子结构方面分析,含氧官能团为极性基团,甲烷气体分子为非极性,所以含氧官能团数量增多不利于吸附。

4.2 对煤孔隙结构的影响

煤储层属于多孔介质,孔隙结构是影响甲烷吸附解吸特性的关键因素之一。由图9可知,不同水平下的升降温速率、作用时间和循环次数所对应的比表面积均有所减小,所对应的孔容和平均孔径均有所增大。

图9 比表面积、孔容和平均孔径随各因素水平变化趋势

Fig.9 Variation trend of specific surface area, pore volume and average pore diameter with level of various factors

平均孔径增大表明温度冲击改性促进无烟煤微孔发育,从而使微孔的数量减少,而微孔的内表面是甲烷气体分子的主要吸附场所,所以平均孔径的增大抑制了甲烷气体分子的吸附。

比表面积和孔容对煤表面吸附解吸甲烷也有显著影响[22],比表面积与吸附位直接相关,温度冲击改性后的无烟煤的比表面积相较于原样明显减小,对甲烷气体分子的吸附位减少,从而抑制其吸附。改性样的孔容增大,孔容增大表明孔隙不同程度地扩容且连通性增强,这样会减弱煤表面对甲烷分子的束缚能力,从而促进其解吸。

4.3 对煤样煤-水接触角的影响

由图10可知,不同水平下的升降温速率、作用时间和循环次数所对应的煤-水接触角均有所降低,所对应的表面能均增大。有研究表明,煤-水接触角随煤表面粗糙度的增加而逐渐减小[23]。由孔隙结构分析可知,温度冲击有效促进煤体小微孔隙向中大孔隙发育,煤表面粗糙度增加,从而使煤-水接触角减小。从表面基团方面考虑,温度冲击改性后的无烟煤样的亲水性极性含氧官能团数量增加,如—OH;疏水性非极性官能团数量减少,如—CH3和—CH2,改性后煤样对滴落在煤表面的水滴作用力增强,导致煤-水接触角减小。

图10 接触角和表面能随各因素水平的变化趋势

Fig.10 Variation trend of contact angle and surface energy with the level of various factors

煤的表面能也会影响到煤样的吸附特性,煤吸附甲烷气体本质上是分子间的相互作用力,煤的表面能反映了其相互作用的能力,煤表面能越大,吸附甲烷气体分子的数量越多。对于固体而言,接触角减小意味着表面能增大,有利于煤表面对甲烷的吸附,但本次测试结果为甲烷吸附量减小。导致这种情况的主要原因为温度冲击改性后,煤表面基团和孔隙结构的变化对于无烟煤甲烷吸附特性的综合影响效果要强于表面能[24]。

5 结 论

1)温度冲击改性试验使无烟煤样对甲烷的吸附性减弱,解吸性增强。由分析结果可知,在不同水平下的升降温速率、作用时间、循环次数所对应的甲烷的最大吸附量下降,Langmuir压力增大,解吸率升高,扩散系数增大,并且随着作用强度的增加,改性效果也愈发明显。不同因素之间作用效果也存在差别,对无烟煤甲烷吸附解吸特性影响效果的顺序为:升降温速率>作用时间>循环次数。

2)在表面特性方面,温度冲击作用使无烟煤表面的含氧官能团数量增加,—CH2和—CH3的数量减少;煤-水接触角减小,表面能增大,并且不同因素之间作用效果的强弱排序与吸附解吸相一致。含氧官能团主要从极性作用和吸附点位两方面影响吸附,—CH2和—CH3主要与煤表面的吸附势阱有关。煤表面粗糙度增大及亲水性含氧官能数量增加团导致煤-水接触角减小。

3)在孔隙结构方面,温度冲击作用使无烟煤比表面积减小,孔容和平均孔径增大,并且不同因素之间作用效果的强弱排序与吸附解吸相一致。平均孔径增大会使微孔的数量减少,比表面积减小会减少煤表面对甲烷气体分子的吸附位,孔容增大会减弱煤表面对甲烷分子的束缚能力。

[1] 赵 丹, 刘晓青. 液态CO2煤层增透技术及应用研究[J]. 煤炭科学技术, 2021, 49 (10): 107-114.

ZHAO Dan, LIU Xiaoqing. Study on liquid CO2 coal seam antireflection technology and application [J]. Coal science and technology, 2021, 49(10): 107-114.

[2] 张永将,黄振飞,季 飞.基于水力割缝卸压的煤岩与瓦斯动力灾害防控技术[J].煤炭科学技术,2021,49(4):133-141.

ZHANG Yongjiang,HUANG Zhenfei,JI Fei.Prevention and control technology of coal-rock and gas dynamic disaster based on water jet slotting pressure relief[J].Coal Science and Technology,2021,49(4):133-141.

[3] 冯仁俊. 煤层群分层水力压裂与多层综合压裂增透效果对比研究[J]. 煤矿安全, 2021, 52(12): 21-28.

FENG Renjun. Comparative Study on permeability enhancement effect of layered hydraulic fracturing and multilayer comprehensive fracturing in coal seam group [J].Safety in Coal Mines, 2021, 52(12): 21-28.

[4] 秦江涛, 陈玉涛. 低透气性煤层高压水力压裂-冲孔联合增透技术研究及应用[J]. 矿业安全与环保, 202, 48(6): 53-57.

QIN Jiangtao, CHEN Yutao. Research and application of high-pressure hydraulic fracturing punching combined antireflection technology in low permeability coal seam [J]. Mining Safety and Environmental Protection, 2021, 48(6): 53-57.

[5] 郭红玉, 罗 源, 马俊强, 等. 不同煤阶煤的微生物增透效果和机理分析[J]. 煤炭学报, 2014, 39(9): 886-1891.

GUO Hongyu, LUO Yuan, MA Junqiang, et al. Microbial antireflection effect and mechanism analysis of different rank coals [J]. Journal of China Coal Society, 2014, 39 (9): 886-1891.

[6] 贾 男. 煤层脉动式酸化压裂增透技术及其应用[J]. 中国安全科学学报, 2020, 30(10): 75-81.

JIA Nan. Coal seam pulsating acidizing fracturing technology and its application [J]. Chinese Journal of Safety Science, 2020, 30(10): 75-81.

[7] 陈 超, 郭红光, 张攀攀, 等. 外加电场作用下煤制生物甲烷的条件优化试验研究[J]. 煤炭科学技术, 2020, 48(12): 224-230.

CHEN Chao, GUO Hongguang, ZHANG Panpan, et al. Experimental study on coal to biomethane condition optimization under external electric field [J]. Coal Science and Technology, 2020, 48(12): 224-230.

[8] 郭俊庆, 康天合, 张惠轩. 电化学强化无烟煤瓦斯解吸特性及其机理研究[J]. 煤炭学报, 2018, 43(S1): 210-218.

GUO Junqing, KANG Tianhe, ZHANG Huixuan. Study on gas desorption characteristics and mechanism of electrochemically enhanced anthracite [J]. Journal of China Coal Society, 2018, 43(S1): 210-218.

[9] 韩烈祥, 朱丽华, 孙海芳, 等. LPG无水压裂技术[J]. 天然气工业, 2014, 34(6): 48-54.

HAN Liexiang, ZHU Lihua, SUN Haifang, et al. LPG anhydrous fracturing technology [J]. Natural Gas Industry, 2014, 34(6): 48-54.

[10] ZHANG Yanan,DENG Hongwei. Research on the explosion eff-ects and fracturing mechanism of liquid carbon dioxide blasting[J]. Mining, Metallurgy & Exploration, 2022(39): 521-530.

[11] 王 杰, 赵 东, 蔡婷婷, 等. 结合孔隙结构分析热蒸汽对煤体瓦斯解吸的影响[J]. 矿业研究与开发, 2021, 41(5): 113-117.

WANG Jie, ZHAO Dong, CAI Tingting, et al. Combined with pore structure, the effect of hot steam on coal gas desorption is analyzed [J]. Mining Research and Development, 2021, 41(5): 113-117.

[12] ZHANG Liankun,KANG Tianhe,KANG Jianting, et al. Res-ponse of molecular structures and methane adsorption behaviors in coals subjected to cyclical microwave exposure[J]. ACS Omega,2021,47(6):31566-31577.

[13] 李和万, 张子恒, 王来贵, 等. 循环冷浸致煤样结构损伤的力学性质演化规律研究[J]. 煤炭学报, 2021,46(S2):770-776.

LI Hewan, ZHANG Ziheng, WANG Laigui, et al. Study on the evolution law of mechanical properties of structural damage of coal samples caused by cyclic cold leaching [J]. Journal of China Coal Society, 2021,46(S2):770-776.

[14] 王 阳, 王 毅, 赵耀江. 低温处理煤岩结构演化及单轴力学特性研究[J]. 煤矿安全, 2021, 52(9): 36-42.

WANG Yang, WANG Yi, ZHAO Yaojiang. Study on structural evolution and uniaxial mechanical properties of low temperature treated coal [J]. Safety in Coal Mine, 2021, 52(9): 36-42.

[15] 蔡承政, 任科达, 杨玉贵, 等. 液氮压裂作用下页岩破裂特征试验研究[J]. 岩石力学与工程学报, 2020, 39(11): 2183-2203.

CAI Chengzheng, REN Keda, YANG Yugui, et al. Experimental study on shale fracture characteristics under liquid nitrogen fracturing [J]. Journal of Rock Mechanics and Engineering, 2020, 39(11): 2183-2203.

[16] 王登科, 张 平, 浦 海, 等. 温度冲击下煤体裂隙结构演化的显微CT试验研究[J]. 岩石力学与工程学报, 2018, 37(10): 2243-2252.

WANG Dengke, ZHANG Ping, PU Hai, et al. Experimental study on microstructure evolution of coal under impact temperature [J]. Journal of Rock Mechanics and Engineering, 2018, 37(10): 2243-2252.

[17] 魏建平, 孙刘涛, 李 波, 等. 温度冲击作用下煤的渗透率变化规律与增透机制[J]. 煤炭学报, 2017, 42(8): 1919-1925.

WEI Jianping, SUN Liutao, LI Bo, et al. Permeability variation law and permeability enhancement mechanism of coal under temperature shock [J]. Journal of China Coal Society, 2017, 42(8): 1919-1925.

[18] 赵 伟, 王 凯, 李成武, 等.基于流动扩散互竟关系的基质吸附态瓦斯表观扩散系数试验室测定准确性分析[J]. 煤炭学报, 2022,47(2):860-869.

ZHAO Wei, WANG Kai, LI Chengwu, et al. Accuracy analysis of laboratory determination of apparent diffusion coefficient of matrix adsorbed gas based on flow diffusion interaction [J]. Journal of China Coal Society, 2022,47(2):860-869.

[19] SHAEVICH R B. Methods for ensuring accuracy of measurem-ents of the surface energy of solids[J]. Measurement Techni-ques, 2014, 57(3): 366-370.

[20] GOOD R J, ELBING E. Generalization of theory for estimation of interfacial energies[J]. Industrial & Engineering Chemistry, 1970, 62(3): 54-78.

[21] 相建华, 雷 蕾. 煤表面官能团对CH4及CO2吸附性能的影响规律研究[J]. 煤炭科学技术, 2021, 49(6): 145-151.

XIANG Jianhua, LEI Lei. Study on the influence of coal surface functional groups on the adsorption properties of CH4 and CO2[J]. Coal Science and Technology, 2021, 49(6): 145-151.

[22] 安丰华, 贾宏福, 刘 军, 等. 基于煤孔隙构成的瓦斯扩散模型研究[J]. 岩石力学与工程学报, 2021, 40(5): 987-996.

AN Fenghua, JIA Hongfu, LIU Jun, et al. Study on gas diffusion model based on coal pore composition [J]. Journal of Rock Mechanics and Engineering, 2021, 40 (5): 987-996.

[23] 张 健, 许 博, 魏建平, 等. 基于粗糙度的煤表面接触角数值模拟研究[J]. 煤炭科学技术, [2022-09-15].http://kns.cnki.net/kcms/detail/11.2402.TD.20211213.1820.004.html.

ZHANG Jian, XU Bo, WEI Jianping, et al. Numerical simulation of coal surface contact angle based on roughness [J]. Coal Science and Technology, [2022-09-15].http://kns.cnki.net/kcms/detail/11.2402.TD.20211213.1820.004.html.

[24] 张晓雨. 电极和电解液性质对电化学改性无烟煤甲烷吸附性能影响的研究[D]. 太原:太原理工大学, 2020.

ZHANG Xiaoyu. Effect of electrode and electrolyte properties on methane adsorption performance of electrochemically modified anthracite [D]. Taiyuan:Taiyuan University of Technology, 2020.