0 引 言

目前,煤炭开采工作面采高逐渐增高,开采技术及开采装备不断发展,巷岩掘进速度不断加快[1-2]。巷岩掘进设备主要以悬臂式掘进机为主,在截割过程中截齿承受较大冲击载荷,因此截齿是最容易磨损和损坏的部件,进而影响整个掘进机的工作性能[3-5]。为提高掘进机工作效率,国内外众多学者针对截齿截割机理及性能做了大量研究。王想等[6]研究了相关角度参数对截割力和比能耗的影响。杜鑫等[7]利用ANSYS/LS-DYNA,分析了不同截割线速度截齿受力,得出随着截割速度的增加,截齿所受最大峰值应力逐渐减小,随着线速度的继续增加,最大峰值应力减小的幅度变小。刘春生[8]探究了截割力谱的分形特征与安装角及切削厚度的关系。LIU等[9]利用PFC(2D)研究了岩石物理参数对岩石破坏和截割性能的影响。WANG等[10]研究了切削参数对截割比能耗及切削力的影响,并提出比能的一般模型。DAI等[11]和SU等[12]利用DEM(3D)来研究破岩过程,其研究的共同特点是碎片的分离为颗粒形式。LI等[13]利用LS-DYNA(3D)研究了不同截割头截割岩石力的变化情况,结果表明不同安装角下的截割力不同。毛君等[14]研究了截齿安装角对截割性能的影响得出安装角为45°时截割效率最高。王立平等[15]研究了基于Evans截割模型镐型截齿截割力的计算,得出了截割力计算公式。王杰等[16]基于单元破裂的方式,构建了连续-非连续单元法,并应用于岩石裂纹扩展问题。以上研究建立了多种煤岩破碎力学模型,对部分截割参数对截割性能的影响做了研究;对于镐型截齿破岩过程中截割参数对裂纹扩展和碎片分离的影响研究不足,对于裂纹和碎片分离,前人的研究多以试验为基础,从截齿受力规律与岩石破碎形式出发,对于运用三维有限元法数值模拟岩石的破碎研究较少。

数值模拟研究方面,虽然二维数值模拟方法在获得裂纹扩展和碎片分离方面具有优势,但获取的截割力与实验结果的一致性较差。截齿破岩实质上是三维的切削过程,利用三维数值模拟方法呈现截齿破岩中岩石的裂纹扩展和碎片分离过程,对揭示截齿破岩机理具有重要意义。以EBZ-160TY型掘进机截割头上的截齿为例,采用ANSYS/LS-DYNA(3D)建立截齿截割岩石有限元模型,通过结合侵彻失效和压缩损伤,研究在不同截割角及切削厚度下岩石裂纹扩展和碎片分离过程,并对截割力进行分析。

1 数值模拟模型的建立

1.1 模型建立及单元的选择

运用三维绘图软件SolidWorks建立截齿截割岩石的几何模型,然后导出.x_t格式文件,并导入到ANSYS软件中进行单元类型的设置和网格的划分[17]。本次数值模拟采用阶梯型镐型截齿,截齿的结构参数主要包括截齿长度L=160 mm、齿身长度Lj=80 mm、齿柄直径Djb=38 mm、齿尖夹角αjj=80°、齿尖合金头直径djh=16 mm,其结构如图1所示。图2为截齿截割岩石模型示意图,其中,岩石的长、宽、高分别为220、200、60 mm,V为截齿沿X轴正方向的截割速度,截齿截割角α为截齿中心线与X轴反方向间夹角,h为切削厚度。模型单元类型选取SOLID 164实体单元对截齿和岩石模型进行网格划分,采用单点积分以节省数值模拟时间。

图1 截齿结构示意

Fig.1 Structure drawing of pick

图2 截齿截割岩石示意

Fig.2 Schematic of rock cutting with pick

1.2 模型约束和截割参数设置

截齿沿X轴正方向运动,同时约束截齿的其他自由度。给岩石添加约束,岩石底面为全约束,X方向的2个侧面添加Y方向位移约束,Y方向2个侧面添加X方向位移约束。为缩短计算时间通过在岩块模型的非截割面添加非反射边界条件,采用小块岩石来模拟无限大岩块[18]。

1.3 定义接触和载荷施加

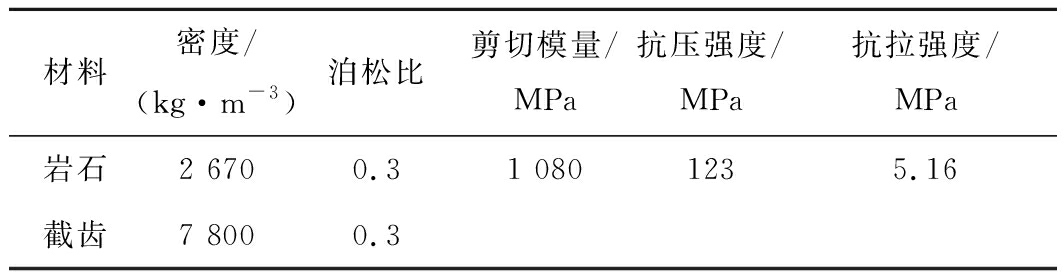

主要研究岩石裂纹的形成与碎片的剥落,在数值模拟过程中不需要考虑到截齿的变形问题且截齿弹性模量远远大于岩石材料弹性模量,为进一步提高数值模拟效率,将截齿材料定义为刚体[19]。岩块使用HJC本构模型,岩块及截齿材料物理力学参数见表1,选择岩块和截齿接触类型为ERODING_SUEFACE_TO_SURFACE。单元失效根据HJC材料中岩石材料属性和添加*MAT_ADD_EROSSION工作语句作为失效判别依据[20]。当单元模型中的应力、应变超过预设值时,单元失效并删除,多个删除的单元连接一起便形成了裂缝。

对截齿施加运动载荷,改变截割角及切削厚度,研究岩石的破碎及失效情况,建立的有限元模型如图3所示,截齿截割岩石过程中截齿受力如图4所示,在三向力中截割力整体变化趋势与合力相近[21],本文研究三向力中的截割力,FN为牵引阻力,FS为截割力。

图3 截齿截割岩石模型

Fig.3 Rock cutting model with pick

图4 截齿受力示意

Fig.4 Force of pick

表1 截齿岩石材料物理力学参数

Table 1 Physical and mechanical parameters of

rock material of pick

材料密度/(kg·m-3)泊松比剪切模量/MPa抗压强度/MPa抗拉强度/MPa岩石2 6700.31 0801235.16截齿7 8000.3

1.4 岩石本构模型

HJC模型是HOLMQUIST等[22]提出的材料损伤模型,该本构模型应用于解决岩石等材料的大变形问题。此模型主要由3个方程构成,分别为屈服面方程、压缩状态方程和损伤演化方程。HJC本构模型损伤演化方程如下:

(1)

式中: Δεp、Δup为一个计算循环内等效塑性应变和塑性体积应变;![]() 为常压下断裂塑性应变。

为常压下断裂塑性应变。

HJC屈服面方程即强度方程,代表了无量纲静水压力和等效应力在不同损伤状态下的联系,方程式如下:

σ*=[A(1-D)+Bp*N][1+C(lnε*)]

(2)

式中:C为应变率敏感系数;D为损伤系数;A为准凝聚强度;B为准强度增大系数;p*为无量纲静水压力;ε*为无量纲应变率;σ*为等效应力;N为压力增大系数。

HJC压缩状态方程采用如图5所示曲线方程来表示静水压力和体积应变的关系;压力和体积的函数关系共分为3个阶段:线弹性阶段、过渡阶段、密实阶段。

图5 静水压力-体积应变曲线

Fig.5 Hydrostatic pressure-volume strain curve

第1阶段:q<qc静水压力与体积应变遵循线性关系式为:

(3)

式中:q为压碎压力;u为体积应变;K为体积弹性模量。

第2阶段:qc<q<q1为过渡阶段材料空隙被逐渐压小产生塑性体积应变。

第3阶段:q1≤q为密实阶段,材料中的空隙被完全压实,此时压力和体积应变关系为

(4)

式中:K1,K2,K3为常量参数;![]() 为修正体积应变。

为修正体积应变。

2 仿真结果分析

运行ANSYS/LS-DYNA数值模拟软件,截齿以恒定截割速度运动,当与岩石接触时,组成岩块的单元与截齿产生相互作用力,当岩石单元所受应力大于岩石强度时,部分岩石单元失效删除,岩石开始生成裂纹,随着截齿运动,裂纹在岩石表面和内部贯穿、连接。在截齿破岩过程中,得到裂纹的形成过程如图6所示,改变截割角和切削厚度得到裂纹扩展和碎片分离的数值模拟结果如图7、图8所示,不同截割角及切削厚度下,采集截齿破岩过程中截齿截割力的变化作为纵坐标,以截割时间、切削厚度作为横坐标,得到的仿真结果如图9—图11所示。

图6 裂纹及碎片分离过程

Fig.6 Crack and fragment separation process

图7 不同截割角碎片分离情况

Fig.7 Fragment separation at different cutting angles

图8 不同切削厚度碎片分离情况

Fig.8 Fragment separation at different cutting thicknesss

为便于分析对裂纹的影响,将截齿隐去并选取截割角为50°,切削厚度为20 mm的数值模拟结果来研究岩石整个裂纹生成及碎片分离过程。如图6a所示,由于一些单元在拉伸应力和剪切应力作用下失效,在截齿周围的岩石上产生裂纹且裂纹是随机分布的。如图6b所示,随着截齿在X方向上的位移增加,裂纹在拉伸应力的作用下向外扩展。如图6c所示,更多的裂纹不规则地出现,并且形成一些断裂区域。裂纹在岩石的表面和内部传播并相互连接,碎片从基岩分离。如图6d所示,随着截割位移的增加,具有随机数量和形态的碎片从基岩中分离出来;同时,在碎片与基岩之间的大量单元由于拉应力而失效。

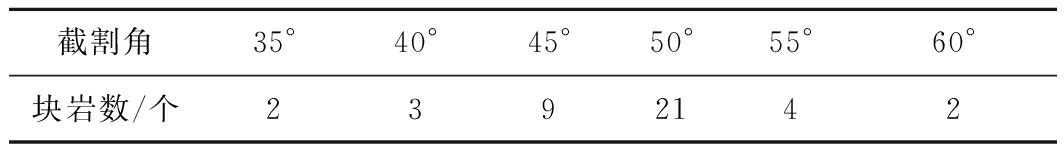

块岩数是衡量破岩效率的一个重要标准,块岩数越多,破岩效率越高,且块岩数越多,粉尘量越小,对改善工人井下作业环境和提高破岩时的安全性具有重要意义;以碎片含有的单元个数作为判别的标准,当碎片含有的单元个数大于10时作为块岩标准。为研究截割角、切削厚度和块岩数之间的关系,对不同截割角及切削厚度下截齿破岩做了数值模拟分析,结果如图7、图8所示。

图7为截割速度3 m/s,切削厚度20 mm,截割位移60 mm时,不同截割角下的裂纹扩展和碎片分离情况,其中图7a为35°截割角时裂纹及碎片生成情况,截割角越小,越有利于截齿侵入岩体,但几乎无碎片生成。图7b中截割角为40°,相对截齿的锋利程度下降,开始有微小碎片和裂纹生成。图7c为截割角45°时截齿截割岩石破碎情况,与35°相比有了明显提升,在截割相同位移时,有碎片生成。图7d截割角为50°时截割情况,与上述3种情况相比,裂纹数目增多,块岩数增加,岩石破碎效率变大。图7e截割角55°时裂纹数目和碎片数量减少,破岩效率有所下降。图7f截割角60°时,碎片数量持续减少,几乎无碎片生成。

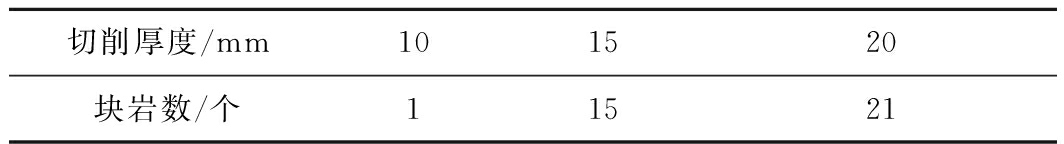

在截割速度3 m/s,截割角50°时,不同切削厚度下的数值模拟结果如图8所示,图8a中切削厚度为10 mm时,裂纹生成不明显,无碎片生成。图8b中切削厚度由10 mm增加到15 mm,截齿周围的单元由于拉应力和剪切应力的作用而失效,开始生成裂纹,并伴随着碎片的生成。图8c切削厚度为20 mm时,裂纹扩展明显,碎片数目增多。

由图7、图8仿真结果统计得出不同截割角下块岩数目见表2,不同切削厚度下块岩数目见表3。从表2中可以看出,截割角50°时块岩数最多,切削厚度越大,破岩效率越高。

表2 不同截割角下块岩数目

Table 2 Number of blocks under different cutting angles

截割角35°40°45°50°55°60°块岩数/个2392142

表3 不同切削厚度下块岩数目

Table 3 Number of block rocks under different

cutting thicknesss

切削厚度/mm101520块岩数/个11521

图9为当截割深度为20 m时,单个截齿截割角分别为35°、40°、45°、50°、55°、60°时截齿受力曲线,由图中6条受力曲线可知,截割力最大峰值出现在截割角为35°时,约32.7 kN,截割角为50°时,最大峰值截割力约25 kN。分析表4中的数据可以得出,截割力最大峰值随着截割角的增大,呈先减小后增加的趋势。

图9 不同截割角下的截割力曲线

Fig.9 Cutting force curve under different cutting angles

由图10和表4可得,当截割深度为20 m时,随着截割角的增大,截割力均值先减小后增大;同时截割力最大值、最小值及平均峰值随着截割角的增大也呈现出先减小后增大的趋势。因此在截割过程中为保持掘进机工作的平稳性,减小对截割部的冲击,截割角应取50°为宜。

图10 截割力与截割角的关系

Fig.10 Relationship between cutting force and cutting angle

截割角为50°时,截割力随切削厚度的变化趋势如图11和表5所示。随着切削厚度的增加截割力最大值、平均峰值均增大,截割力最小值变化不明显。结合图8可知切削厚度的增加有利于岩石破碎和块岩数的提高,但截割力有所上升,加大了截齿磨损,因此切削厚度不易过大。

图11 切削厚度与截割力的关系

Fig.11 Relationship between cutting force and

cutting thicknesss

表4 切削厚度20 mm时不同截割角下截割力统计

Table 4 Statistics of cutting force under different

cutting angles with cutting thickness of 20 mm

截割角/(°)截割力/kN最大值均值最小值平均峰值3532.68520.523 215.538 426.8554027.09316.582 17.549 023.5554525.93514.605 75.5823.0235025.02314.091 14.39422.0755525.841 314.203 52.545 623.531 26028.82917.0239.07324.736 8

表5 截割角50°时不同切削厚度下截割力统计

Table 5 Cutting force statistics under different

cutting thicknesss at cutting angle of 50°

切削厚度/mm截割力/kN最大值平均峰值最小值1015.104 712.085 22.466 51518.375 216.2724.5722023.5722.0754.978 1

3 结 论

1)截齿切削厚度和截割速度恒定时,随着截割角的增大,截割力均值、最大峰值及平均峰值先减少后增大;在上述数值模拟中,截割角为50°时截割力均值最小,截割过程最平稳。

2)在相同切削厚度下,截割角对裂纹的产生具有一定的影响。截割角为35°~50°,随着截割角的增大,裂纹数量增加,块岩数增多,破岩效率提高;随着截割角继续增加至60°的过程中,块岩数减少,破岩效率降低,为提高块岩数及破岩效率,截割角取50°为宜。

3)切削厚度对截割力及碎片分离和块岩数均有影响,随着切削厚度的增加,块岩数增多,提高了破岩效率,但截割力均值及峰值也随着增大,加剧了截齿的磨损,综合考虑,切削厚度不宜过大。

4)采用侵彻失效和压缩损伤相结合的三维数值模拟方法可以较好地呈现截齿破岩中裂纹扩展和碎片分离过程,对揭示截齿破岩机理具有重要意义。

[1] WANG Jinhua,YU Bin,KANG Hongpu,et al.Key technologies and equipment for a fully mechanized top-coal caving operation with a large mining height at ultra-thick coal seams[J].International Journal of Coal Science & Technology,2015,2(2):97-161.

[2] 张 强,张润鑫,王 禹. 掘进机截割卸压岩体时截齿力学特性研究[J]. 煤炭科学技术, 2020, 48(11): 34-43.

ZHANG Qiang, ZHANG Runxin, WANG Yu. Study on mechani-

cal properties of roadheader's picks when cutting pressure-relief rocks[J]. Coal Science and Technology, 2020, 48(11): 34-43.

[3] 闫魏锋,石 亮.我国煤巷掘进技术与装备发展现状[J].煤矿机械,2018,39(12):1-3.

YAN Weifeng,SHI Liang.Development status of coal roadway tunneling equipment and technology in China[J].Coal Mining Machinery,2018,39(12):1-3.

[4] 刘春生,袁 昊,李德根. 碟盘刀具轴向振动破碎煤岩载荷模拟与粉碎量研究[J]. 煤炭科学技术, 2020, 48(1): 189-195.

LIU Chunsheng, YUAN Hao, LI Degen. Study on broken coal-rock load simulation and pulverization of axial vibration of disc cutter[J]. Coal Science and Technology, 2020, 48(1): 189-195.

[5] 李玉波.掘进机在大坡度巷道中的应用[J].煤矿机械,2016,37(4):120-122.

LI Yubo.Roadheader application in large slope roadway[J].Coal Mining Machinery,2016,37(4):120-122.

[6] 王 想,王清峰,梁运培.截割参数对镐型截齿截割比能耗的影响[J].煤炭学报,2018,43(2):563-570.

WANG Xiang,WANG Qingfeng,LIANG Yunpei.Effects of cutting parameters affecting on specific cutting energy of conical picks[J].Journal of China Coal Society,2018,43(2):563-570.

[7] 杜 鑫,应 明,韩 冰.不同截割线速度截齿受力的分析[J].煤矿机械,2013,34(11):91-92.

DU Xin,YING Ming,HAN Bing.Analysis of cutting pick stress with different cutting linear velocity[J].Coal Mining Machinery,2013,34(11):91-92.

[8] 刘春生,王庆华,李德根.镐型截齿截割阻力谱的分形特征与比能耗模型[J].煤炭学报,2015,40(11):2623-2628.

LIU Chunsheng,WANG Qinghua,LI Degen.Fractal characteristic and specific energy model of conical picks cutting resistance spectrum[J].Journal of China Coal Society,2015,40(11):2623-2628.

[9] LIU Sifei,LU Shuaifeng,WAN Zhijun,et al.Investigation of the influence mechanism of rock damage on rock fragmentation and cutting performance by the discrete element method[J].Royal Society Open Science,2019,6(5):221-226.

[10] WANG Xiang,WANG Qingfeng,LIANG Yunpei,et al.Dominant

cutting parameters affecting the specific energy of selected sandstones when using conical picks and the development of empirical prediction models[J].Rock Mechanics and Rock Engineering,2018,51(10):3111-3128.

[11] DAI Y,CHEN L S,ZHU X.Modelling and simulation of a mining machine excavating seabed massive sulfide deposits[J].International Journal of Simulation Modelling,2016.

[12] SU O,AKCIN N A.Numerical simulation of rock cutting using the discrete element method[J].International Journal of Rock Mechanics & Mining Sciences,2011,48(3):434-442.

[13] LI X Y,LYU Y G,JIANG S B,et al.Effects of spiral line for pick arrangement on boom type roadheader cutting load[J].International Journal of Simulation Modelling(IJSIMM),2016,15(1):170-180.

[14] 毛 君,刘歆妍,陈洪月,等.不同截齿安装角对采煤机截割性能的影响[J].煤炭科学技术,2017,45(10):144-149.

MAO Jun, LIU Xinyan, CHEN Hongyue,et al.Different installation angle of cutting picks affected to cutting performances of coal shearer[J].Coal Science and Technology,2017,45(10):144-149.

[15] 王立平,蒋斌松,张 翼,等.基于Evans截割模型的镐型截齿峰值截割力的计算[J].煤炭学报,2016,41(9):2367-2372.

WANG Liping,JIANG Binsong,ZHANG Yi,et al.Calculation of peak cutting force of conical picks based on Evans’cutting model[J].Journal of China Coal Society,2016,41(9):2367-2372.

[16] 王 杰,李世海,张青波.基于单元破裂的岩石裂纹扩展模拟方法[J].力学学报,2015,47(1):105-118.

WANG Jie,LI Shihai,ZHANG Qingbo.Simulation of crack propagation of rock based on splitting elements[J].Chinese Journal of Theoretical and Applied Mechanics,2015,47(1):105-118.

[17] 梁运培,王 想,王清峰.截割厚度与截线距对镐型截齿破岩力学参数的影响[J].振动与冲击,2018,37(3):27-33.

LIANG Yunpei,WANG Xiang,WANG Qingfeng.Effects of cut depth and cut spacing on tool forces acting on a conical pick in rock cutting[J]. Journal of Vibration and Shock,2018,37(3):27-33.

[18] 刘晋霞,马 超,曾庆良,等.镐型截齿截割煤岩过程的截割力研究[J].煤炭学报,2017,42(5):1325-1330.

LIU Jinxia,MA Chao,ZENG Qingliang,et al.Research on cutting force of conical pick in cutting coal process[J].Journal of China Coal Society,2017,42(5):1325-1330.

[19] 刘送永.采煤机滚筒截割性能及截割系统动力学研究[D].徐州:中国矿业大学,2009.

LIU Songyong.Research on cutting performance of shearer drum and cutting system dynamics[D].Xuzhou:China University of Mining and Technology,2009.

[20] 侯 亮,冯继玲,王义亮,等.采煤机截齿安装角度对其受力的影响研究[J].煤炭技术,2017,36(4):277-279.

HOU Liang,FENG Jiling,WANG Yiliang,et al.Study on influence of installation angle of shearer to force[J].Coal Technology,2017,36(4):277-279.

[21] 贾 嘉,王义亮,杨兆建,等.镐型截齿不同切削厚度下破煤受力分析[J].煤炭工程,2017,49(9):122-125,129.

JIA Jia,WANG Yiliang,YANG Zhaojian,et al. Forces analysis of conical pick in coal cutting at different cutting depths[J].Coal Engineering,2017,49(9):122-125,129.

[22] 方 秦,孔祥振,吴 昊,等.岩石Holmquist-Johnson-Cook模型参数的确定方法[J].工程力学,2014,31(3):197-204.

FANG Qin,KONG Xiangzhen,WU Hao,et al.Determination of Holmquist-Johnson-Cook consitiutive model parameters of rock[J].Engineering mechanics,2014,31(3):197-204.